1.本发明涉及计算机视觉领域,具体涉及一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法。

背景技术:

2.海洋科技中常使用的铝压片在生产制造过程中存在一项磷化处理工艺,磷化处理工艺主要用在金属表面,目的是为金属表面提供一层保护膜,让金属与空气隔绝,防止其被腐蚀;磷化处理工艺还会用于一些产品涂漆之前的打底,有了这层磷化膜能够提高漆层的附着力和防腐蚀能力,提高装饰性让金属表面看起来更漂亮,并且还能够在部分金属冷加工过程中起到润滑的作用。经过磷化处理后能让工件在很长时间内不会氧化生锈,所以磷化处理的应用非常广泛,也是常用的一种金属表面处理工艺,在汽车,船舶,机械制造等行业中应用越来越多。

3.在对金属铝的磷化过程中通常会出现金属铝表面磷化膜分布不均匀、存在划痕等缺陷问题,现有技术中,对于金属铝表面磷化膜缺陷的检测主要是对一批次的金属铝表面磷化膜采集一些样品,然后通过化学方法分析金属铝表面磷化膜的颜色和化学组成,化学检测的侧重点主要集中在磷化膜的化学组成、磷化膜厚度、磷化膜的耐腐蚀性能和磷化膜的耐磨性能;而对于磷化处理工艺的最后的镀有磷化膜的金属铝,是通过人工肉眼检测是否存在磷化膜分布不均匀、存在划痕等缺陷,使用人工检测会有漏检的情况,而且人工检测的精度低、工作量大并且检测效率低下,无法适应现代化磷化处理工艺的要求。

技术实现要素:

4.本发明的目的是提供一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,以解决相关技术中,在对金属铝表面磷化膜缺陷检测时存在漏检和检测效率低下的技术问题。有鉴于此,本发明通过以下技术方案予以实现,通过本发明的技术方案可进一步提高对金属铝表面磷化膜的检测精度。

5.一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,包括以下步骤:获取金属铝表面磷化膜的灰度图像;获取所述灰度图中每个像素点与其邻域像素点之间的灰度值差异程度;设定第一阈值,将每个像素点与该像素点的邻域像素点的灰度值差异程度小于或等于所述第一阈值所对应的邻域像素点标记为第一类像素点;将每个像素点与该像素点的邻域像素点的灰度值差异程度大于所述第一阈值的像素点标记为第二类像素点;将每个像素点的邻域像素点中任意一个第二类像素点为起点获取该像素点的邻域像素点中每个第一类像素点的连续程度;根据每个像素点与其邻域中第一类像素点的灰度值差异程度和所述连续程度,获取每个像素点与其邻域中每一个第一类像素点之间的关注程度;根据每个像素点与其邻域中第一类像素点之间的关注程度,获取每个像素点的邻

域中全部预选像素点;从所述全部预选像素点中获取灰度值最小的像素点;用每个像素点的邻域中所述灰度值最小的像素点的灰度值对其灰度值进行替换,完成对所述灰度图像的增强;对增强后的灰度图像进行边缘检测获取边缘线,所述边缘线为磷化膜的缺陷部分;根据所述边缘线像素点数量与所述灰度图全部像素点数量的比值确定所述金属铝表面磷化膜为合格磷化膜或不合格磷化膜。

6.优选地,所述获取金属铝表面磷化膜的灰度图像后,还包括根据所述灰度图像的灰度直方图确定对所述灰度图像增强的必要性。

7.更优选地,确定对所述灰度图像增强的必要性的过程为:获取所述灰度图像的灰度直方图;获取所述灰度直方图中最大灰度值与最小灰度值;根据所述最大灰度值与最小灰度值获取所述灰度图像的像素点灰度级占比;根据所述像素点灰度级占比确定所述灰度图像具有增强的必要性。

8.更优选地,所述灰度图像的像素点灰度级占比通过下式确定:式中,为灰度图像的像素点灰度级占比;为灰度直方图中的最大灰度值;为灰度直方图中的最小灰度值。

9.优选地,所述灰度值差异程度通过下式确定:式中,为像素点与其邻域中第个像素点之间的灰度值差异程度;h为像素点的灰度值;为像素点的邻域中第个像素点的灰度值;为自然常数。

10.更优选地,所述第一类像素点的连续程度通过如下过程获取:将邻域像素点中的每个第一类像素点赋值为1,将邻域像素点中的每个第二类像素点赋值为0;以任意所述第二类像素点为起点,并以顺时针或逆时针的顺序遍历像素点获取每个第一类像素点连续程度;当一个第一类像素点的下一个像素点也是第一类像素点时,该第一类像素点的连续程度在该第一类像素点赋值1的基础上加1,然后遍历下一个像素点,直到出现第二类像素点时结束遍历,获得该第一类像素点的连续程度;然后继续对下一个第一类像素点进行同样的操作,最后获得邻域像素点中每一个第一类像素点的连续程度。

11.更优选地,所述关注程度通过下式确定:式中,为像素点与其邻域中第个第一类像素点之间的关注程度;为像素

点与其邻域中第个像素点之间的灰度值差异程度;为像素点的邻域中第i个第一类像素点的连续程度。

12.更优选地,所述第一阈值为0.5,通过所述第一阈值将邻域像素点中灰度值差异程度小于或等于0.5的像素点标记为第一类像素点;根据所述第一阈值将邻域像素点中所述灰度值差异程度大于0.5的像素点标记为第二类像素点。

13.优选地,所述获取金属铝表面磷化膜的灰度图像的过程中还包括:获取金属铝表面磷化膜的区域图像;将所述金属铝表面磷化膜的区域图像进行语义分割获取金属铝表面磷化膜图像;对所述金属铝表面磷化膜图像进行灰度处理,获得所述金属铝表面磷化膜图像的灰度图像。

14.更优选地,确定所述金属铝表面磷化膜为合格磷化膜或不合格磷化膜的过程中还包括:将所述边缘线像素点数量占到所述灰度图像素点数量的0.5%的金属铝表面磷化膜确定为不合格磷化膜。

15.与现有技术相比,本发明的有益效果是:本发明提供了一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,包括:获取金属铝表面磷化膜的灰度图像;获取灰度图中每个像素点与该像素点的邻域像素点的灰度值差异程度;标记第一类像素点和第二类像素点;获取每个第一类像素点的连续程度;获取每个像素点与其邻域中第一类像素点之间的关注程度;获取全部预选像素点;从全部预选像素点中获取灰度值最小的像素点;用每个像素点的邻域中灰度值最小的像素点的灰度值对其灰度值进行替换,完成对灰度图像的增强;对增强后的灰度图像进行边缘检测获取边缘线;根据边缘线像素点数量与灰度图全部像素点数量的比值确定金属铝表面磷化膜为合格磷化膜或不合格磷化膜;本发明解决了相关技术中,检测金属铝表面磷化膜时存在漏检、检测精度低、工作量大和检测效率低下的技术问题。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本邻域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

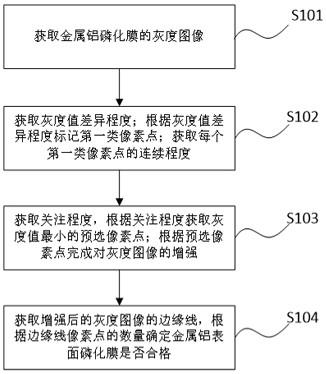

17.图1为本发明实施例1的提供的一种磷化膜缺陷检测方法的流程示意图;图2为本发明实施例2提供的另一种磷化膜缺陷检测方法的流程示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本邻域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1

本实施例提供了一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,如图1所示,所述方法包括:s101,获取金属铝表面磷化膜的区域图像;将所述金属铝表面磷化膜的区域图像进行语义分割获取金属铝表面磷化膜图像;对所述金属铝表面磷化膜图像进行灰度处理,获得所述金属铝表面磷化膜的灰度图像;s102,获取所述灰度图中每个像素点与其邻域像素点之间的灰度值差异程度;设定第一阈值,将每个像素点与该像素点的邻域像素点的灰度值差异程度小于或等于所述第一阈值所对应的邻域像素点标记为第一类像素点;将每个像素点与该像素点的邻域像素点的灰度值差异程度大于所述第一阈值的像素点标记为第二类像素点;将每个像素点的邻域像素点中任意一个第二类像素点为起点获取该像素点的邻域像素点中每个第一类像素点的连续程度;s103,根据每个像素点与其邻域中第一类像素点的灰度值差异程度和所述连续程度,获取每个像素点与其邻域中每一个第一类像素点之间的关注程度;根据每个像素点与其邻域中第一类像素点之间的关注程度,获取每个像素点的邻域中全部预选像素点;从所述全部预选像素点中获取灰度值最小的像素点;用每个像素点的邻域中所述灰度值最小的像素点的灰度值对其灰度值进行替换,完成对所述灰度图像的增强;s104,对增强后的灰度图像进行边缘检测获取边缘线,所述边缘线为所述金属铝表面磷化膜的缺陷部分;根据所述边缘线像素点数量与所述灰度图全部像素点数量的比值确定所述金属铝表面磷化膜为合格磷化膜或不合格磷化膜;当所述边缘线像素点与所述灰度图像素点的数量占比大于或等于0.5%时,所述金属铝表面磷化膜为不合格磷化膜;当所述边缘线像素点与所述灰度图像素点的数量占比小于0.5%时,所述金属铝表面磷化膜为合格磷化膜。

20.实施例2本实施例提供了一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,如图2所示,所述方法包括:s201,采集金属铝表面磷化膜的区域图像,对所述金属铝表面磷化膜的区域图像进行降噪处理,并对所述金属铝表面磷化膜的区域图像进行语义分割获取金属铝表面磷化膜图像;所述语义分割通过dnn网络识别金属铝表面磷化膜的区域图像中的金属铝表面磷化膜部分,获得所述金属铝表面磷化膜图像;所述dnn网络的损失函数为交叉熵损失函数;对所述金属铝表面磷化膜图像进行灰度化处理,获得所述金属铝表面磷化膜图像的灰度图像;s202,上述过程中获得了金属铝表面磷化膜图像的灰度图像,接下来要根据所述灰度图像确定对所述灰度图像增强的必要性;确定对所述灰度图像增强的必要性的过程为,获取所述灰度图像的灰度直方图;获取所述灰度直方图中最大灰度值与最小灰度值;根据所述最大灰度值与最小灰度值获取所述灰度图像的像素点灰度级占比;根据所述像素点灰度级占比确定所述灰度图像具有增强的必要性;所述灰度图像的像素点灰度级占比通过下式确定:

式中,为灰度图像的像素点灰度级占比;为灰度直方图中的最大灰度值,表示最大值;为灰度直方图中的最小灰度值,表示最小值;通过对灰度图像的像素点灰度级占比进行分析,当所述灰度图像的像素点灰度级占比大于0.8时,可认为灰度图像对应的金属铝表面磷化膜具有较大缺陷,从而对金属铝表面磷化膜的灰度图像进行如下步骤的增强处理;需要说明的是可根据本实施例的灰度直方图可以直观的反映所述灰度图中全部像素点的灰度级分布;对于缺陷程度较小的磷化膜在直方图中呈现近似单峰的现象,且图像灰度级范围小;s203,上述过程中获得了金属铝表面磷化膜图像的灰度图像,并确定了对所述灰度图像增强的必要性,接下来要对所述灰度图像进行分析;获取所述灰度图中每个像素点与其邻域像素点之间的灰度值差异程度;所述灰度值差异程度通过下式确定:式中,为像素点与其邻域中第个像素点之间的灰度值差异程度;h为像素点的灰度值;为像素点的邻域中第个像素点的灰度值;为自然常数;设定第一阈值,根据所述第一阈值将像素点的邻域像素点中灰度值差异程度小于或等于所述第一阈值的像素点标记为第一类像素点;根据所述第一阈值将像素点的邻域像素点中灰度值差异程度大于所述第一阈值的像素点标记为第二类像素点;需要说明的是,本实施例中设定第一阈值为0.5,实施者可根据实际情况设定其他的第一阈值;通过所述第一阈值将像素点的邻域像素点中灰度值差异程度小于或等于0.5的像素点标记为第一类像素点;通过所述第一阈值将像素点的邻域像素点中灰度值差异程度大于0.5的像素点标记为第二类像素点;以邻域像素点中的任意一个第二类像素点为起点获取所述邻域像素点中每个第一类像素点的连续程度;所述第一类像素点的连续程度通过如下过程获取:将邻域像素点中的每个第一类像素点赋值为1,将邻域像素点中的每个第二类像素点赋值为0;以任意所述第二类像素点为起点,并以顺时针或逆时针的顺序遍历像素点获取每个第一类像素点连续程度;当一个第一类像素点的下一个像素点也是第一类像素点时,该第一类像素点的连续程度在该第一类像素点赋值1的基础上加1,然后遍历下一个像素点,直到出现第二类像素点时结束遍历,获得该第一类像素点的连续程度;然后继续对下一个第一类像素点进行同样的操作,最后获得邻域像素点中每一个第一类像素点的连续程度;s204,根据每个像素点与其邻域中第一类像素点的灰度值差异程度和所述连续程

度,获取每个像素点与其邻域中第一类像素点之间的关注程度;所述关注程度通过下式确定:式中,为像素点与其邻域中第个第一类像素点之间的关注程度;为像素点与其邻域中第个像素点之间的灰度值差异程度;为像素点的邻域中第i个第一类像素点的连续程度;设定第二阈值,根据所述第二阈值获取所述第一类像素点的关注程度大于或等于所述第二阈值的像素点为预选像素点,获取全部所述预选像素点组成像素点p的结构元;需要说明的是,本实施例中设定第二阈值为0.5,实施者可根据实际情况设定其他的第二阈值;通过所述第二阈值将所述第一类像素点的关注程度大于或等于0.5的像素点确定为预选像素点,并获取全部所述预选像素点组成像素点p的结构元;从所述结构元中获取灰度值最小的像素点;用每个像素点的邻域中所述灰度值最小的像素点的灰度值对其灰度值进行替换,完成对所述灰度图像的增强;s205,对增强后的灰度图像进行边缘检测获取边缘线,所述边缘线为所述金属铝表面磷化膜的缺陷部分;根据所述边缘线像素点数量与所述灰度图全部像素点数量的比值确定所述金属铝表面磷化膜为合格磷化膜或不合格磷化膜;当所述边缘线像素点与所述灰度图像素点的数量占比大于或等于0.5%时,所述金属铝表面磷化膜为不合格磷化膜;当所述边缘线像素点与所述灰度图像素点的数量占比小于0.5%时,所述金属铝表面磷化膜为合格磷化膜;需要说明的是,本实施例的边缘线像素点与灰度图像素点的数量的比值0.5只是一个较佳的取值,实施者可根据实施情况确定除0.5以外的其他取值。

21.本发明实施例1和实施例2分别提供的一种基于计算机视觉的金属铝表面磷化膜缺陷的检测方法,包括:获取金属铝表面磷化膜的灰度图像;获取灰度图中每个像素点与该像素点的邻域像素点的灰度值差异程度;标记第一类像素点和第二类像素点;获取每个第一类像素点的连续程度;获取每个像素点与其邻域中第一类像素点之间的关注程度;获取全部预选像素点;从全部预选像素点中获取灰度值最小的像素点;用每个像素点的邻域中灰度值最小的像素点的灰度值对其灰度值进行替换,完成对灰度图像的增强;对增强后的灰度图像进行边缘检测获取边缘线;根据边缘线像素点数量与灰度图全部像素点数量的比值确定金属铝表面磷化膜为合格磷化膜或不合格磷化膜。本发明解决了相关技术中,检测金属铝表面磷化膜时存在漏检、检测精度低、工作量大和检测效率低下的技术问题。

22.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。