1.本实用新型涉及含油废水预处理领域,具体涉及一种油水分离装置。

背景技术:

2.含油废水来源于餐饮行业、石油开采加工、石油化工、冶金及机械工业及海上运输业等,据统计,世界上每年至少有500~1000万t油类通过各种途径进入水体,这不仅造成了水资源的污染、油资源的浪费,油类污染物对环境生态和人体健康的危害也已引起人们极大的关注。

3.油类物质在废水中通常以四种状态存在:(1)浮上油,油滴粒径大于15μm,易于从废水中分离出来。油品在废水中分散的颗粒较大,粒径大于100微米,易于从废水中分离出来。在石油污水中,这种油占水中总含油量60~80%;(2)分散油,油滴粒径大于1μm,悬浮于水中;(3)乳化油,油滴粒径小于1μm,油品在废水中分散的粒径很小,呈乳化状态,不易从废水中分离出来;(4)溶解油,油类溶解于水中的状态。

4.以上含油废水来源中,与日常生活息息相关的即为餐饮活动中产生各类油水混合物,油类的类型多为浮上油和分散油。

5.在城市地区,餐厨垃圾大多集中收集处理,在收集处理的过程中,会有大量的含有废油脂的油水混合物,通常在处理时需要进行油水分离处理,但现有餐厨垃圾的油水分离装置,有的过于简单,油水分离效率低,分离过后的餐饮废水中依然存在大量的油脂,对后续废水处理设施造成了很大的影响,比如堵塞管道,污水处理池表面板结等等。还有的餐厨垃圾的油水分离装置原理复杂,回收设备昂贵,成本高,不利于推广应用。

6.在农村地区,大部分餐厨垃圾中的各类油水混合物直接排入排水渠或者排水管网,农村地区的管网或者污水处理设施前端只设置了较为简易的隔油设施,有的甚至未设置隔油设施,大量的废油脂排入对排水管网、集中式或者分散式的污水处理设施均造成巨大的影响,如管网堵塞造成的污水漫流、污水处理设施无法正常运行等等。

7.因此,研发一种油水分离效率高,易操作,成本低的油水分离装置,对油水混合物中的废油进行有效地回收以方便后续集中处理,具有非常高的实用价值。

技术实现要素:

8.本实用新型目的在于提供一种油水分离装置,解决了现有餐厨垃圾油水分离过程中的油水分离效率低、设备复杂的技术问题。

9.为了解决上述技术问题,本实用新型采用了如下的技术方案:

10.一种油水分离装置,包括依次连通的多个油水分离箱,每个油水分离箱之间通过溢流管道10连通,每个油水分离箱内设置油水分离器5,油水分离器5为具有阵列通孔的硅基板油水分离薄膜53,油水分离器5将油水分离箱分隔为混合区3和储水区4。

11.优选的,所述油水分离器5包括硬质网膜51和硅基板油水分离薄膜53,所述硅基板油水分离薄膜53固定布置在硬质网膜51的下方且与硬质网膜51之间有间隙,所述硅基板油

水分离薄膜53底部安装有电加热器54。

12.优选的,硬质网膜51与硅基板油水分离薄膜53之间设置用以进行隔离支撑的支座结构52。

13.优选的,所述多个油水分离箱顶部分别设置有搅拌器7,搅拌器7位于混合区3内。

14.优选的,所述多个油水分离箱的储水区4分别设置排空管8,混合区3分别设置排污管9。

15.优选的,多个油水分离箱的储水区4之间相连通,且设置一总排水管6。

16.优选的,油水分离装置前设置气浮装置2作为预处理装置,且气浮装置2的出液口与油水分离装置的进料口相连通。

17.优选的,气浮装置2采用电解气浮设备、散气气浮设备、溶气真空气浮设备、加压溶气气浮设备、常压溶气气浮设备其中的一种。

18.优选的,气浮装置2前设置过滤装置1作为预处理装置,且过滤装置1的出液口与气浮装置2的进料口相连通。

19.优选的,过滤装置1内有滤网12,滤网12网孔直径为2~15mm。

20.本实用新型的技术方案具有以下有益效果:

21.1、本实用新型的油水分离器上的硅基板油水分离薄膜可以拦截油滴,只允许水分通过,从而实现油水分离,利用硅基板油水分离薄膜的特性,能够达到油水分离效率高、分离效果好的效果;

22.2、本实用新型能够根据实际油滴的大小,针对性地设置匹配孔径的硅基板油水分离薄膜,进一步提高油水分离效率和效果。

23.3、本实用新型对油水混合物进行多次分离,实现油水混合物中油脂的深层次回收,方便后续收集和处理措施的平稳运行。

24.4、本实用新型装置制造工艺简单,生产材料易得,生产成本低,日常维护费用低,也能够用于其他含有浮上油和分散油的油水混合物,实际应用前景较为广阔。

附图说明

25.为了使实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,其中:

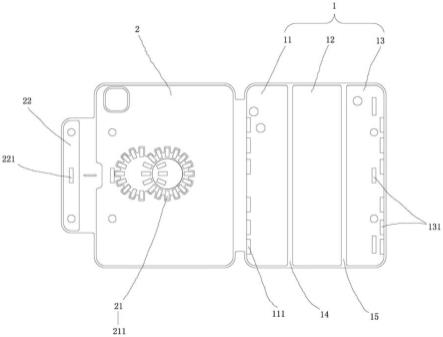

26.图1为本实用新型油水分离装置一种实施例的结构示意图

27.图2为本实用新型油水分离装置的油水分离处理流程框图;

28.图3为本实用新型油水分离装置另一种实施例的结构示意图;

29.图4为图3所示油水分离装置实施例的油水分离处理流程框图;

30.图5为本实用新型油水分离装置中油水分离器的结构示意图;

31.附图标记说明:1、过滤装置;11、进料口;12、滤网;13、螺旋除渣机;14、绞龙;15、电机;16、排渣口;17、出液管;2、气浮装置;21、微孔曝气装置;22、刮渣机;23、气浮装置排空管;24、一级溢流管;3、混合区;31、一级油水分离箱;32、二级油水分离箱;4、储水区;5、油水分离器;51、硬质网膜;52、支座结构;53、硅基板油水分离薄膜;54、电加热器;55、底座;6、总排水管;61、排水泵;7、搅拌器;8、排空管;81、一级油水分离箱排空管;82、二级油水分离箱排空管;9、排污管;10、溢流管道;101、二级溢流管。

具体实施方式

32.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型一种油水分离装置做进一步详细的描述。

33.本实用新型目的在于提供一种油水分离装置,能够解决现有餐厨垃圾油水分离过程中的油水分离效率低、设备复杂的技术问题。

34.采用本实用新型所公开的技术方案具有如下技术效果:

35.1、本实用新型的油水分离器上的硅基板油水分离薄膜可以拦截油滴,只允许水分通过,从而实现油水分离,利用硅基板油水分离薄膜的特性,能够达到油水分离效率高、分离效果好的效果;

36.2、本实用新型能够根据实际油滴的大小,针对性地设置匹配孔径的硅基板油水分离薄膜,进一步提高油水分离效率和效果。

37.3、本实用新型对油水混合物进行多次分离,实现油水混合物中油脂的深层次回收,方便后续收集和处理措施的平稳运行。

38.4、本实用新型装置制造工艺简单,生产材料易得,生产成本低,日常维护费用低,也能够用于其他含有浮上油和分散油的油水混合物,实际应用前景较为广阔。

39.如图1和图2所示,基于以上要解决的技术问题,本实用新型公开了一种油水分离装置,包括依次连通的多个油水分离箱,每个油水分离箱之间通过溢流管道10连通,每个油水分离箱内设置油水分离器5,油水分离器5为具有阵列通孔的硅基板油水分离薄膜53,油水分离器5将油水分离箱分隔为混合区3和储水区4。

40.所述油水分离器5包括硬质网膜51和硅基板油水分离薄膜53,所述硅基板油水分离薄膜53固定布置在硬质网膜51的下方且与硬质网膜51之间有间隙,所述硅基板油水分离薄膜53底部安装有电加热器54。硬质网膜51与硅基板油水分离薄膜53之间设置用以进行隔离支撑的支座结构52。

41.支座结构52使硬质网膜51和硅基板油水分离薄膜53之间有一定间隙,形成压力差,保证油水混合物通过硬质网膜51后在硅基板油水分离薄膜53实现有效分离,硅基板油水分离薄膜53后端连接电加热器54,电加热器54对硅基板油水分离薄膜53进行加热,以防止硅基板油水分离薄膜53和硬质网膜51表面油污沉积,堵塞分离孔,实现油水分离器5的自我清洁,保证了油水分离的持续性性能。

42.作为优选,硬质网膜51和支座结构52的材质为不锈钢。

43.所述多个油水分离箱顶部分别设置有搅拌器7,搅拌器7位于混合区3内。当油水分离器5分离速率低下,开启搅拌器7,能够使暂时沉积在油水分离器5表面的沉积物悬浮起来,打开油水分离通道,保证油水分离效果;在清洗油水分离装置时,可以增强对油水分离器5的清洗力度,使清洗更彻底,实现油水分离器5的重复性使用,清洗后的污水通过排污管9排出。

44.所述多个油水分离箱的储水区4分别设置排空管8,混合区3分别设置排污管9,方便排空各级油水分离箱内部浆液,进行检查和清洗。

45.多个油水分离箱的储水区4可以分别设置排水管,也可以将各储水区之间连通,且设置一总排水管6,总排水管6的末端可以设置一排水泵61,以应对不同的排水高程要求。

46.作为优选,油水分离装置前设置气浮装置2作为预处理装置,且气浮装置2的出液

口与油水分离装置的进料口相连通。气浮装置2采用电解气浮设备、散气气浮设备、溶气真空气浮设备、加压溶气气浮设备、常压溶气气浮设备其中的一种。油水混合物预先经过气浮装置2进行处理可以降低后续处理设施的处理压力,延长后续处理设施的使用寿命,而且可以根据气浮装置2分离出的浮渣中油脂的油滴大小确定硅基板油水分离薄膜53的开孔孔径,以应对不同的油水混合物。

47.作为优选,气浮装置2前还可以设置过滤装置1作为预处理装置,且过滤装置1的出液口与气浮装置2的进料口相连通。过滤装置1内的滤网12网孔直径为2~15mm,设置过滤装置1作为预处理装置,可以进一步降低后续处理设施的处理压力,延长后续处理设施的使用寿命。

48.下面通过实施例进一步对本实用新型的技术方案进行说明。

49.实施例1

50.如图3所示,为本实用新型实施例的结构示意图。本实施例采用的油水分离装置包括过滤装置1、气浮装置2以及多级油水分离箱。

51.过滤装置1内设置滤网12对餐厨垃圾油水混合物进行过滤,过滤装置1的进料口和出料口分别设置在滤网12上方和下方,滤网12网孔直径为2~15mm,优选10mm。滤网上设置螺旋除渣机13,螺旋除渣机13包括绞龙14和电机15,绞龙倾斜设置,下端设置在滤网上,上端与排渣口16相连通,绞龙14在电机15的带动下可以螺旋形旋转。

52.过滤装置1的出料口连接有出液管17,出液管17伸入气浮装置2底部,气浮装置2底部设置一微孔曝气装置21,顶部设置一刮渣机22。

53.微孔曝气装置21产生的气泡尺寸为30~100μm。

54.刮渣机22包括电机和桨叶传送带,桨叶传送带与废油水表面有一定倾斜角度5~25

°

,优选倾斜角度为15

°

。

55.气浮装置2底部还设置有气浮装置排空管23,方便排空内部浆液,进行检查和清洗。

56.气浮装置2内设置一级溢流管24,其中,一级溢流管24的前端管口位于气浮装置2的底部,避免浮渣流入后续处理装置中,一级溢流管24的末端管口位于油水分离器5的上方,且靠近油水分离器5的上表面,有利于油水混合物排入时首先接触到油水分离器5。

57.通过一级溢流管24,气浮装置2与多级油水分离箱相连通,多级油水分离箱包括一级油水分离箱31和二级油水分离箱32,其中,一级油水分离箱31和二级油水分离箱32中分别设置有油水分离器5,将分离装置分为上下两部分,上部为混合区3,下部为储水区4,混合区3设置有排污管9。

58.如图5所示,上述油水分离器5包括硬质网膜51、硅基板油水分离薄膜53以及电加热器54,硅基板油水分离薄膜53固定布置在硬质网膜51的下方且与硬质网膜51之间设置有支座结构52,使两者之间有一定的间隙,所述硅基板油水分离薄膜53底部安装有电加热器54。硬质网膜51和支座结构52的材质为不锈钢。

59.油水分离器5底部固定有底座55,底座55位于储水区4内。

60.硬质网膜51具有多个网孔,网孔孔径为100μm~1mm;硅基板油水分离薄膜53厚度为0.1~10mm,其表面有多个开孔,开孔孔径为20nm~3μm。

61.一级油水分离箱31和二级油水分离箱32之间通过二级溢流管101相连通,二级溢

流管101的末端管口位于油水分离器5的上方,且靠近油水分离器5的上表面,有利于浆液排入时首先接触到油水分离器5,使油水充分分离。

62.一级油水分离箱31和二级油水分离箱32的底部还分别设置有排空管8,方便排空内部浆液,进行检查和清洗。

63.一级油水分离箱31和二级油水分离箱32的内部还设置有搅拌器7。

64.此外,一级溢流管24的末端管口标高低于刮渣机22的排口标高,二级溢流管101的末端管口标高低于一级溢流管24的末端管口标高。

65.如图4所示,为本实用新型实施例的工艺流程图,油水分离过程如下所述:

66.油水混合物经过过滤装置1过滤后形成一级浆液并通过出液管17导入气浮装置2内,过滤形成的固渣通过螺旋除渣机13上的排渣口16外排。一级浆液进入气浮装置2中进行气浮预处理,利用微气泡的上浮作用,将浆液中含有的油类物质带出浆液中,使其漂浮在浆液表面,形成浮渣,浮渣通过气浮装置2顶端的刮渣机22外排。经过气浮装置2的预处理形成二级浆液,并通过一级溢流管24流入一级油水分离箱31内进行一级油水分离。

67.浆液先与硬质网膜51接触,将杂质过滤后,再通过硅基板油水分离薄膜53进行油水分离,在薄膜的阻隔作用下,将油留在薄膜上方的混合区3,而水通过油水分离器5进入下方的储水区4内,从而实现水过油留,达到油水充分分离的目的。

68.硬质网膜51和硅基板油水分离薄膜53之间设置有支座结构52,使硬质网膜51和硅基板油水分离薄膜53之间有一定间隙,形成压力差,保证油水混合物通过硬质网膜51后在硅基板油水分离薄膜53实现有效分离,硅基板油水分离薄膜53后端连接电加热器54,电加热器54对硅基板油水分离薄膜53进行加热,以防止硅基板油水分离薄膜53和硬质网膜51表面油污沉积,堵塞分离孔,实现油水分离器5的自我清洁,保证了油水分离的持续性性能。

69.作为优选,可以根据气浮装置2分离出的浮渣中油脂的油滴大小确定硅基板油水分离薄膜53的开孔孔径。

70.当油水分离器5分离速率低下,开启搅拌器7,能够使暂时沉积在油水分离器5表面的沉积物悬浮起来,打开油水分离通道,保证油水分离效果;在清洗油水分离装置时,可以增强对油水分离器5的清洗力度,使清洗更彻底,实现油水分离器5的重复性使用,清洗后的污水通过排污管9排出。

71.二级浆液经过一级油水分离在一级油水分离箱31上方的混合区内形成三级浆液,三级浆液通过二级溢流管101排入二级油水分离箱32内进行二级油水分离,分离出的水通过油水分离器5进入下方的储水区4内,二级油水分离箱32上方的混合区内即为分离出废油脂。

72.经两级油水分离的油水混合物经过总排水管6排出,总排水管6末端连接有排水泵61,分离出的油脂经过排污管9排出进行集中处理。

73.可以理解,本实用新型是通过一些具体实施方式进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和具体实施方式进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和具体实施方式进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施方式的限制,所有落入本技术的权利要求范围内的具体实施方式都属于本实用新型所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。