1.本发明属于空气调节技术领域,具体涉及一种氟泵压缩制冷系统及其控制方法。

背景技术:

2.随着通信行业的迅速发展,体积小但处理能力强的刀片式服务器、机架服务器等高功率密度通信设备的使用,使得数据中心单个机柜的发热量越来越大,有的机柜发热量已达到甚至超过20kw,传统的房间级机房精密空调送风方式已难以均匀冷却此类机柜,因此对列间空调的需求越来越大,同时数据中心对空调设备的制冷量和节能性要求也越来越高。

3.列间空调一般自带压缩机和蒸发器,与室外机配套一一对应,也可以采用氟桶液泵驱动型式,采用统一的制冷剂低压液桶,独立的液泵供液给列间空调室内机使用,这样众多的列间空调可以共用一台大型室外机。而氟桶存在气液分离和低温油液分层现象,其润滑油(压缩机的冷冻油)难于返回压缩机,压缩机运行可靠性下降。

技术实现要素:

4.因此,本发明提供一种氟泵压缩制冷系统及其控制方法,能够克服相关技术中氟泵压缩制冷系统中的氟桶存在气液分离和低温油液分层现象导致润滑油难于返回压缩机中,导致压缩机运行可靠性下降的不足。

5.为了解决上述问题,本发明提供一种氟泵压缩制冷系统,包括压缩循环、蒸发循环以及氟桶,所述压缩循环包括压缩机、油分离器、冷凝器,所述蒸发循环包括氟泵,所述压缩循环中的冷媒流体被输送至所述氟桶内,所述氟桶内的冷媒流体能够在所述氟泵的作用下回流至所述压缩机的吸气口,还包括第一回油管路及第二回油管路,所述第一回油管路能够将所述氟桶内的油液混合流体输送至所述油分离器内,在所述油分离器内,所述第一回油管路与所述压缩机分别输出的流体被分别独立地实现油液分离,所述油分离器内分离出来的润滑油能够经由所述第二回油管路被输送至所述压缩机的吸气口。

6.在一些实施方式中,所述第二回油管路上串联有通断控制阀,所述通断控制阀被配置为间歇式的导通或者截断。

7.在一些实施方式中,所述油分离器包括与所述第一回油管路的出口连通的第一油分离空间以及与所述压缩机的出口连通的第二油分离空间,所述第二回油管路上设有喷射器,所述第一油分离空间通过第一回油支管与所述喷射器的引射口连通,所述第二油分离空间通过第二回油支管与所述喷射器的入口连通,所述喷射器的喷射口与所述第二回油管路的入口连通,且处于所述通断控制阀远离所述压缩机的吸气口的一侧。

8.在一些实施方式中,所述第一回油支管上串联有第一单向阀。

9.在一些实施方式中,所述第二油分离空间至少部分地环绕于所述第一油分离空间的周围。

10.在一些实施方式中,所述油分离器包括形成所述第一油分离空间的环形筒体以及

形成所述第二油分离空间的圆柱筒体,所述环形筒体处于所述圆柱筒体之内。

11.在一些实施方式中,所述环形筒体的外周壁上具有散热翅片。

12.在一些实施方式中,所述第一油分离空间通过第一回气管与所述压缩机的吸气口连通,所述第一回气管上串联有第二单向阀,所述压缩机的排气口与所述第一回气管通过第二回气管连通,且所述第二回气管上串联有第三单向阀。

13.在一些实施方式中,所述第一回油管路的进口连接有浮球吸油结构;和/或,所述第一回油管路上串联有流量调节阀,且所述流量调节阀的流量与所述压缩机的吸气过热度成负相关。

14.本发明还提供一种上述的氟泵压缩制冷系统的控制方法,包括如下步骤:

15.获取所述冷凝器所处外部环境的实时温度;

16.当所述实时温度低于所述预设温度时,控制所述压缩机停机或者保持停机状态;或者,

17.当所述实时温度不低于所述预设温度时,控制所述压缩机运行。

18.本发明提供的一种氟泵压缩制冷系统及其控制方法,通过第一回油管路、油分离器以及第二回油管路将氟桶内的润滑油输送回流至压缩机内,也即实现了氟桶内润滑油向压缩机内的高效转移,进而提高了压缩机运行的可靠性。

附图说明

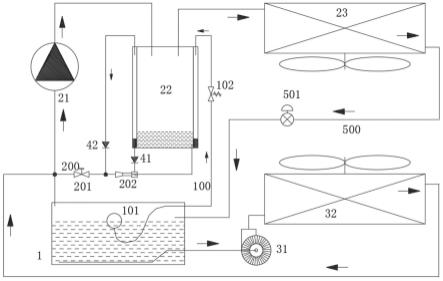

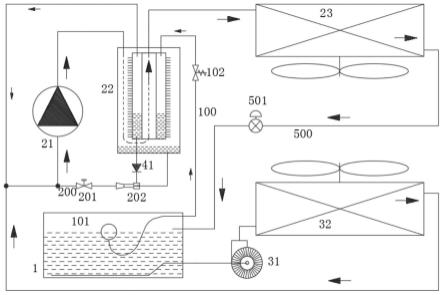

19.图1为本发明实施例氟泵压缩制冷系统的原理示意图;

20.图2为本发明另一实施例氟泵压缩制冷系统的原理示意图;

21.图3为图1中的油分离器的结构示意图。

22.附图标记表示为:

23.1、氟桶;21、压缩机;22、油分离器;221、环形筒体;222、圆柱筒体;23、冷凝器;31、氟泵;32、蒸发器;100、第一回油管路;101、浮球吸油结构;102、流量调节阀;200、第二回油管路;201、通断控制阀;202、喷射器;41、第一单向阀;42、第二单向阀;43、第三单向阀;500、出液管路;501、节流元件。

具体实施方式

24.结合参见图1至图3所示,根据本发明的实施例,提供一种氟泵压缩制冷系统,包括压缩循环、蒸发循环以及氟桶1(一般也可以称之为低压氟桶),压缩循环包括压缩机21、油分离器22、冷凝器23,蒸发循环包括氟泵31以及与其出口连通的蒸发器32,压缩循环中的冷媒流体通过出液管路500(其上串联有节流元件501)被输送至氟桶1内,氟桶1内的冷媒流体能够在氟泵31的作用下回流至压缩机21的吸气口,还包括第一回油管路100及第二回油管路200,第一回油管路100能够将氟桶1内的油液混合流体部分地输送至油分离器22内,在油分离器22内,第一回油管路100与压缩机21分别输出的流体被分别独立地实现油液分离,油分离器22内分离出来的润滑油能够经由第二回油管路200被输送至压缩机21的吸气口,同时可以理解的是,油分离器22中的高压气态流体将输送至冷凝器23内并在冷凝器23内液化后被进一步输送至氟桶1内,而氟桶1内的液态冷媒流体则会在氟泵31的作用下被输送至蒸发器32内吸热蒸发实现空间制冷,冷媒在蒸发器32内换热形成气态冷媒进一步被输送至压

缩机21的吸气口处,而不经由氟桶1内回流至压缩机21的吸气口,能够防止返回氟桶1内对低温制冷剂温度和液面造成过大的波动,稳定的液面有利于氟桶内的吸油浮球吸收更多的富油液体。该技术方案中,通过第一回油管路100、油分离器22以及第二回油管路200将氟桶1内的润滑油输送回流至压缩机21内,也即实现了氟桶1内润滑油向压缩机21内的高效转移,进而提高了压缩机运行的可靠性。

25.需要说明的是,第一回油管路100以及第二回油管路200内的流体输送动力来源于压缩机21的吸气口与氟桶1内的压差,无需单独设置对应的驱动部件,精简系统结构的同时降低系统的构建成本。

26.在一些实施方式中,第二回油管路200上串联有通断控制阀201(具体为电磁阀),通断控制阀201被配置为间歇式的导通或者截断。如此,可以间隔预设时长控制该通断控制阀201导通一次(也即打开一次)使油分离器22内分离出的润滑油被回送至压缩机21内,该通断控制阀201不是全时导通的,能够有效防止油分离器22内过多冷媒流体与润滑油回流至压缩机21内,降低制冷效率。通断控制阀201的间隔预设时长可以根据回油量的大小合理选择调整,一般而言,回油量越大间隔预设时长越小,以保证及时的回油。

27.在一些实施方式中,油分离器22包括与第一回油管路100的出口连通的第一油分离空间以及与压缩机21的出口连通的第二油分离空间,第二回油管路200上设有喷射器202,第一油分离空间通过第一回油支管与喷射器202的引射口连通,第二油分离空间通过第二回油支管与喷射器202的入口连通,喷射器202的喷射口与第二回油管路200的入口连通,且处于通断控制阀201远离压缩机21的吸气口的一侧。该技术方案将第一油分离空间与第二油分离空间集成于一个油分离器22内,能够实现两个不同来源的不同压力温度的冷媒流体之间的热量交换,提高流入冷凝器23内的冷媒流体的过冷度,还能够实现更加高效的油气分离,同时这一集成结构还能够简化系统设计,避免零部件过多问题产生,无需单独设置对应的回热器;另外,该技术方案中,通过喷射器202有利于回收节流降压的膨胀功。较佳地,第一回油支管上串联有第一单向阀41,该第一单向阀41仅允许流体由油分离器22朝向喷射器202的引射口一侧的流动,而不允许反向流动,如此能够防止油分离器22内部高温高压的制冷剂过多流动到压缩机21的吸气口。

28.作为优选方案,第二油分离空间至少部分地环绕于第一油分离空间的周围,这种环绕式的结构设计,能够提升两个空间内的流体的换热效率。作为一种具体的实现方式,参见图3所示,油分离器22包括形成第一油分离空间的环形筒体221以及形成第二油分离空间的圆柱筒体222,环形筒体221处于圆柱筒体222之内。更进一步的,环形筒体221的外周壁上具有散热翅片(也称肋片),能够进一步提升两个油分离空间内流体的换热效率,提升油分离的效果。

29.参见图2所示,第一油分离空间通过第一回气管与压缩机21的吸气口连通,第一回气管上串联有第二单向阀42,压缩机21的排气口与第一回气管通过第二回气管连通,且第二回气管上串联有第三单向阀43,通过该第二单向阀42及第三单向阀43的设置,能够使在压缩机21停止运转时,冷媒能够在室外侧的冷凝器23与室内侧的蒸发器32之间形成冷媒热管循环,从而使本发明中的氟泵压缩制冷系统形成一种同时具备氟桶氟泵供液制冷与氟泵热管制冷两种模式的复合系统,在外部环境温度较低(例如冬季、过渡季节)时,充分利用外部环境的低温作为自然冷源,将外部环境的冷量转移到室内侧实现对室内环境及设备(数

据中心设备)的冷却,无需启动压缩机21,能大幅度降低系统的运行费用。

30.在一些实施方式中,第一回油管路100的进口连接有浮球吸油结构101,该浮球吸油结构101浮于润滑油层之上,能够保证对上层润滑油的高效吸取,作为一种具体的实施例,该浮球吸油结构101采用密度小于润滑油的多孔球体即可,该多孔球体通过软管与第一回油管路100的进口连接。

31.第一回油管路100上串联有流量调节阀102,且流量调节阀102的流量与压缩机21的吸气过热度成负相关,也即吸气过热度越大,流量调节阀102的流量越小,相反的,吸气过热度越小,流量调节阀102的流量则越大,如此可以通过控制流量调节阀102的开度大小(也即流量大小)控制回油量的大小,使润滑油在系统内的分布更加合理。

32.根据本发明的实施例,还提供一种上述的氟泵压缩制冷系统的控制方法,包括如下步骤:

33.获取冷凝器23所处外部环境的实时温度;当实时温度低于预设温度(具体可以为0℃至20℃范围内可调)时,控制压缩机21停机或者保持停机状态,此时氟泵压缩制冷系统运行冷媒热管制冷模式;或者,当实时温度不低于预设温度时,控制压缩机21运行,此时氟泵压缩制冷系统运行氟桶氟泵供液制冷模式。该技术方案,在外部环境温度较低(例如冬季、过渡季节)时,充分利用外部环境的低温作为自然冷源,将外部环境的冷量转移到室内侧实现对室内环境及设备(数据中心设备)的冷却,无需启动压缩机21,能大幅度降低系统的运行费用。

34.当氟泵压缩制冷系统运行氟桶氟泵供液制冷模式时,图1及图2中冷媒(也即制冷剂)流向为:

[0035][0036]

氟桶氟泵供液制冷模式下的润滑油流向为:

[0037][0038]

当氟泵压缩制冷系统运行冷媒热管制冷模式时,图2中冷媒(也即制冷剂)流向为:

[0039][0040]

另外,需要说明的是,在氟泵热管制冷模式下,由于氟泵31的流量和扬程都要小于压缩机21,需要把节流元件501的开度保持开到最大,避免节流元件501处消耗太多的氟泵扬程。为了减轻润滑油对氟泵热管系统的换热效率的影响,在连续的氟泵热管模式下,当累积运行时间到达t1(其为一预设的固定值)时,开启通断控制阀201持续t2时间使得油分离器22内部储存的润滑油返回压缩机21油池,结束后重新统计累积运行时间。

[0041]

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

[0042]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发

明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。