1.本发明涉及次磷酸钠生产技术领域,具体地指一种次磷酸钠连续反应合成系统。

背景技术:

2.次磷酸钠又名次亚磷酸钠,是一种具有珍珠光泽的晶体粒状粉末,系单斜棱晶(针状晶体)无色、无臭、味咸,潮解性强。在干燥状态下保存时较为稳定,遇强热会爆炸,与氯酸钾或其他强氧化剂混合也会爆炸。加热超过200℃时迅速分解,放出可以自燃的磷化氢。次磷酸钠主要用作化学镀镍还原剂,通过与其它试剂配伍,可以很方便地将金属镀到玻璃纤维、塑料上,镀膜均匀、抗腐蚀,特别适用于开关复杂的金属或非金属构件镀制,使用非常方便。同时,次磷酸钠也少量应用于医药、塑料加工、植物杀菌等领域。次磷酸是一种用途非常广泛的精细化工产品,主要作为还原剂用于化学镀、电镀以及有机合成工业,还可用作酯化反应的催化剂、制冷剂以及高纯次磷酸钠的生产。

3.现有次磷酸钠反应过程中采用搪玻璃反应釜,在搪玻璃反应釜内加入原材料,在反应过程中产生大量热量,需要及时进行换热,一般多采用冷却水夹套进行冷却,而且还属于间歇式生产模式,且单台反应釜产量一定,需要增加产量必须重复增加相同的装置。

技术实现要素:

4.本发明的目的在于克服上述不足,提供一种次磷酸钠连续反应合成系统,能够连续反应并合成次磷酸钠,提高生产效率,并且有效收集并利用反应放出的热量,达到节能减排的生产目的。

5.本发明为解决上述技术问题,所采用的技术方案是:一种次磷酸钠连续反应合成系统,包括塔式反应器,所述塔式反应器包括第一级反应段、第二级反应段和第三级反应段,第一级反应段进料口分别与碱液管线和黄磷管线连接,第一级反应段出料口与第一外循环管线一端连接,所述第一外循环管线另一端分别与第一回料管线一端和第一转料管线一端连接,第一回料管线另一端与第一级反应段回料口连接,第一转料管线另一端与第二级反应段进料口连接,所述第二级反应段出料口与第二外循环管线一端连接,所述第二外循环管线另一端分别与第二回料管线一端和第二转料管线一端连接,第二回料管线另一端与第二级反应段回料口连接,第二转料管线另一端与第三级反应段进料口连接,所述第三级反应段出料口与第三外循环管线一端连接,第三外循环管线另一端与第三级反应段回料口连接,第三外循环管线还通过排料管线与下游精制结晶工段连接。

6.优选地,所述第一级反应段和第二级反应段之间设有第一升气管,所述第二级反应段和第三级反应段之间设有第二升气管,所述塔式反应器顶部与排气管线一端连接,所述排气管线另一端与水封槽连接。

7.优选地,所述第一升气管和第二升气管均为倒置u型管状结构,且一边长,另一边短。

8.优选地,所述碱液管线的碱液包括液碱和石灰乳,碱液管线上设有第一进料泵,黄

磷管线上设有第二进料泵。

9.优选地,所述第一外循环管线上设有第一循环泵和第一换热器。

10.优选地,所述第二外循环管线上设有第二循环泵和第二换热器。

11.优选地,所述第三外循环管线上设有第三循环泵和第三换热器。

12.优选地,所述第一换热器、第二换热器和第三换热器均为水冷换热器,且均设有循环水来水管线和循环水回水管线。

13.优选地,所述第一回料管线上设有第一回料阀门,第一转料管线上设有第一转料阀门,第二回料管线上设有第二回料阀门,第二转料管线上设有第二转料阀门,排料管线上设有排料阀门。

14.优选地,所述第三级反应段内部还与蒸汽管线连接,第一级反应段顶部设有折流式除雾器。

15.本发明的有益效果:1、本发明通过设置循环管线,对各反应段内的物料进行强制循环,不仅起到了搅拌混合的目的,而且能够快速通过换热器进行冷却降温,这样可以大大加快连续反应合成次磷酸钠的速率,例如以往需要通过彼此单独的20个合成釜反应,现在只需要2-3套本系统即可实现,大大提高了生产效率;并且换热器的循环水经过升温后,又可以通入到其他工序进行利用,其有效收集并利用反应放出的热量,有效节约了能源,达到节能减排的生产目的;2、本发明在每一级反应段内,反应液相靠循环泵循环实现液体的搅拌混合,并根据液位控制连续采出至下一级反应段,通过设置多个升气管,可以使得反应产生的气相靠压力差自下而上通过升气管流向上一级反应段,并在上一级反应段保持一定高度的气液接触进行传质传热,其传质传热效率更高,使得反应更加完全和彻底。

16.3、本发明在第一和第二两级反应段,采用换热器冷却控制反应过程的操作温度,在第一级反应段,液碱浓度和黄磷浓度相对较高,严格控制反应在较低温度下进行后,可以避免反应过于剧烈影响主产物收率,甚至发生飞温失控安全事故;对于第三级反应段,则采用换热器冷却和直接蒸汽加热的双重措施实现对反应操作温度的精细化控制。

附图说明

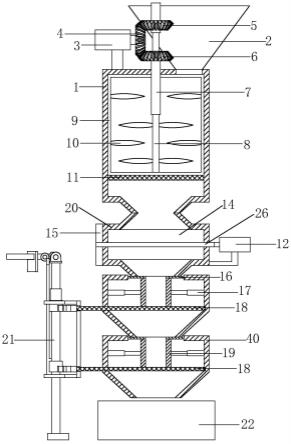

17.图1为一种次磷酸钠连续反应合成系统的结构示意图;图2为图1中塔式反应器内升气管分布的结构示意图。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步的详细描述。

19.如图1和2所示,一种次磷酸钠连续反应合成系统,包括塔式反应器1,所述塔式反应器1包括第一级反应段1.1、第二级反应段1.2和第三级反应段1.3,第一级反应段1.1进料口分别与碱液管线2和黄磷管线3连接,第一级反应段1.1出料口与第一外循环管线4一端连接,所述第一外循环管线4另一端分别与第一回料管线5一端和第一转料管线6一端连接,第一回料管线5另一端与第一级反应段1.1回料口连接,第一转料管线6另一端与第二级反应段1.2进料口连接,所述第二级反应段1.2出料口与第二外循环管线7一端连接,所述第二外

循环管线7另一端分别与第二回料管线8一端和第二转料管线9一端连接,第二回料管线8另一端与第二级反应段1.2回料口连接,第二转料管线9另一端与第三级反应段1.3进料口连接,所述第三级反应段1.3出料口与第三外循环管线10一端连接,第三外循环管线10另一端与第三级反应段1.3回料口连接,第三外循环管线10还通过排料管线11与下游精制结晶工段连接。

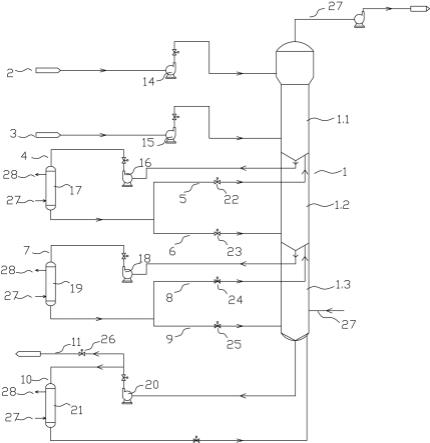

20.优选地,如图2所示,所述第一级反应段1.1和第二级反应段1.2之间设有第一升气管12,所述第二级反应段1.2和第三级反应段1.3之间设有第二升气管13,所述塔式反应器1顶部与排气管线27一端连接,所述排气管线27另一端与水封槽连接。这样设计后在第三反应段1.3反应和老化过程中产生的气相,可以通过第二升气管13进入第二反应段1.2,经与第二反应段1.2液相直接接触传质换热后,再与第二反应段1.2反应产生的气相一起,通过第一升气管12进入第一反应段1.1。同样,在第一反应段1.1与反应液直接接触传质换热,然后与第一反应段1.1产生的气相汇合经脱除液滴雾沫后离开塔式反应器1,然后通过排气管线27进入水封槽。

21.优选地,如图2所示,所述第一升气管12和第二升气管13均为倒置u型管状结构,且一边长,另一边短。在本实施例中,可以控制第二反应段1.2和第一反应段1.1内的液面刚好漫过升气管u型结构较短的一边;这种u型管状结构可以防止第一级反应段1.1内的液体物料通过第一升气管12进入第二级反应段1.2内,防止第二级反应段1.2内的液体物料通过第二升气管13进入第三级反应段1.3,u型管状结构的设计既不影响气体的向上排放过程,也可以防止液体物料顺着升气管向下流动,起到很好的止逆效果。

22.优选地,所述碱液管线2的碱液包括液碱和石灰乳,碱液管线2上设有第一进料泵14,黄磷管线3上设有第二进料泵15。

23.优选地,所述第一外循环管线4上设有第一循环泵16和第一换热器17。

24.优选地,所述第二外循环管线7上设有第二循环泵18和第二换热器19。

25.优选地,所述第三外循环管线10上设有第三循环泵20和第三换热器21。

26.优选地,所述第一换热器17、第二换热器19和第三换热器21均为水冷换热器,且均设有循环水来水管线27和循环水回水管线28。在本实施例中,循环水来水管线27内的冷水经过换热器换热升温后,成为热水,然后从循环水回水管线28流出,该热水可以作为其他工序的加热用水,或者通入到锅炉内加热,这样可以有效节约能源。

27.优选地,所述第一回料管线5上设有第一回料阀门22,第一转料管线6上设有第一转料阀门23,第二回料管线8上设有第二回料阀门24,第二转料管线9上设有第二转料阀门25,排料管线11上设有排料阀门26。

28.优选地,所述第三级反应段1.3内部还与蒸汽管线27连接,第一级反应段1.1顶部设有折流式除雾器。在第一级反应段1.1顶部,气相夹带的液滴和雾沫得到沉降分离,并经气相出口设置的折流式除雾器进一步脱除雾沫后,反应产生的气相产物离开反应器。因为第一级反应段1.3反应温度相对较低,所产生的气相水分压低很多,这样会有效降低气相液滴和雾沫的夹带量,进而大幅度减少气相黄磷的跑失量,降低原料消耗和提高尾气处理过程的安全性。

29.本实施例工作原理如下:碱液(由液碱和石灰乳混合配制)通过第一进料泵14,以根据配料比设定的流量泵

入塔式反应器1的第一级反应段1.1上部,黄磷则通过第二进料泵15,以根据反应负荷设定的流量泵入塔式反应器1的第一级反应段1.1下部。在第一级反应段1.1初步反应后的反应液,通过第一外循环管线4可进入第二级反应段1.2继续反应。在第二级反应段1.2反应接近终点的反应液,通过第二外循环管线7进入第三级反应段1.3继续反应至终点,同时反应液进入初步老化过程,反应转化完全并初步老化后的反应液采出反应器。

30.具体地,在第一级反应段1.1,反应液相可通过第一外循环管线4的第一循环泵16及第一回料管线5强制循环实现反应液相的搅拌混合。由于黄磷与碱液反应放热,通过第一换热器17利用其循环水冷却撤出反应热,从而控制反应在优化的操作温度下进行。反应操作温度可通过控制第一换热器17的循环水流量进行调节,并且在实际生产中,可通过将循环水来水管线27上的调节阀与第一级反应段1.1的温度信号连锁实现自动控制。第一级反应段1.1液相通过第一外循环管线4及第一转料管线6进入第二级反应段1.2,故可通过调节转料流率实现对第一级反应段1.1液位的控制,即通过调节第一转料管线6上的第一转料阀门23实现对第一级反应段1.1液位的控制,并且可通过将第一级反应段1.1液位信号与第一转料阀门23连锁,实现对第一级反应段1.1液位的自动控制,以最大限度保持液位恒定,避免出现大幅度波动。

31.在第二级反应段1.2,液相通过第二外循环管线7上的第二循环泵18及第二回料管线8强制循环,并在循环回流之前通过第二换热器19利用循环水冷却降温。在第二级反应段1.2,操作压力比第一级反应段1.1略有增加,增加幅度大约3kpa左右,具体数值会根据反应副产气相流量和上一段控制液位有所变化。该段反应操作温度通过控制第二换热器19的循环水流量进行调节,并通过将循环水来水管线27上的调节阀与第二级反应段1.2的温度信号连锁实现自动控制。第二级反应段1.2液相通过第二外循环管线7及第二转料管线9进入第三级反应段1.3,通过调节转料流率实现对第二级反应段1.2液位的控制,即通过调节第二转料管线9上的第二转料阀门25实现对第二级反应段1.2液位的控制,并且可通过将第二级反应段1.2液位信号与第二转料阀门25连锁,实现对第二级反应段1.2液位的自动控制。

32.在第三级反应段1.3,黄磷将完成最后的全部转化反应,反应液并完成初步的老化过程。与前两级反应段一样,第三级反应段1.3的液相也是通过第三外循环管线10上的第三循环泵20强制循环实现搅拌混合。第三循环泵20不仅用于循环反应液,也兼具采出反应完成液的作用。同样,在第三级反应段1.3的操作压力比第二级反应段1.2又增加了大约3kpa左右。第三级反应段1.3的操作温度控制比以前两段要精细,是通过第三换热器21的循环水冷却和通过蒸汽管线27直接向第三级反应段1.3通蒸汽加热双重控制实现的,即温度高时,通过第三换热器21循环水冷却降温;温度低时,通过蒸汽管线27向第三级反应段1.3中直接通蒸汽加热升温。通过将循环水来水管线27上的调节阀和蒸汽管线27上的调节阀与第三级反应段1.3的温度信号连锁实现自动控制。第三级反应段1.3液相通过第三外循环管线10及排料管线11采出进入下游精制结晶工段;通过调节采出流率实现对第三级反应段1.3液位的控制,即通过调节排料管线11上的排料阀门26实现对第三级反应段1.3液位的控制,并且可通过将第三级反应段1.3液位信号与排料阀门26连锁,实现对第三级反应段1.3液位的自动控制。

33.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范

围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。