1.本发明涉及风洞试验及风力机气动特性优化设计领域,特别涉及一种用 于风洞实验的弯掠叶片风力机气动性能优化方法。

背景技术:

2.为了现实低风速区域风力机风能转换效率的进一步提升,需要对风力机 叶片进行优化设计,通过观察鸟类借助弯掠形状翅膀在低风速时随意控制飞 行的高度和速度,受此启发,可以对低风速时弯掠叶片风力机气动特性进行 优化研究。弯掠叶片有诸多优点:(1)弯掠叶片风力机能够提高低风速下输出 功率,提高年发电量;(2)在一定程度上能够减小叶片后弯疲劳载荷;(3)弯 掠叶片能够提高风力机的结构稳定性的同时保持较好的气动性能。

[0003][0004]

但目前关于风力机弯掠叶片的相关研究存在一些问题:关于风力机整机 气动特性的研究多为数值仿真计算或理论分析,试验研究较少,尚缺少试验 数据进行对比,所得到的结论可靠性还有待进一步验证,研究很难有实质性 的进展和突破。针对目前低风速下风力机弯掠设计方法以及研究方法存在的 优势和不足,为此现有条件下急需要设计一种用于风洞实验的弯掠叶片风力 机气动测量装置及优化方法。

技术实现要素:

[0005]

本发明的目的是克服现有技术缺陷,提供一种用于风洞实验的弯掠叶片 风力机气动性能优化方法,适用于风洞实验不同工况下风力发电机弯掠优化 设计,较为准确的测量出弯掠叶片的气动特性曲线,为低风速弯掠叶片的气 动研究提供可靠验证。

[0006]

本发明的目的是这样实现的:一种用于风洞实验的弯掠叶片风力机气动 性能优化方法,包括以下步骤:

[0007]

步骤1)三维建模软件进行风力机弯掠叶片设计,并对风力机塔架、支 撑底板建模,并利用三维打印机进行三维打印;

[0008]

步骤2)在风洞中搭建用于弯掠叶片风力机气动测量的装置;

[0009]

步骤3)设备安全性检查包括:紧固螺栓是否有松动;模型风力机是否 固定安装;电流调理电路与转速调理电路是否正确连接并且正常运行,确保 每条管道都保持通畅无堵塞情况;确保风洞内部清洁;

[0010]

步骤4)设定各气动特性测量采集器的采样频率及采样时间;

[0011]

步骤5)启动风洞,调节控制柜频率获得设定风速;

[0012]

步骤6)风力机功率测量,调节参数获得设定转速,依次采集不同转速 下基准风力机的推力系数、功率系数;

[0013]

步骤7)调节参数获得设定转速,进行尾迹流场测量,采集基准风力机 的尾迹流场分布,完成后关闭风洞;

[0014]

步骤8)重复步骤(4)、(5)后,采用正交试验设计的方式,进行风力机功 率测量,调节参数获得设定转速,依次采集不同转速下弯掠风力机的推力系 数、功率系数;

[0015]

步骤9)调节参数获得设定转速,进行尾迹流场测量,采集弯掠风力机 的尾迹流场分布;完成后关闭风洞;

[0016]

步骤10)对比分析不同工况下各风力机的气动特性,获得最优弯掠风力 机的设计。

[0017]

作为本发明的进一步限定,步骤2)中所述用于弯掠叶片风力机气动测 量的装置具体包括:旋转风轮、风力机塔架、微型直流电动机、支撑底板及 六分量天平、数据采集器、格栅、热线风速仪及三维移测支架;所述格栅放 置在风洞试验段入口处;所述支撑底板固定在风洞试验段底部,所述支撑底 板上放置有六分量天平,所述风力机塔架放置在六分量天平上,所述微型直 流电动机固定在风力机塔架顶端,所述旋转风轮与微型直流电动机轴连接; 所述微型直流电动机、六分量天平信号输出端与数据采集器电连接;所述热 线风速仪放置在旋转风轮正后方,并通过三维移测支架在风洞中调节距离。

[0018]

作为本发明的进一步限定,对于弯掠式风力机叶片的设计,风力机叶片 决定了风力发电机组的性能、载荷、稳定性,步骤1)中所述风力机弯掠叶片 设计采用式(1)进行:

[0019][0020]

式(1)中,z为叶片截面距原直叶片气动中心线的偏移量,rr为叶片截面 径向距离,rs为扫掠起始径向距离,r是风轮半径,ps为叶尖偏移量d与风轮 半径之比,m是弯掠强度,pr为截面径向距离与半径之比,p

rs

为扫掠起始径 向距离与半径之比。

[0021]

作为本发明的进一步限定,步骤8)中所述采用正交试验设计的方式为在 每一个叶尖速比工况时采用扫掠起始距离与半径之比、叶尖偏移量于半径之 比、弯掠强度三类因素,每个因素分为四类水平,并设置共计16组组合进行 风洞试验。

[0022]

作为本发明的进一步限定,步骤6)及8)中所述风力机功率测量采用式(2) 进行处理;

[0023][0024]

式(2)中,ρ为空气密度,u

hub

为旋转风轮中心高度来流平均风速,r是风 轮半径,ω为风力机转速,c

pow

为不同工况的功率系数,tj为对应工况的瞬 时推力,f

t

(i,ω)为试验所用发电机输出轴功率与输出电流i和转速ω之间的 关系式。

[0025]

作为本发明的进一步限定,步骤6)及8)中所述推力系数采用式(3)进行处 理;

[0026][0027]

式(3)中,ρ为空气密度,u

hub

为风力机旋转风轮中心高度来流平均风速, r是风轮

半径,n为采集的推力数据个数,tj为对应工况的瞬时推力,c

ti

为 不同工况的推力系数。

[0028]

作为本发明的进一步限定,步骤7)及9)中所述尾迹流场测量中均采用皮 托管校准热线风速仪测量风速,并测量旋转风轮塔架正后方竖直平面及风力 机旋转风轮中心高度水平面的测点,相邻测点间隔为旋转风轮相对半径的5%, 测点距离从旋转风轮正中心位置至旋转风轮相对半径1.5倍位置。

[0029]

作为本发明的进一步限定,所述尾迹流场测量中采用式(4)验证基准风力 机尾迹流场测量的准确性;

[0030][0031]

式(4)中,y为尾迹横向坐标;u

n0

为无量纲的尾迹平均风速数值,ud为 无量纲风速亏损最大值,ud取值应大于0;dr为表示0.5ud处尾迹的宽度, yr为尾流中心位置的起始横向坐标。

[0032]

本发明采用以上技术方案,与现有技术相比,有益效果为:本发明制造 材料简单易得,搭建平台灵活方便,最为重要的是可以在支撑底板上设计添 加其他复杂地形及障碍物进行实验,进行模拟真实环境中弯掠叶片风力机风 洞实验。支撑底板的制造材料主要是起支撑作用的树脂材料三维打印而成, 支撑底板仅需螺栓就可在风洞中安装拆卸,方便灵活;对于风力机气动数据 测量,即不同转速下风力机的推力和功率数据测量,本发明利用六分量天平 测量模型风力机的推力数据,六分量天平通过螺栓连接于支撑底板,六分量 天平及试验所用微型直流电动机与数据采集器电连接,即可准确测得模型弯 略叶片风力机的气动特性曲线;对于弯掠式风力机叶片的气动测量,采用正 交试验设计的方式,主要考虑到弯掠叶片风力机的气动效率受到叶尖偏移量、 弯掠起始量、弯掠强度及运行工况中来流风速、转速、湍流强度的影响,风 洞实验时,这样的工作量就会变得很大,为此采用正交试验的方式在简化优 化设计的流程,使得设计更为高效便捷。

附图说明

[0033]

图1为本发明中弯掠叶片设计示意图。

[0034]

图2为本发明中弯略叶片结构图。

[0035]

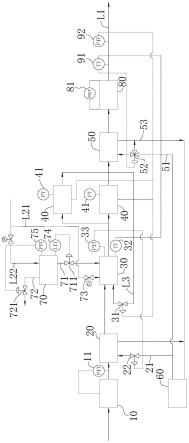

图3为本发明用于风洞实验的弯掠叶片风力机气动测量的装置。

[0036]

图4为本发明中基准风力机功率系数结果。

[0037]

图5为本发明中尾迹流场测量示意图。

[0038]

图6为本发明中用热线测得的尾迹流场与经验模拟对比图。

[0039]

图7为本发明中用热线测得的尾迹流场结果图。

具体实施方式

[0040]

一种用于风洞实验的弯掠叶片风力机气动性能优化方法,包括以下步骤:

[0041]

步骤1)三维建模软件进行风力机弯掠叶片设计,并对风力机塔架、支 撑底板建模,并利用三维打印机进行三维打印;

[0042]

具体设计的弯掠叶片可如图1所示,本发明设计采用如式(1)所示的方程 式进行

参数化设计

[0043][0044]

式(1)中,z为叶片截面距原直叶片气动中心线的偏移量,rr为叶片截面 径向距离,rs为扫掠起始径向距离,r是风轮半径,ps为叶尖偏移量d与风轮 半径之比,m是弯掠强度,pr为截面径向距离与半径之比,p

rs

为扫掠起始径 向距离与半径之比。以dtu-ln221叶片为基准风力机叶片为例,本发明具 体设计的弯略叶片可如图2所示。图2中展示了叶尖偏移量与风轮半径之比 d/r=0.1;弯略强度m=2;扫掠起始径向距离与半径之比rs/r=

±

0.2时的弯掠 叶片设计。

[0045]

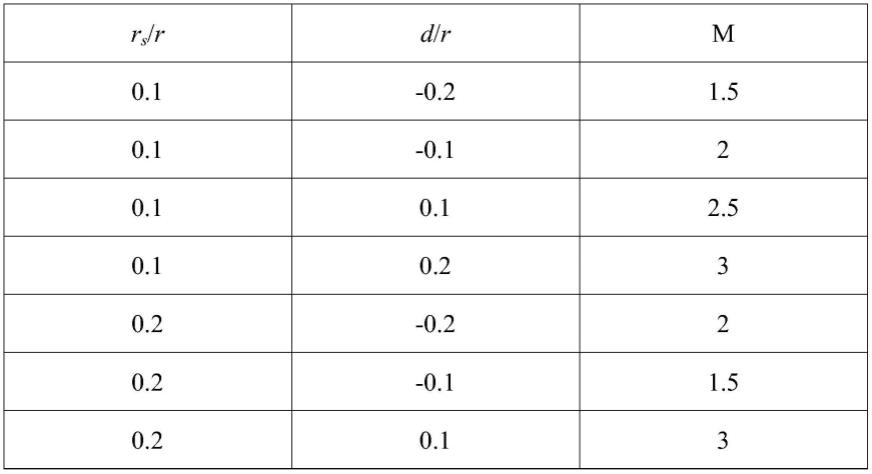

同时为高效率、快速、经济的进行弯掠叶片对比实验,本发明优化设计 过程中采用正交试验的方式进行设计具有三个因素及四个水平的实验,三个 因素具体包括为扫掠起始径向距离与半径之比、叶尖偏移量与半径之比d/r 及弯略强度m。分别对应的4个水平为:rs/r=0.1、0.2、0.3及0.4;d/r=-0.2、

ꢀ‑

0.1、0.1及0.2;m=1.5、2、2.5及3;具体试验方案如表1所示,正交表进 行16次实验,显然极大减少了风洞实验的工作量。

[0046]

表1正交试验设计表

[0047]

[0048][0049]

步骤2)在风洞中搭建用于弯掠叶片风力机气动测量的装置;具体布置 可如图3所示,为便于描述建立坐标系,图中以来流方向定义为x轴,沿风 洞高度方向为z轴,沿来流横风向定义为y轴,d为风力机直径。且用于弯 掠叶片风力机气动测量的装置具体包括:旋转风轮、风力机塔架、微型直流 电动机、支撑底板及六分量天平、数据采集器、格栅、热线风速仪和三维移 测支架。格栅放置在风洞试验段入口处;支撑底板固定在风洞试验段底部, 支撑底板上放置有六分量天平,风力机塔架放置在六分量天平上,微型直流 电动机固定在风力机塔架顶端,旋转风轮与微型直流电动机轴连接。微型直 流电动机、六分量天平信号输出端与数据采集器电连接。热线风速仪放置在 旋转风轮正后方,并通过三维移测支架在风洞中调节距离;具体设计时旋转 风轮采用半径为20cm的三叶片dtu-ln221组成,风力机塔架采用直径为 16mm的钢棒组成,微型直流电动机采用ws-31zyt57-r(1308b),六分量 天平采用ati公司的gammasi-65-5,数据采集器采用ni公司的通用数据采 集器usb-6210,热线风速仪采用dantec公司恒温热线风速仪cta/hwa, 三维移测支架采用wnmc400。

[0050]

步骤3)各个气动装置搭建完成后,在风洞中进行设备安全性检查包括: 紧固螺栓是否有松动;模型风力机是否固定安装;电流调理电路与转速调理 电路是否正确连接并且正常运行,确保每条管道都保持通畅无堵塞情况;确 保风洞内部清洁;

[0051]

步骤4)设定各气动特性测量采集器的采样频率及采样时间,具体包括: 功率采集的数据采集器采样频率10khz,采样时间5s;六分量天平采样频率 1khz,采样时间10s;热线风速仪采样频率5khz,采样时间20s;

[0052]

步骤5)启动风洞,调节控制柜频率获得风速7m/s;

[0053]

步骤6)风力机功率测量,调节参数获得设定转速,依次采集不同转速 下(对应叶尖速比1至5范围内)的基准风力机的推力系数、功率系数;

[0054]

步骤7)调节参数获得设定转速,进行尾迹流场测量,采集叶尖速比4.6 时基准风力机的尾迹流场分布,完成后关闭风洞;

[0055]

步骤8)重复步骤(4)、(5)后,采用正交试验设计的方式,调节参数获得 设定转速,

依次采集不同转速下(对应叶尖速比1至5范围内)弯掠风力机的 推力系数、功率系数;

[0056]

步骤9)调节参数获得设定转速,进行尾迹流场测量,采集4.6时弯掠风 力机的尾迹流场分布,完成后关闭风洞;

[0057]

步骤10)对比分析不同工况下各风力机的气动特性,获得最优弯掠风力 机的设计。

[0058]

其中步骤6)及8)中风力机功率测量采用:

[0059][0060]

式(2)中,ρ为空气密度,u

hub

为旋转风轮中心高度来流平均风速,r是风 轮半径,ω为风力机转速,c

pow

为不同工况的功率系数,tj为对应工况的瞬 时推力,f

t

(i,ω)为试验所用发电机输出轴功率与输出电流i和转速ω之间的 关系式。在试验中f

t

(i,ω)=-0.1298 0.07518i 0.001066ω 0.001606i2 0.001425iω 5.25x10-8

ω2。

[0061]

同样,步骤6)及8)中推力系数的测量采用式(3)进行处理;

[0062][0063]

式(3)中,ρ为空气密度,u

hub

为风力机旋转风轮中心高度来流平均风速, r是风轮半径,n为采集的推力数据个数,tj为对应工况的瞬时推力,c

ti

为 不同工况的推力系数。

[0064]

以低湍流强度0.5%时,rs/r=0.2,d/r=0.1,m=2为例,所得到的功率系 数实验结果如图4所示。弯掠叶片风力机与基准风力机在低叶尖速比时输出 功率差异较小,随着叶尖速比增加到较大值时,弯掠叶片风力机的功率特性 较基准风力机有所改善。

[0065]

步骤7)及9)尾迹流场测量中均采用皮托管校准热线风速仪测量风速,并 测量旋转风轮塔架正后方竖直平面及风力机旋转风轮中心高度水平面的测点, 相邻测点间隔为旋转风轮相对半径的5%,即相邻间隔1cm,测点距离从旋 转风轮正中心位置至旋转风轮相对半径1.5倍位置。且测量尾迹后方0.5、1、 2、3、5及8d位置的尾迹分布,具体描述可如图5所示。

[0066]

且通过热线风速仪及三维移测装置的尾迹流场测量中采用式(4)验证基 准风力机尾迹流场测量的准确性。

[0067][0068]

式(4)中,y为尾迹横向坐标;u

n0

为无量纲的尾迹平均风速数值,ud为 无量纲风速亏损最大值,ud取值应大于0;dr为表示0.5ud处尾迹的宽度, yr为尾流中心位置的起始横向坐标。具体对比验证结果可如图6所示。

[0069]

以x=2d、叶尖速比4.67为例,图7为弯掠叶片风力机气动性能优化设 计方法中用热线测得的尾迹流场结果图。弯掠叶片同样选择以rs/r=0.2,d/r =0.1,m=2为例,对比发现,弯掠叶片在增加功率系数的同时,尾迹亏损也 变得更大。

[0070]

本发明能在不同来流工况下分析弯掠风力机阵列中不同位置的风力机功 率、推力及尾迹变化情况,较为准确的拟定出风力机气动特性曲线。本发明 设计成本较低且安装方便,适用于风洞实验不同工况下弯掠风力发电机气动 数据的对比,测量精确度较高,对风力机优化研究具有重要的工程意义。

[0071]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本 领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中 的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范 围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。