1.本发明涉及铸件铸造热应力计算技术领域,具体涉及一种基于多尺度建模的铸件铸造热应力计算方法。

背景技术:

2.在铸造生产中,铸件将热量传给周围的造型材料,从而使整个系统的温度分布发生变化,由于铸件凝固冷却速度不同、各部分的温度分布不均匀而引起铸件中产生热应力。铸造热应力是铸件在生产、加工及使用过程中产生变形和裂纹的主要原因,不仅降低了铸件的尺寸精度和使用性能,甚至直接导致铸件报废。铸造热应力可以通过热应力实验来测定,但是对一特定的铸件只显示平均热应力值,不能获得铸件每个部分的热应力,局部热应力过大导致铸件变形及开裂问题不能及时发现和解决。

技术实现要素:

3.本发明意在提供一种基于多尺度建模的铸件铸造热应力计算方法,利用分子动力学、第一性原理结合有限元模拟分析铸件在铸造过程中产生的热应力。

4.本发明基于多尺度建模的铸件铸造热应力计算方法,包括s1:通过基于微观尺度的分子动力学方法,计算熔体铸件材料的热物理性质和力学性质随温度的数据;

5.s2:通过基于微观尺度的第一性原理方法,分别计算铸造体系中各个固体材料的热物理性质和力学性质随温度变化的数据;

6.s3:基于宏观尺度的有限元模拟,对铸件铸造过程进行热应力模拟计算。

7.本发明优选的实施方式在于:s1具体包括如下内容:

8.s101:建立铸件材料的超胞;

9.s102:设置模拟条件,设置温度范围,时间步长,首先模拟体系在最高温度下运行设定时长,得到平衡的液态结构,随后以设定的冷却速度进行降温,温度每降设定温度进行第一设定个数的离子步获得平衡的液态结构;

10.s103:温度每降设定温度进行设定个数的离子步获得平衡的液态结构后,再运行第二设定个数的离子步进行热力学、动力学分析,获得熔体铸件材料的热物理性质和力学性质。

11.本发明优选的实施方式在于:s2具体包括如下内容:

12.s201:对铸造体系中各个固体材料的晶体结构进行弛豫至完全收敛;

13.s202:针对铸造体系中各个固体材料,对不同体积下的晶体结构进行力学性质的计算,将力学性质与体积进行多项式拟合,得到力学性质与体积的解析式;

14.s203:针对铸造体系中各个固体材料,对不同体积下的晶体结构进行热物理性质计算,得到体积随温度的数据,再利用体积作为一个中间量获得力学性质随温度的数据。

15.其中,s203具体是采用准简谐近似(qha方法)计算铸造体系中各个固体材料热物理性质随温度的关系(包括体积、热膨胀系数、热容),得到热膨胀系数、热容与温度的关系

以及体积随温度的数据,再利用体积作为一个中间量获得力学性质随温度的数据。

16.本发明优选的实施方式在于:s3具体包括如下内容:

17.s301:根据真实铸造体系或者目标铸造体系构建铸造模型;

18.s302:将熔体铸件材料的热物理性质和力学性质分别与温度的数据赋予到液态铸件金属材料,将铸造体系中各个固体材料的热物理性质和力学性质分别与温度的数据赋予到固态铸件金属材料,构建铸造系统的有限元参数模型;

19.s303:将s301中得到的铸造模型进行网格绘制,形成网络模型;

20.s304:设置初始条件和边界条件;

21.s305:模拟计算铸件铸造过程中的热应力。

22.本发明优选的实施方式在于:s201中对铸造体系中各个固体材料的晶体结构进行全优化弛豫至完全收敛,得到最稳定的晶体结构,再对此最稳定的晶体结构变体积进行固定体积的原子位置弛豫至完全收敛。

23.第一步全弛豫获得最稳定的晶体结构(不受体积变化的最稳定的结构),第二步变体积后固定体积弛豫是获得不同体积下的最稳定的结构(固定体积下最稳定的结构)。

24.本发明优选的实施方式在于:s202中,力学性质与体积多项式拟合得到的解析式形式为y=a bx cx2 dx3

…

,其中a、b、c、d

…

为拟合参数,y为相应的力学性质,x为体积。

25.将力学性质与体积进行多项式拟合的目的在于:1)可以方便的利用体积表示力学性质,从而方便的利用体积作为中间量获得力学性质随温度的数据;2)为了向更高或者更低的温度外延,产生连续的数据,采用由数值拟合变为解析拟合的形式,根据解析式可以预测未知数据,扩大数据范围。

26.本发明优选的实施方式在于:s304中,对于温度场的初始条件设定,将充型结束后铸件开始凝固时的不稳定温度场作为初始温度场,温降设置为1.0*10

13

k/s;应力场边界条件为在模具底部施加固定约束。

27.本发明优选的实施方式在于:所述的铸件为氧化铝陶瓷颗粒预制体增强高铬铸铁。

28.在铸件为氧化铝陶瓷颗粒预制体增强高铬铸铁的情况下,铸造体系中各个固体材料是指固相高铬铸铁、氧化铝预制体和型砂。铸造系统包括铸造件、浇口、冒口、砂箱。

29.本发明中热物理性质和力学性质(密度、泊松比、热导率、热容、热膨胀系数、杨氏模量),作为有限元模拟的输入。

30.本发明优选的实施方式在于:s202中,力学性质杨氏模量e与体积的关系式为:高铬铸:y=3536.721-14.178x 0.0142x2;al2o3:y=1035.90-5.690x-0.0263x2;硅酸钠:y=-4929.392 34.649x-0.060x2)。

31.本发明具备如下技术优势:

32.本发明基于多尺度建模的铸件铸造热应力计算方法,适用于金属基陶瓷增强复合材料铸件、异质金属复合铸件和单金属复杂构型铸件。

33.本发明采用基于微观尺度的分子动力学获得熔体铸件材料的热物理性质和力学性质,采用基于微观尺度的第一性原理分别计算铸造体系中各个固相材料的热物理性质和力学性质,并将上述各项热物理性质和力学性质作为有限元模拟的输入,通过基于宏观尺度的有限元模拟获得铸件铸造过程中的温度场分布以及凝固过程中的温度场和热应力场

分布情况,从而可以用于预测缩孔缩松、气孔、裂纹、复合不完全等缺陷,优化浇注过程工艺参数,优化预制体的结构,得到质量优异的铸件。与传统的“试错法”重复性实验相比,大大节省了生产成本,缩短了产品的生产周期,为工业化生产提供了指导意见和技术支持,加快了铸件的发展。

34.第一性原理:第一性原理计算方法即从头算,被广泛应用在化学、物理、生命科学和材料学等领域。它的基本思想是将多个原子构成的体系看成是由多个电子和原子核组成的系统,并根据量子力学的基本原理对问题进行最大限度的“非经验性”处理。它只需要5个基本常数(m0(电子质量),e(原电荷),h(普朗克常数),c(光速),kb(波尔兹曼常数))就可以计算出体系的能量和电子结构等物理性质。第一性原理计算可以确定已知材料的结构和基础性质,并实现原子级别的精准控制,是现阶段解决实验理论问题和预测新材料结构性能的有力工具。并且,第一性原理计算不需要开展真实的实验,极大地节省了实验成本。

35.有限元模拟:有限元模拟是指利用数学近似的方法对真实物理系统进行模拟,还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。

附图说明

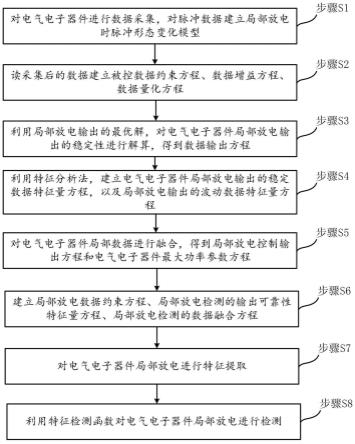

36.图1为本发明基于多尺度建模的铸件铸造热应力计算方法的流程图;

37.图2为本发明基于多尺度建模的铸件铸造热应力计算方法实施例中的铸造模型图;

38.图3为本发明基于多尺度建模的铸件铸造热应力计算方法实施例中得到六边形孔预制体凝固过程中模型的表面应力分布图;

39.图4为本发明基于多尺度建模的铸件铸造热应力计算方法实施例中通过sqs建立的高铬铸铁的晶胞图。

具体实施方式

40.以下结合附图对本发明的优选实施例进行说明,应当理解,下述所描述的优选实施例仅用于对本发明进行解释说明,并不会对本发明的保护范围起到限定作用。

41.如附图1所示,本实施例公开的基于多尺度建模的铸件铸造热应力计算方法,包括s1:通过基于微观尺度的分子动力学方法,计算熔体铸件材料的热物理性质和力学性质。

42.s1具体包括如下内容:

43.s101:建立铸件材料的超胞;

44.s102:设置模拟条件,设置温度范围,时间步长,首先模拟体系在最高温度下运行设定时长,得到平衡的液态结构,随后以设定的冷却速度进行降温,温度每降设定温度进行第一设定个数的离子步获得平衡的液态结构;

45.s103:温度每降设定温度进行设定个数的离子步获得平衡的液态结构后,再运行第二设定个数的离子步进行热力学、动力学分析,获得熔体铸件材料的热物理性质和力学性质。

46.s2:通过基于微观尺度的第一性原理方法,分别计算铸造体系中各个固相材料的各项热物理性质和力学性质随温度变化的关系。

47.s2具体包括如下内容:

48.s201:对铸造体系中各个固相材料的晶体结构进行全优化弛豫至完全收敛,获得最稳定的晶体结构,再分别将此最稳定的晶体结构变体积进行固定体积的原子位置弛豫至完全收敛;

49.s202:针对铸造体系中各个固相材料,对不同体积下的晶体结构进行力学性质的计算,将力学性质与体积进行多项式拟合,得到力学性质与体积的解析式;具体的,力学性质与体积多项式拟合得到的解析式形式为y=a bx cx2 dx3

…

,其中a、b、c、d

…

为拟合参数,y为相应的力学性质,x为体积。将力学性质与体积进行多项式拟合的目的在于:1)可以方便的利用体积表示力学性质,从而方便的利用体积作为中间量获得力学性质随温度的数据;2)为了向更高或者更低的温度外延,产生连续的数据,采用由数值拟合变为解析拟合的形式,根据解析式可以预测未知数据,扩大数据范围。

50.s203:针对铸造体系中各个固相材料,采用准简谐近似(qha方法)计算其热物理性质随温度的关系(包括体积、热膨胀系数、热容),得到热膨胀系数、热容与温度的数据以及体积随温度的数据,再利用体积作为一个中间量获得力学性质随温度的数据。

51.s3:基于宏观尺度的有限元模拟,对铸件铸造过程进行热应力模拟计算。

52.s3具体包括如下内容:

53.s301:构建铸造模型,根据真实铸造体系或者目标铸造体系构建铸造模型,所述铸造系统包括铸造件、预制体、浇口、冒口、砂箱、型砂;

54.s302:将熔体铸件材料的热物理性质和力学性质分别与温度的数据赋予到液态铸件金属材料,将铸造体系中各个固体材料的热物理性质和力学性质分别与温度的数据赋予到固态铸件金属材料,构建铸造系统的有限元参数模型;

55.s303:将s301中得到的有铸造模型进行网格绘制,形成网络模型;

56.s304:设置初始条件和边界条件,对于温度场的设定,将充型结束后铸件开始凝固时的不稳定温度场作为初始温度场,温降设置为1.0*10

13

k/s;应力场边界条件为在模具底部施加固定约束;

57.s305:模拟计算铸件铸造过程中的热应力。

58.更加具体的,本实施例以利用有限元软件comsol模拟铸造氧化铝陶瓷颗粒预制体增强高铬铸铁的热应力为例,其他金属基陶瓷增强复合材料铸件、异质金属复合铸件和单金属复杂构型铸件也在本发明的保护之内。

59.s1:通过基于微观尺度的分子动力学,计算熔体高铬铸铁的热物理性质和力学性质,具体包括如下内容:

60.s101:选取pun等开发的eam嵌入原子势(embedded atom method)作势函数,利用materials studios软件建立高铬铸铁超胞,5a0×

5a0×

5a0,其中a0为晶格常数,建立超胞时3个方向都采用周期性边界条件。

61.s102:模拟条件设置,温度范围在1300k-2000k,时间步长设置为5

×

10-15

s,原子的初始速度由高斯分布随机分配,首先模拟体系在2000k下运行30ps,得到平衡的液态结构,随后以1.0*10

13

k/s的冷却速度进行降温,温度每降100k进行5000个离子步获得平衡的液态结构;

62.s103:选取等温等压的npt系综(表示具有确定的粒子数n、压强p、温度t),以恒定

的压力、粒子数(即体系的原子数不变)和温度进行计算,在温度每降100k进行5000个离子步获得平衡的液态结构后,再运行3000离子步进行热力学、动力学分析,获得熔体高铬铸铁的热物理性质和力学性质,熔体高铬铸铁的热物理性质包括密度、热膨胀系数、热容,熔体的密度、热膨胀系数、热容计算公式分别为:

[0063][0064]

ρ

l

为熔点处的密度值,t

l

为熔点,

[0065][0066]

其中β表示热膨胀系数,β

l

为熔点处的热膨胀系数,

[0067][0068]

c为等压热容,h为焓。

[0069]

s2:通过基于微观尺度的第一性原理方法,分别计算铸造体系中各个固体材料(具体指固相高铬铸铁、氧化铝预制体、型砂)的热物理性质和力学性质随温度变化的数据,具体包括以下内容:

[0070]

s201:对铸造体系中各个固体材料的晶体结构进行弛豫至完全收敛:

[0071]

从icsd晶体学数据库中分别获得al2o3(预制体)和硅酸钠(水玻璃型砂主要成分)的晶体结构,简化高铬铸铁的结构并用sqs方法建立晶体结构模型,针对各个材料的晶体结构进行全优化弛豫至完全收敛,再变体积进行固定体积的原子位置弛豫至完全收敛,具体是从晶体学数据库中icsd中下载al2o3的晶体结构;型砂选择水玻璃砂,成分为硅酸钠,在icsd中下载其晶体结构;简化高铬铸铁的结构并用sqs方法建立晶体结构模型,利用sqs建立的高铬铸铁的晶胞如图4所示;利用第一性原理软件vasp分别对al2o3、硅酸钠和高铬铸铁的晶体结构进行全优化弛豫至完全收敛,再分别针对al2o3、硅酸钠和高铬铸铁的晶体结构变体积进行固定体积的原子位置弛豫至完全收敛,其中vasp计算中一些参数选取如下:利用投影缀加波方法(projector-augmented wave method,paw)来描述离子实和价电子之间的相互作用;利用广义梯度近似(generalized gradient approximation,gga)中的perdew burke ernzerhof(pbe)泛函处理电子之间相互作用;设置倒易空间中的平面波截断能为400-520ev;所有计算过程中都采用k点monkorst-park网格;弛豫过程中设置满足计算精度要求的能量收敛(ediff)和原子间相互作用力(ediffg)收敛标准分别为ediff=1*10-6

~1*10-8

、ediffg=-0.01~-0.001。

[0072]

s202:针对铸造体系中各个固体材料,对不同体积下的晶体结构进行力学性质的计算,将力学性质与体积进行多项式拟合,得到力学性质与体积的解析式:利用应力应变方法对不同体积下的晶体结构进行力学性质的计算,包括杨氏模量e、泊松比。其中杨氏模量e和泊松比ν的公式分别为公式(4)和公式(5),其中公式中b代表体积模量,g代表剪切模量。

[0073]

[0074][0075]

力学性质杨氏模量e与体积的关系式为:高铬铸铁:y=3536.721-14.178x 0.0142x2;al2o3:y=1035.90-5.690x-0.0263x2;硅酸钠:y=-4929.392 34.649x-0.060x2。

[0076]

s203:针对铸造体系中各个固体材料,采用准简谐近似qha方法计算其热物理性质随温度的数据(包括体积、热膨胀系数、热容),得到热膨胀系数、热容与温度的数据以及体积随温度的数据,再分别利用体积作为一个中间量获得力学性质随温度的数据,本实施例具体是利用phonopy软件结合vasp进行qha计算的。

[0077]

进一步,利用slack模型分别获得铸造系统中al2o3、硅酸钠和高铬铸铁的材料的热导率。

[0078]

其中slack模型的公式如下:

[0079][0080]

其中为平均原子质量,δ3为每个原子的平均体积,θd为德拜温度,n为晶胞原子数,γ为格利奈森常数,a是关于γ的一个系数。其中,θd和γ的公式如下:

[0081][0082]

h为普朗克常数,kb为玻尔兹曼常数,νm为声速,与弹性模量有关,

[0083][0084]

ν为泊松比。

[0085]

s3:对铸件铸造过程进行热应力计算,具体包括如下内容:

[0086]

s301:铸件中的预制体结构采用最常用到的六边形预制体,浇口、冒口和砂箱部分根据铸件在实际浇注过程中的浇注系统结构和尺寸进行建模,构建铸造模型,如附图2所示。具体建模过程为:使用comsol multiphysics的几何模块建立了两组六边形形状预制体的几何模型,先建立单个的六边形模型,孔径=1.8cm,孔壁=2.2cm,再通过阵列和移动形成大致的预制体形状,再通过分割实体和删除实体,删除不需要的实体,最后通过布尔操作与分割中的并集选择,将独立的六边形联合成一个整体,完成六边形预制体几何模型的建立。预制体绘制完毕之后开始绘制其他组件,包括浇口、冒口和砂箱(尺寸在图中给出,具体尺寸可参照尺寸网格)。对砂箱等部件都有简化,忽略了砂箱上的螺栓等较小的零件,这些小零件对最后的计算结果影响很小,省略这部分的绘制还可以使得计算过程缩短,节约模拟时间。

[0087]

s302:将熔体铸件材料的热物理性质和力学性质分别与温度的数据赋予到液态铸件金属材料,将铸造体系中各个固体材料的热物理性质和力学性质分别与温度的数据赋予到固态铸件金属材料,构建铸造系统的有限元参数模型,将氧化铝预制体和型砂的热物理性质和力学性质随温度的数据分别赋予到氧化铝预制体和型砂,构建铸造系统的有限元参数模型;其中高铬铸铁熔点设置为1473k,1473k以上使用熔体高铬铸铁液相的热物理性质,

1473k以下设置为高铬铸铁固相的热物理性质。

[0088]

s303:将s301中得到的铸造模型进行网格绘制,形成网络模型,对于铸造件以及内部的颗粒预制体、浇口、冒口较小的部分采取较密的网格,对于型砂、砂箱这种较大的部分采取较粗的网格划分。

[0089]

s304:设置初始条件和边界条件,对于温度场的设定(即金属液态凝固过程),将充型结束后铸件开始凝固时的不稳定温度场输入到模型中作为初始温度场,温降设置为1.0*10

13

k/s;应力场边界条件:在模具底部施加固定约束。

[0090]

s305:模拟计算铸件铸造过程中的热应力,根据模拟计算结果绘制热应力云图,如附图3所示。根据热物理性质和力学性质利用有限元模拟铸造体系模型的温度场以及应力场。

[0091]

以上结合附图详细阐述了本技术的优选实施方式,优选实施方式中典型的公知结构及公知性常识技术在此未作过多描述,所属领域普通技术人员可以在本实施方式给出的启示下,结合自身能力完善并实施本发明技术方案,一些典型的公知结构、公知方法或公知性常识技术不应当成为所属领域普通技术人员实施本技术的障碍。

[0092]

本技术要求的保护范围应当以其权利要求书的内容为准,发明内容、具体实施方式及说明书附图记载的内容用于解释权利要求书。

[0093]

在本技术的技术构思范围内,还可以对本技术的具体实施方式作出若干变型,这些变型后的具体实施方式也应该视为在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。