1.本实用新型涉及制粒机技术领域,具体涉及一种压辊冷却装置及系统。

背景技术:

2.在制药工业中,干法制粒机广泛应用于对各种活性的药品原料以及一种或多种赋形剂进行加工处理。由于原料大部分是细粉末状,其粉末粒度大小不一、密度不均匀、流动性差、易分层。故这些原料需要经过制粒工艺处理,才能被用于压片、胶囊充填、颗粒剂或其他药物的加工工序。从工艺角度来看,辊压制粒被视为干法制粒。除了成品的组份外,少添加或不添加其他化学物质。通常,无需添加粘合剂或液体,而是通过机械压实的方法进行制粒。

3.现有结构的干法制粒机,其包括:进料机构、压辊挤压机构、制粒机构和辅助功能装置。干法制粒机工作时,粉状物料由进料机构推送到压辊挤压机构,经压辊副压制成实心饼状薄片后,经过制粒机构的预破碎和整粒工序处理,即得到密度增大、粒度均匀、流动性好的颗粒成品。然而,压辊副在压制物料时因挤压和摩擦的作用产生热量,如不采取应对措施处理,将造成一些种类物料在压制过程中因受热而粘结、变色甚至变质。所以压辊通常设计有用于冷却的结构,通过辅助的冷却装置来保证压辊在连续生产过程中所产生的温升得到控制。现有结构采用外置式负压的专用冷水辅机,通过管道输送到压辊的冷却通道中以实现散热降温。

4.但是,采用上述辅助冷却装置的干法制粒机,当冷水辅机水温设定与环境的温度与湿度未能良好协调时,容易导致压辊表面产生结露,从而影响正常的制粒生产。

技术实现要素:

5.因此,本实用新型要解决的技术问题在于克服现有技术中压辊表面易产生结露的缺陷。

6.为解决上述技术问题,本实用新型提供了一种压辊冷却装置,包括:

7.基架;

8.循环机构,设置在所述基架上,包括蓄液箱和冷却器,所述冷却器设置于所述蓄液箱内,所述冷却器设有进水口和出水口,适于对所述蓄液箱内的介质进行冷却;

9.压辊机构,安装在所述基架上,所述压辊机构包括一组压辊件,所述压辊件与所述蓄液箱连接,以对所述压辊件进行循环散热;

10.供水机构,安装在所述基架上,适于为所述循环机构提供冷冻水,所述供水机构包括供水源和控制组件,所述供水源通过所述控制组件与所述蓄液箱和冷却器连通;

11.测温机构,所述测温机构包括第一检测件和第二检测件,所述第一检测件适于检测所述蓄液箱侧的介质温度,所述第二检测件适于检测所述压辊件侧的所述介质温度;所述控制组件通过所述第一检测件和所述第二检测件检测的温度控制所述冷却器和所述供水源之间的连通。

12.进一步地,此压辊冷却装置,所述循环机构、所述压辊机构、所述供水机构和所述测温机构设置在所述基架内部;

13.其中,所述压辊机构中的所述压辊件包括:

14.主压辊,所述主压辊上设有第一入口和第一出口;

15.副压辊,所述副压辊上设有第二入口和第二出口;

16.所述主压辊和所述副压辊,均安装在所述基架上,所述主压辊与所述副压辊相互平行设置,并与所述蓄液箱相连接。

17.进一步地,此压辊冷却装置,所述控制组件包括:

18.供水流量调节件,设置在所述供水源和所述冷却器之间,适于调节所述供水源向所述冷却器的供给流量;

19.补水控制件,设置在所述供水源和所述蓄液箱之间,适于控制所述供水源向所述蓄液箱进行补充冷冻水,以调节所述蓄液箱侧介质的温度。

20.进一步地,此压辊冷却装置,所述控制组件还包括:

21.进水开关件,与所述供水源的供水口连接;

22.出水开关件,与所述供水源的出水口连接。

23.进一步地,此压辊冷却装置,所述循环机构还包括设置在所述蓄液箱上的液位检测组件和溢泄组件;

24.所述液位检测组件包括:

25.下限液位监测件,适于监测所述蓄液箱的最低液位;

26.上限液位监测件,适于监测所述蓄液箱的最高液位,所述下限液位监测件与所述上限液位监测件高低间隔设置;

27.液位显示件,所述液位显示件设置在所述蓄液箱的外侧,用于观测所述蓄液箱的实际液位;

28.所述溢泄组件包括:

29.溢流件,设置在所述蓄液箱外部,所述溢流件的溢流口与所述上限液位监测件等高;

30.排泄件,设置在所述蓄液箱底部;

31.承接件,连接所述溢流件与所述排泄件,用于将向外排放的液体汇合引流至排液管中。

32.进一步地,此压辊冷却装置,所述第二检测件包括:

33.第一压辊测温结构,与所述主压辊的所述第一出口连接,适于监测所述主压辊侧所述介质的温度;

34.第二压辊测温结构,与所述副压辊的所述第二出口连接,适于监测所述副压辊侧所述介质的温度。

35.进一步地,此压辊冷却装置,所述循环机构还包括:

36.输送件,设置在所述压辊机构出口侧,适于将所述压辊机构的热量循环至所述蓄液箱中;

37.过滤件,与所述输送件入口侧连接,适于过滤除去所述介质中的杂质。

38.进一步地,此压辊冷却装置,所述循环机构还包括流量调节组件,其包括:

39.第一流量调节件,与所述主压辊的第一入口相连接,适于调节所述主压辊侧的供给流量;

40.第二流量调节件,与所述副压辊的第二入口相连接,适于调节所述副压辊侧的供给流量。

41.进一步地,此压辊冷却装置,所述压辊机构还包括附加件,所述附加件上设有第三入口和第三出口,所述附加件的所述第三入口与所述蓄液箱相连接,所述附加件的所述第三出口与所述过滤件相连接;

42.所述循环机构还包括冷却器,所述冷却器安装于所述蓄液箱内,所述冷却器与所述供水源和控制组件连接,适于对所述蓄液箱内的所述介质进行冷却;

43.其中,所述流量调节组件还包括第三流量调节件,所述第三流量调节件与所述附加件的所述第三入口相连接,适于调节所述附加件侧的供给流量。

44.本实用新型还提供了一种压辊冷却系统,包括上述的压辊冷却装置。

45.本实用新型技术方案,具有如下优点:

46.1.本实用新型提供的压辊冷却装置,包括基架、循环机构、压辊机构、供水机构和测温机构,循环机构设置在基架上,包括有蓄液箱和冷却器;压辊机构安装在基架上,压辊机构包括一组压辊件,压辊件与蓄液箱连接,以对压辊件进行水循环散热;供水机构安装在基架上,适于为循环机构提供冷冻水,供水机构包括供水源和控制组件,供水源通过控制组件分别与蓄液箱、冷却器连通;测温机构包括第一检测件和第二检测件,第一检测件适于检测蓄液箱侧的介质温度,第二检测件适于检测压辊件侧的介质温度;控制组件通过第一检测件和第二检测件检测的温度控制蓄液箱、冷却器和供水源之间的连通。

47.当第一检测件检测到蓄液箱侧的介质温度与第二检测件检测到压辊件侧的介质温度不协调时,通过控制组件控制蓄液箱、冷却器和供水源之间的连通,从而调节供水源对蓄液箱的供给量和对冷却器的供给流量,使蓄液箱侧的介质温度与压辊件侧的介质温度相协调,从而避免压辊件表面温度过高或产生结露,保证了设备正常的生产和产品的品质。

48.2.本实用新型提供的压辊冷却装置,循环机构、压辊机构、供水机构和所述测温机构设置在基架内部。可避免在生产过程中因装置密封失效而导致冷却水向外泄漏从而污染产品,保证了产品的质量,同时可使装置整体更紧凑,减小占用空间。

49.3.本实用新型提供的压辊冷却装置,控制组件包括供水流量调节件和补水控制件,供水流量调节件设置在供水源和冷却器之间,适于控制供水源向冷却器的供水流量;补水控制件设置在供水源和蓄液箱之间,适于控制供水源向蓄液箱适量补充冷冻水。

50.通过供水流量调节件调节供水源向冷却器的供水流量,使循环至压辊机构的循环液温度得以精细化控制,从而量化调节蓄液箱侧的介质温度与压辊件侧的介质温度,使蓄液箱侧的介质温度与压辊件侧的介质温度相协调,从而避免在压辊件表面温度过高或产生结露,保证了产品的质量品质。

51.4.本实用新型提供的压辊冷却装置,控制组件还包括进水开关件和出水开关件,进水开关件与供水源的供水口连接,出水开关件与供水源的出水口连接。

52.通过进水开关件和出水开关件的控制,可实现供水源与蓄液箱、冷却器之间水循环的供给与回流,保证了蓄液箱的热容量。

53.5.本实用新型提供的压辊冷却装置,压辊件包括主压辊和副压辊,主压辊和副压

辊都与蓄液箱相连接,主压辊与副压辊相互平行设置。

54.通过将主压辊与副压辊同时与蓄液箱连接,提高了装置的冷却效率,降低了生产成本,提升了环保能效。

55.6.本实用新型提供的压辊冷却装置,第二检测件包括第一压辊测温结构和第二压辊测温结构,第一压辊测温结构与主压辊连接,适于监测主压辊侧的介质温度,第二压辊测温结构与副压辊连接,适于监测副压辊侧的介质温度。

56.第一压辊测温结构和第二压辊测温结构分别检测主压辊和副压辊的温度,便于对主压辊和副压辊分别进行冷却,使主压辊与副压辊的温度相适宜,从而避免由于温差原因导致压辊件表面温度过高或产生结露,保证了设备正常的制产和产品的质量品质。

57.7.本实用新型提供的压辊冷却装置,循环机构还包括输送件和过滤件,输送件设置在压辊机构的出口侧,适于将压辊机构中的热量循环至蓄液箱中,过滤件与输送件连接,适于过滤通过输送件中的杂质。

58.输送件保证了循环机构的循环效率,过滤件可过滤掉循环介质中的杂质,避免输送件造成过快磨损,延长了输送件及整体装置的使用寿命,降低了生产成本。

59.8.本实用新型提供的压辊冷却装置,循环机构还包括流量调节组件,其包括第一流量调节件、第二流量调节件和第三流量调节件。第一流量调节件分别与主压辊第一入口和蓄液箱相连接,适于调节主压辊侧的供给流量;第二流量调节件分别与副压辊第二入口和蓄液箱相连接,适于调节副压辊侧的供给流量;第三流量调节件分别与附加件第三入口和蓄液箱相连接,适于调节附加件侧的供给流量。

60.第一流量调节件、第二流量调节件和第三流量调节件可分别对主压辊、副压辊和附加件的入口流量进行调节,从而使主压辊与副压辊的温度相等,避免由于其存在温差原因影响设备的正常生产,也保证了产品的质量品质。

61.9.本实用新型提供的压辊冷却装置,循环机构还包括安装于蓄液箱内的冷却器,冷却器与供水源连接,适于对蓄液箱内的介质进行冷却,供水流量调节件与冷却器连接,适于调节冷却器的冷冻水供给流量。

62.通过循环机构将压辊机构的热量循环至蓄液箱介质中,然后传导至冷却器,冷却器再将热量传导至供水源内的冷冻水,这种阶梯温差传导散热的热交换方式,便于温度的精细化控制,可使蓄液箱侧的介质温度与压辊件侧的介质温度更加协调,从而避免在压辊件表面温度过高或产生结露,保证了产品的质量品质。

63.10.本实用新型提供的压辊冷却装置,循环机构还包括设置在蓄液箱上的液位检测组件,液位检测组件包括下限液位监测件、上限液位监测件和液位显示件。下限液位监测件适于监测蓄液箱的最低液位;上限液位监测件适于监测蓄液箱的最高液位;下限液位监测件与上限液位监测件高低间隔设置,液位显示件设置在蓄液箱的外侧,用于观测蓄液箱的实际液位。

64.通过设置液位检测组件,便于监控蓄液箱中的最低液位和最高液位,液位显示件便于检查蓄液箱的实时液位,保证了蓄液箱蓄液的热容量始终充足,以满足对压辊件的冷却所需。

65.11.本实用新型提供的压辊冷却装置,循环机构还包括溢泄组件,其包括溢流件、排泄件和承接件。溢流件设置在蓄液箱外,溢流口与上限液位监测件等高;排泄件设置在蓄

液箱底部;承接件连接溢流件与排泄件,用于将外排液体汇合引流至排液管中。

66.通过溢流件与上限液位监测件相连接,便于及时将蓄液箱中过多的液体排出,避免因液体溢出而导致设备异常;设置在蓄液箱底部的排泄件便于对蓄液箱中的废残液排出;承接件连接溢流件与排泄件可将向外排放的液体集中排放,使设备结构更加安全及简洁。

附图说明

67.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

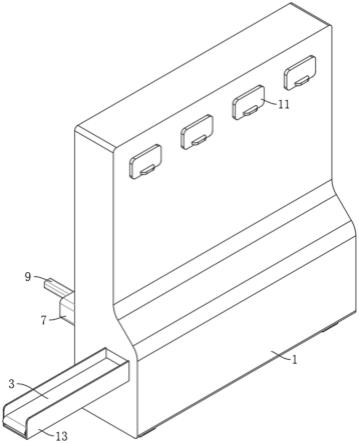

68.图1为本实用新型实施例提供的压辊冷却装置结构示意图;

69.图2为本实用新型实施例提供的压辊冷却装置中供水机构与蓄液箱液位控制关系图;

70.图3为本实用新型实施例提供的压辊冷却装置中供水机构与蓄液箱液温监控关系图;

71.图4为本实用新型实施例提供的压辊冷却装置中循环机构与压辊温度监控关系图;

72.图5为本实用新型实施例提供的压辊冷却装置中供水机构手动操控原理图;

73.图6为本实用新型实施例提供的压辊冷却装置中集中供水冷却多台主机的控制原理图;

74.附图标记说明:100、循环机构;110、蓄液箱;120、冷却器;130、输送件;140、过滤件;150、溢泄组件;151、溢流件;152、排泄件;153、承接件; 160、液位检测组件;161、下限液位监测件;162、上限液位监测件;163、液位显示件;170、测温机构;171、第一检测件;172、第一压辊测温结构;173、第二压辊测温结构;180、流量调节组件;181、第一流量调节件;182、第二流量调节件;183、第三流量调节件;

75.200、压辊机构;210、主压辊;220、副压辊;230、附加件;

76.300、供水机构;310、供水源;320、控制组件;321、进水开关件;322、供水流量调节件;323、出水开关件;324、补水控制件;324a、补水开关件;

77.a、第一台设备的压辊冷却装置;b、第二台设备的压辊冷却装置;c、第三台设备的压辊冷却装置;d、第n台设备的压辊冷却装置;e、集中供水机构;

78.100a、第一台设备中的循环机构;200a、第一台设备中的压辊机构;300a、第一台设备中的供水机构;

79.100b、第二台设备中的循环机构;200b、第二台设备中的压辊机构;300b、第二台设备中的供水机构;

80.100c、第三台设备中的循环机构;200c、第三台设备中的压辊机构;300c、第三台设备中的供水机构;

81.100d、第n台设备中的循环机构;200d、第n台设备中的压辊机构;300d、第n台设备中的供水机构。

具体实施方式

82.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

83.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

84.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

85.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

86.实施例1

87.如图1至图5所示,为本实用新型提供的一种压辊冷却装置,包括基架、循环机构100、压辊机构200、供水机构300和测温机构170。

88.本实施例对基架不做具体的限定,具体的,本实施例中基架设置为干法制粒机。循环机构100安装在干法制粒机内部,循环机构100中设有蓄液箱110 和冷却器120,采用负压模式运行。压辊机构200安装在干法制粒机上,压辊机构200包括一组压辊件,压辊件通过管道与所述负压式循环机构100连接进行水循环,从而实施压辊件的冷却降温。负压模式的循环机构100可避免冷却液向外泄漏而污染产品,提高了设备的安全性。

89.循环机构100中的冷却器120安装于蓄液箱110内,冷却器120呈螺旋管状或蛇形管状,在冷却器120上设置有与供水源310连接的进水接口与出水接口,通过循环机构将压辊机构200的热量循环至蓄液箱110中,蓄液箱110将热量传导至冷却器120,冷却器120再将热量传导至供水源310内的冷冻水,这种阶梯温差传导散热的热交换方式,便于温度的精细化控制,可使蓄液箱110 侧的介质温度与压辊件侧的介质温度更加协调,从而避免在压辊件表面过热或产生结露,保证了产品的质量品质,冷却器120上安装的供水流量调节件322,可调节冷却器120的进水流量。

90.供水机构300安装在干法制粒机内部,适于为循环机构100提供冷冻水,供水机构300包括供水源310和控制组件320,供水源310设置有供水口和回水口,供水温度设置为10℃至15℃,供水源310通过控制组件320分别与蓄液箱110和冷却器120连通,与循环机构100中蓄液箱110内的储蓄液形成阶梯温差,用于持续稳定的传导带走循环机构100的蓄液箱110中介质的热量,保证压辊机构200的各压辊件温度不超过规定的范围,避免其表面温度过高或产生结露。

91.如图3所示,测温机构170包括第一检测件171和第二检测件。第一检测件171适于

检测蓄液箱110侧的介质温度,第二检测件适于检测压辊件侧的介质温度,控制组件320通过第一检测件171和第二检测件检测的温度控制蓄液箱110、冷却器120和供水源310之间的连通。当第一检测件171检测到蓄液箱110侧的介质温度与第二检测件检测到压辊件侧的介质温度超出设定范围时,通过控制组件320分别控制蓄液箱110、冷却器120和供水源310之间的连通,来调节供水源310对蓄液箱110的供给量与对冷却器120的供给流量,使蓄液箱110侧的介质温度与压辊件侧的介质温度相协调,从而避免在压辊件表面温度过高或产生结露,保证了设备的正常生产和产品的质量品质。

92.本实施例中,控制组件320包括供水流量调节件322和补水控制件324。供水流量调节件322设置在供水源310和冷却器120之间,适于调节供水源310 向冷却器120的供水流量;补水控制件324设置在供水源310和蓄液箱110之间,适于控制供水源310进行适量补充冷冻水,以调节所述蓄液箱110侧介质的温度。

93.通过供水流量调节件322控制供水源310向冷却器120的供水流量,使循环至压辊机构200的循环水温度得以精细化控制,从而量化调节蓄液箱110侧的介质温度与压辊件侧的介质温度,使蓄液箱110侧的介质温度与压辊件侧的介质温度相协调,从而避免在压辊件表面温度过高或产生结露,保证了产品的质量品质。

94.本实施例中,控制组件320还包括进水开关件321和出水开关件323,进水开关件321与供水源310的供水口连接的,出水开关件323与供水源310的回水口连接。通过进水开关件321和出水开关件323的控制,实现供水源310 与蓄液箱110和冷却器120之间冷冻水的供给与回流,保证了蓄液箱110的热容量。本实施例对进水开关件321和出水开关件323不做具体的限定,具体的,本实施例中进水开关件321和出水开关件323采用电磁进水控制件和电磁出水控制件。

95.本实施例中,压辊件包括主压辊210、副压辊220和附加件230,本实施例对附加件230不做具体的限定,具体的,本实施例中附加件230设置为送料盒。主压辊210和副压辊220都安装在干法制粒机上,且轴线相互平行设置,入口侧与蓄液箱110相连接;送料盒的入口侧与蓄液箱110相连接,送料盒的出口侧与过滤件140相连接。

96.如图4所示,循环机构100还包括流量调节组件180,其包括第一流量调节件181、第二流量调节件182和第三流量调节件183。第一流量调节件181 与主压辊210相连接,适于调节主压辊210侧的供给流量;第二流量调节件182 与副压辊220相连接,适于调节副压辊220侧的供给流量;第三流量调节件183 与送料盒相连接,适于调节送料盒侧的供给流量。

97.通过将主压辊210、副压辊220和送料盒同时与蓄液箱110连接,可同时对主压辊210、副压辊220和送料盒进行冷却,提高了装置的冷却效率,降低了生产成本,提升了环保能效。第一流量调节件181和第二流量调节件182可分别对主压辊210和副压辊220的供给流量进行调节,从而使主压辊210与副压辊220的温度相等,避免由于温差原因在压辊件表面过热或产生结露,保证了产品的质量品质;送料盒连接的第三流量调节件183,可对送料盒的冷却水流量进行调节,从而调节送料盒的温度,使其温度更加适合设备所需。

98.本实施例中,第二检测件包括第一压辊测温结构172和第二压辊测温结构 173。第一压辊测温结构172与主压辊210第一出口侧连接,适于监测主压辊 210侧的介质温度;第二压辊测温结构173与副压辊220第二出口侧连接,适于监测副压辊220侧的介质温度。第一压辊测温结构172和第二压辊测温结构 173分别检测主压辊210和副压辊220的温度,便于

对主压辊210和副压辊220 分别进行冷却,使主压辊210与副压辊220的温度相等,从而避免由于温差原因在压辊件表面过热或产生结露,保证了产品的质量品质。

99.本实施例中,在循环机构100上安装有输送件130和过滤件140,输送件 130设置在压辊机构200出口侧,适于将压辊机构200中的热量循环至蓄液箱 110中;过滤件140与输送件130连接,适于过滤介质中的固体杂质,避免输送件130造成过快磨损,延长了输送件130及整体装置的使用寿命,降低了生产成本。本实施例对输送件130不做具体的限定,具体的,本实施例中输送件 130设置为具备自吸功能的负压吸入式水泵,可作为循环机构100在循环水扬程范围内的输送动力源,将压辊件的热量及时随内部循环水输送至蓄液箱110 中。

100.如图2所示,循环机构100的蓄液箱110上设置有液位检测组件160,包括下限液位监测件161、上限液位监测件162和液位显示件163。下限液位监测件161适于监测蓄液箱110的最低液位,上限液位监测件162适于监测蓄液箱 110的最高液位,下限液位监测件与上限液位监测件高低间隔设置;液位显示件163设置在蓄液箱110的外侧,用于观测蓄液箱110液位。当下限液位监测件161监测到蓄液箱110中没有液体或液位低于下限时,打开进水开关件321 和补水控制件324对蓄液箱110进行冷冻水补充;当上限液位监测件162监测到蓄液箱110中液位达到上限时,关闭补水控制件324,供水机构即可以冷却模式运行。

101.通过设置液位检测组件160,便于监控蓄液箱110中的最低液位和最高液位,液位显示件163便于检查蓄液箱110的实时液位,保证了蓄液箱110蓄水的热容量始终充足,以满足对压辊件的冷却所需。

102.循环机构100还设置有溢泄组件150,其包括溢流件151、排泄件152和承接件153。溢流件151设置在蓄液箱110外部,溢流口与上限液位监测件162 等高;排泄件152设置在蓄液箱110底部,承接件153连接溢流件151与排泄件152,用于将排出的液体引流至排水管中。通过溢流件151溢流口与上限液位监测件162等高设置,便于及时将蓄液箱110中过多的液体排出,避免因液体溢出而导致设备异常,减小了设备的安全隐患;设置在蓄液箱110底部的排泄件152便于蓄液箱110清洁清理时将液体废残渣排出,承接件153连接溢流件151与排泄件152可将排出的液体集中排放,使设备结构更简洁更加安全。

103.实施例2

104.如图5所示,本实施例与上述实施例的区别在于,本实施例中只保留供水流量调节件322,取消进水开关件321和出水开关件323,同时将补水控制件 324改为采用手动补水开关件324a。

105.实施例3

106.如图6所示,本实施例提供了一种压辊冷却系统,当用户具备集中供水机构e的冷冻水源条件,同时有多台干法制粒机需要冷却散热降温时,在满足每台干法制粒机至少设置一套内置负压式压辊冷却装置的前提下,可将多台压辊冷却装置中的供水源310并联连接于一个集中冷冻水供水机构e,多台压辊冷却装置的溢泄组件150并联连接于一个排水管中。

107.通过将多台压辊冷却装置并联连接设置,使用集中冷冻水供水机构e和集中排水,提高了设备布局的机动性,使生产操作更加方便,降低了设备的运行噪声和生产成本,提升了环保能效,扩大了物料的适用范围。

108.实施例4

109.本实施例与上述实施例的区别在于,本实施例中,当干法制粒机内部空间结构受到限制,但外部布局条件允许时,依据上述实施例的工作原理将安装在干法制粒机内部的供水机构300变更为外部设置的供水机构300,将多台压辊冷却装置中的供水源310并联连接于一个集中冷冻水供水机构e,多台压辊冷却装置的溢泄组件150并联连接于一个排水管中,其中第一台设备中的循环机构100a、第一台设备中的压辊机构200a、和第一台设备中的供水机构300a安装在第一台设备的压辊冷却装置a内部,第二台设备中的循环机构100b、第二台设备中的压辊机构200b、和第二台设备中的供水机构300b安装在第二台设备的压辊冷却装置b内部,第三台设备中的循环机构100c、第三台设备中的压辊机构200c、和第三台设备中的供水机构300c安装在第三台设备的压辊冷却装置c内部,第n台设备中的循环机构100d、第n台设备中的压辊机构200d、和第n台设备中的供水机构300d安装在第n台设备的压辊冷却装置d内部。

110.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。