1.本发明涉及金属冶金的检测设备领域,尤其涉及一种应用于钢铁冶炼熔剂灼烧减量的全自动测量装置和测量方法。

背景技术:

2.目前,在各家钢铁生产企业的钢铁冶炼工艺中,为了提高冶金性能,降低燃料的用量,会经常使用熔剂。常规的碱性熔剂其中主要作用是降低炉渣的熔点以及调整炉渣的碱度。常见的熔剂包括石灰石、白云石等,由于它们在高温环境下通过煅烧反应,会迅速释放出二氧化碳,因此其实际投料质量与产生作用的量不同,故不能直接使用其成分数据。

3.为了解决这种问题,需要参考熔剂烧损值即“灼烧减量”这一重要的检验指标来进行换算,通过换算能更加精确的获得熔剂在熔体中实际的表现情况,而更加精确的投料质量,可以使得燃料、熔剂的消耗更加经济,给冶炼工艺节约大量成本,同时降低生产过程中的二氧化碳排放。

4.现有技术下的钢铁冶炼熔剂“灼烧减量”是在1050℃高温中连续进行,如用热重分析方法则会因其中的热天平受周围热动力气体对热重曲线影响显著,严重影响熔剂灼烧量的称量准确性,因此,为了保证熔剂灼烧减量的测量准确须使灼烧后的熔剂样品冷却至室温后进行重量称量、计算。

5.现有技术下的钢铁冶炼熔剂“灼烧减量”的具体流程如下:

6.操作人员手工将预处理过的空坩埚和熔剂样品在天平上称量并记录,称量完的样品倒入坩埚铺面底部,记录、累计灼烧前空坩埚质量m1、灼烧前坩埚和样品的总质量m2;样品连同坩埚由操作人员放入1050℃的高温炉中定时灼烧,期间还要开启2~3次炉门排气,完成灼烧后操作人员拿出样品和坩埚放入干燥皿中自然冷却至室温,然后将坩埚连同样品在天平上称量,得到样品灼烧后与坩埚的共同质量m4;操作人员手工计算熔剂样品灼烧前后质量差值:m5=m

2-m4,并计算出烧损值:

[0007][0008]

可以看出,现有技术下的钢铁冶炼用熔剂灼烧减量检测方法均由人工完成的,从对坩埚的预处理、熔剂样品的称量、样品放入坩埚、灼烧前后坩埚的称量、坩埚进入和拿出加热炉、坩埚的冷却控制和烧损量的计算等完全由人工操作进行。

[0009]

经过检索发现:cn201310041878.5的一种干法熄焦焦炭烧损率的测算方法,该发明专利中使用不活泼气体对一份焦炭进行冷却,得到需要进行冷却的焦炭的灰分含量,另一份焦炭使用干法熄焦进行冷却,在将另一份需要进行冷却的焦炭使用干法熄焦进行冷却;利用对所述焦炭进行冷却的过程中灰分含量恒定的规律,计算得到所述干法熄焦的焦炭烧损率。但这个方法与本技术在整体结构上不同,对不活泼气体用途也不一样,且在计算焦炭的烧损率和熔剂灼烧减量的计算方法上与本技术不同。

[0010]

经过检索发现:cn201420774060.4的一种灼烧减量法智能二氧化碳的检验装置,

该专利的样品的灼烧、称量等步骤是在加热炉内所谓的一步式完成,因此样品是在热态时进行称量,受到加热炉内高温热空气的热动力即升力的影响,灼烧后样品称量存在加大误差;另外,该检验装置只进行一次灼烧后的样品称量,无法判定样品是否进行了充分灼烧。

[0011]

经过检索发现:cn200610102369.9的沉淀法生产白炭黑过程中精确控制产品灼烧减量的方法,虽然该专利通过不同物质的化学合成反应过程,解决产品的灼烧减量精确控制问题,其反应合成方法与过程条件控制等方面都与本发明的称量、灼烧、冷却和计算等过程、方法完全不同。

[0012]

经过检索发现:cn200910228152.6的进口铁矿中全铁含量测定计算法,该专利对铁矿石的灼烧减量测量完全为手工方式,建立的是铁矿石各杂质元素、灼烧减量与全铁含量关系的数学模型,无法避免避免人为主观因素对测量结果数据的干扰和影响。

[0013]

经过检索发现:cn201610309920.0的一种计算烧结矿铁原料消耗的方法,该发明的样品烧损计算同样是完全手工方式,涉及的计算是烧结矿铁原料的消耗量,无法避免避免人为主观因素对测量结果数据的干扰和影响。

[0014]

除了上述专利以外,现有技术下的钢铁冶炼熔剂“灼烧减量”测量方法存在不少的弊端和缺点,其具体如下:

[0015]

1.整个过程中操作人员需全程进行一步步操作,人员始终不能离开,费时费力劳动效率低下;

[0016]

2.熔剂样品称量、灼烧等步骤对人员技术要求较高,个人的一些不良操作习惯,容易影响测量结果,导致不同操作人员作业易容易出现偏差也会造成测量结果的差异;

[0017]

3.现有“灼烧减量”测量过程中除了定时灼烧外没有样品灼烧程度的判定,容易引起样品欠灼烧的情况,从而造成烧损值计算的出错;

[0018]

4.熔剂样品灼烧是在1000℃以上的加热炉内进行,操作人员经常需要打开炉门进行操作,作业环境热辐射大温度高,对人员影响大尤其在盛夏季节更为严重,“灼烧减量”过程人机操作界面不友好,操作人员容易被烫伤;

[0019]

5.从现有技术的熔剂样品“灼烧减量”测量中的保证条件来看,样品灼烧阶段和冷却阶段坩埚上口未加盖子予以保护,不能防止样品灼烧时的飞溅和样品冷却时吸附干燥皿中的水分和二氧化碳;样品是经自然冷却,过程时间长,也容易受到空气中水分和二氧化碳的干扰,这些都会引起测量准确性的下降,造成烧损值计算的失真。

技术实现要素:

[0020]

综上所述,为了解决现有技术下的钢铁冶炼用熔剂灼烧减量检测方法的种种问题,本发明提供了一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法,将钢铁冶炼熔剂“烧损减量”测量过程,用机器人等装置代替操作人员完成熔剂样品和坩埚批量的取放、称量、灼烧和冷却,过程中产生的中间数据经软件逻辑算法自动判别、舍去和平滑,对熔剂灼烧程度的优劣可自主判定,最终结果自动计算上传;改进测量灼烧和冷却阶段熔剂样品的保护,避免升温加热和环境介入对测量的扰动,同时实现整个测量过程的无人自动化作业,降低操作人员劳动强度和安全风险,无人或少人作业后提高了劳动生产率,完全避免人为因素对测量结果数据的干扰和影响。

[0021]

本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法,其装置结构

部分和方法步骤如下所述:

[0022]

一种钢铁冶炼用熔剂灼烧减量全自动测量装置,包括一台面为圆形的测量操作平台,其特征在于:

[0023]

所述的测量操作平台在其中心位置设置有一带有可开闭的机械夹且可转动的机械臂,通过该机械臂及机械夹对设置在测量操作平台上的测量用具进行移动或操作;

[0024]

所述的测量操作平台在其环形的平台边部呈顺序间隔式的设置有样品杯托架、坩埚托架、测量天平、冷却箱和加热炉;

[0025]

所述的样品杯托架上设置有样品杯;

[0026]

所述的坩埚托架上设置有坩埚,且该坩埚托架在往机械臂方向的测量操作平台的台面上放置有开孔式坩埚盖板;

[0027]

该开孔式坩埚盖板的目的是使得坩埚加热后的物质加速挥发。

[0028]

所述的测量天平在往机械臂方向的测量操作平台的台面上放置有无孔式坩埚盖板。

[0029]

如名称所示,该无孔式坩埚盖板不开设任何孔洞,其目的是为了称重时的冷却封闭,提高准确性。

[0030]

根据本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置,其特征在于,所述的机械臂与测量控制计算机数据信号联通,通过该测量控制计算机对机械臂进行控制,该测量控制计算机分别再与测量天平和可编程控制器数据信号联通,而该可编程控制器则与测量天平、冷却箱和加热炉数据信号联通,将获得的数据信号反馈给测量控制计算机,最终通过测量控制计算机将测量结果数据传至上位机。

[0031]

根据本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置,其特征在于,所述的样品杯托架附近的测量操作平台的台面上设置有弹性刮片,被机械臂夹持的样品杯样品杯将杯口经过该弹性刮片的下部,弹性刮片刮去高于杯口的多余样品,将样品杯内的样品与杯口齐平,获得恒定重量。

[0032]

由于熔剂样品的比重基本恒定,将样品倒入等容积样品杯后每次可得到基本恒定的样品质量,这样熔剂样品的每次灼烧用量就可以控制在一定范围内。

[0033]

一种钢铁冶炼用熔剂灼烧减量全自动测量方法,基于上述的一种钢铁冶炼用熔剂灼烧减量全自动测量装置,其具体步骤如下所述:

[0034]

1)开始进行测量时需要先进行两个预处理步骤:样品准备和坩埚预处理,分别如下:

[0035]

1a)样品准备工序:

[0036]

将待测熔剂样品分别放入测量操作平台的样品杯托架上的被依次编号放置的等容积的样品杯中,且样品高于样品杯口,机械臂夹持样品杯将杯口经过弹性刮片的下部,刮去高于杯口的多余样品,使样品杯内的样品与杯口齐平,由于熔剂样品的比重基本恒定,将样品倒入等容积样品杯后每次可得到基本恒定的样品重量;

[0037]

1b)坩埚预处理工序:

[0038]

机械臂将置有坩埚的坩埚托架放入加热炉,关闭炉门后加热至1050℃并维持15分钟,然后打开炉门,通过机械臂将坩埚托架取出,此时冷却箱的箱门打开,机械臂将坩埚托架放入进行冷却,关闭箱门,本步骤中,坩埚在充有干燥氮气且底部和周边通有循环冷却水

的冷却箱中冷却至室温,然后打开箱门,机械臂取出坩埚托架,放置到测量操作平台的坩埚托架原始位置,机械臂再将坩埚托架上的各个坩埚在测量天平上依次称量后放回坩埚托架,并对应记录存储空坩埚的质量m1;

[0039]

2)上述步骤1a)和1b)完成后,机械臂将样品杯移动到坩埚托架的位置,各个样品杯事先编号并对应了各个坩埚,样品杯在对应的坩埚上方后机械臂转动90

°

,将样品倒入坩埚,坩埚托架上的各个坩埚都被倒入样品后,机械臂依次将各个坩埚夹起并左右倾斜摇晃,将样品均匀铺设在坩埚的底部,接着机械臂将坩埚依次拿到测量天平上进行称量得到含有熔剂样品的坩埚灼烧前的质量m2并记录存储,由于测量天平与测量控制计算机数据信号联通,测量控制计算机自动计算出熔剂样品质量:m3=m

2-m1并储存;

[0040]

3)本步骤中,称量好的坩埚由机械臂放回到坩埚托架相应位置,然后机械臂将开孔式坩埚盖板盖在坩埚托架上的坩埚上面,机械臂再夹持坩埚托架连同坩埚和开孔式坩埚盖板一起放入加热炉,关闭炉门,加热炉按照可编程控制器设定的程序按时间顺序升温,期间自动开启炉门2~3次,每次1分钟,直至升温到1050℃,继续灼烧60分钟后打开炉门,机械臂将坩埚托架连同坩埚和开孔式坩埚盖板一起从加热炉中拿出,然后放置在冷却箱前的测量操作平台的台面上,机械臂移除掉开孔式坩埚盖板,最后机械臂夹起放置在测量天平附近的无孔式坩埚盖板并盖在坩埚上;

[0041]

4)本步骤中,机械臂将坩埚托架、坩埚连同无孔式坩埚盖板一起放入冷却箱,坩埚和置于坩埚内的经过上述步骤3)灼烧后的熔剂样品在充有干燥氮气且底部和周边通有循环冷却水的冷却箱中冷却至室温,然后机械臂将冷却完毕的坩埚托架、坩埚和无孔式坩埚盖板一起从冷却箱中取出,放在冷却箱前的测量操作平台的台面上,机械臂移除无孔式坩埚盖板,然后依次将各个坩埚在测量天平进行称量,得到含熔剂样品的坩埚灼烧后质量m

4(i)

;

[0042]

冷却箱设有温度传感器,可检测箱内样品冷却程度,且箱内的气体喷口输出干燥氮气,当箱门关闭后可使箱内压力比外部略大,保证外部空气不会进入箱内,防止坩埚内样品吸附水分和二氧化碳,另外,在冷却箱底部和周边热交换铜管道通有20℃的冷却循环水,保证坩埚和样品快速冷却至室温,及早进行称量减少测量误差。

[0043]

5)上述步骤4)完成后,称量好的坩埚由机械臂放回到坩埚托架相应位置后,机械臂再次将开孔式坩埚盖板盖在坩埚上面,并将坩埚托架连同坩埚和开孔式坩埚盖板再次放入加热炉,关闭炉门,坩埚和样品在加热炉中以1050℃灼烧15分钟,打开炉门,机械臂将坩埚托架连同坩埚和开孔式坩埚盖板一起从加热炉中拿出,然后放置在冷却箱前的测量操作平台的台面上,机械臂移除掉开孔式坩埚盖板,接着机械臂夹起无孔式坩埚盖板并盖在坩埚上,然后重复步骤4)进行冷却、取出、测量天平称重,得到含熔剂样品的坩埚再次灼烧后质量m

4(i 1)

;

[0044]

6)测量控制计算机预设的灼烧程度判断算法对同一个熔剂样品最多进行前后两次灼烧的三轮比较,其中i为比较次数,且i≤3,进行自动计算、逻辑判别,根据结果得出真实有效的灼烧后质量m4,即获得了熔剂样品灼烧前后质量差值m5=m

2-m4,该值用于烧损值loi的最后计算,最终通过测量控制计算机(a)将自动计算结果上传到上位计算机上:

[0045]

烧损值loi=(m5/m3)

×

100%;

[0046]

7)上述步骤6)中,如果经过三轮比较仍然无法得到合适灼烧后质量m4,则判断为

此轮测试的熔剂样品灼烧不良,无法完成烧损值的计算,该样品灼烧失败,重新进行熔剂样品取样、称量、灼烧、冷却和判断计算。

[0047]

根据本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量方法,其特征在于,所述的步骤5)中,加热炉和冷却箱的炉门、箱门开启受控于可编程控制器所设定的程序。

[0048]

使用本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法获得了如下有益效果:

[0049]

1.本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法通过采用了试验用机械臂、机械夹等装置代替操作人员完成熔剂样品和坩埚批量的取放、称量、灼烧和冷却,实现整个测量过程的自动化智慧作业,无人作业后能显著提高了劳动生产率;

[0050]

2.本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法讲熔剂样品烧损值测量过程中产生的中间数据经软件逻辑算法自动判别、舍去和平滑,最终结果自动计算上传,完全避免人为主观因素对测量结果数据的干扰和影响;

[0051]

3.本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法改进了对测量灼烧和冷却阶段熔剂样品的保护,避免升温加热和环境介入对测量过程的扰动,提高烧损值的测量准确性;

[0052]

4.本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法能够完全避免作业环境热辐射大温度高对操作人员的影响,降低操作人员劳动强度和安全风险,杜绝人员烫伤的可能。

附图说明

[0053]

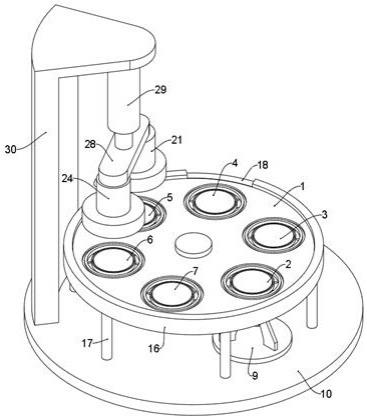

图1为本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的装置部分的具体结构示意图;

[0054]

图2为本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的坩埚托架和坩埚的结构示意图;

[0055]

图3为本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的开孔式坩埚盖板和无孔式坩埚盖板的结构示意图;

[0056]

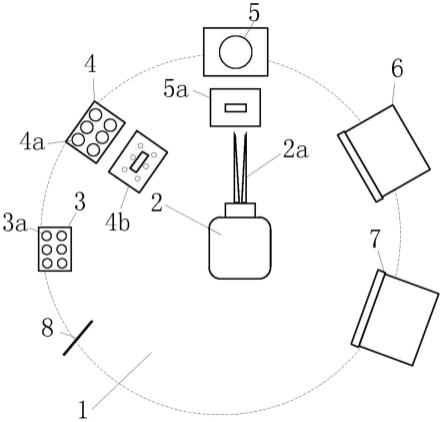

图4为本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的电气连接示意图;

[0057]

图5为一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的具体实施流程图;

[0058]

图6为一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法的熔剂样品灼烧程度自动判定逻辑算法流程图。

[0059]

图中:1-测量操作平台,2-机械臂,2a-机械夹,3-样品杯托架,3a-样品杯,4-坩埚托架,4a-坩埚,4b-开孔式坩埚盖板,5-测量天平,5a-无孔式坩埚盖板,6-冷却箱,7-加热炉,8-弹性刮片,a-测量控制计算机,b-可编程控制器。

具体实施方式

[0060]

下面结合附图和实施例对本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法做进一步的描述。

[0061]

实施例

[0062]

如图1~图6所示,一种钢铁冶炼用熔剂灼烧减量全自动测量装置,包括一台面为圆形的测量操作平台1,该测量操作平台在其中心位置设置有一带有可开闭的机械夹2a且可转动的机械臂2,通过该机械臂及机械夹对设置在测量操作平台上的测量用具进行移动或操作;

[0063]

测量操作平台1在其环形的平台边部呈顺序间隔式的设置有样品杯托架3、坩埚托架4、测量天平5、冷却箱6和加热炉7;

[0064]

样品杯托架3上设置有样品杯3a;

[0065]

坩埚托架4上设置有坩埚4a,且该坩埚托架在往机械臂方向的测量操作平台1的台面上放置有开孔式坩埚盖板4b;

[0066]

测量天平5在往机械臂方向的测量操作平台1的台面上放置有无孔式坩埚盖板5a。

[0067]

机械臂2与测量控制计算机a数据信号联通,通过该测量控制计算机对机械臂进行控制,该测量控制计算机分别再与测量天平5和可编程控制器b数据信号联通,而该可编程控制器则与测量天平、冷却箱6和加热炉7数据信号联通,将获得的数据信号反馈给测量控制计算机,最终通过测量控制计算机将测量结果数据传至上位机。

[0068]

样品杯托架3附近的测量操作平台1的台面上设置有弹性刮片8,被机械臂2夹持的样品杯样品杯3a将杯口经过该弹性刮片的下部,弹性刮片刮去高于杯口的多余样品,将样品杯内的样品与杯口齐平,获得恒定重量。

[0069]

如图5所示,一种钢铁冶炼用熔剂灼烧减量全自动测量方法,基于上述的一种钢铁冶炼用熔剂灼烧减量全自动测量装置,其具体步骤如下所述:

[0070]

1)开始进行测量时需要先进行两个预处理步骤:样品准备和坩埚预处理,分别如下:

[0071]

1a)样品准备工序:

[0072]

将待测熔剂样品分别放入测量操作平台1的样品杯托架3上的被依次编号放置的等容积的样品杯3a中,且样品高于样品杯口,机械臂2夹持样品杯将杯口经过弹性刮片8的下部,刮去高于杯口的多余样品,使样品杯内的样品与杯口齐平,由于熔剂样品的比重基本恒定,将样品倒入等容积样品杯后每次可得到基本恒定的样品重量;

[0073]

1b)坩埚预处理工序:

[0074]

机械臂2将置有坩埚4a的坩埚托架4放入加热炉7,关闭炉门后加热至1050℃并维持15分钟,然后打开炉门,通过机械臂将坩埚托架取出,此时冷却箱6的箱门打开,机械臂将坩埚托架放入进行冷却,关闭箱门,本步骤中,坩埚在充有干燥氮气且底部和周边通有循环冷却水的冷却箱中冷却至室温,然后打开箱门,机械臂取出坩埚托架,放置到测量操作平台1的坩埚托架原始位置,机械臂再将坩埚托架上的各个坩埚在测量天平5上依次称量后放回坩埚托架,并对应记录存储空坩埚的质量m1;

[0075]

2)上述步骤1a)和1b)完成后,机械臂2将样品杯3a移动到坩埚托架4的位置,各个样品杯事先编号并对应了各个坩埚4a,样品杯在对应的坩埚上方后机械臂转动90

°

,将样品倒入坩埚,坩埚托架上的各个坩埚都被倒入样品后,机械臂依次将各个坩埚夹起并左右倾斜摇晃,将样品均匀铺设在坩埚的底部,接着机械臂将坩埚依次拿到测量天平5上进行称量得到含有熔剂样品的坩埚灼烧前的质量m2并记录存储,由于测量天平与测量控制计算机a

数据信号联通,测量控制计算机自动计算出熔剂样品质量:m3=m

2-m1并储存;

[0076]

3)本步骤中,称量好的坩埚4a由机械臂2放回到坩埚托架4相应位置,然后机械臂将开孔式坩埚盖板4b盖在坩埚托架上的坩埚上面,机械臂再夹持坩埚托架连同坩埚和开孔式坩埚盖板一起放入加热炉7,关闭炉门,加热炉按照可编程控制器b设定的程序按时间顺序升温,期间自动开启炉门2~3次,每次1分钟,直至升温到1050℃,继续灼烧60分钟后打开炉门,机械臂将坩埚托架连同坩埚和开孔式坩埚盖板一起从加热炉中拿出,然后放置在冷却箱前的测量操作平台1的台面上,机械臂移除掉开孔式坩埚盖板,最后机械臂夹起放置在测量天平5附近的无孔式坩埚盖板5a并盖在坩埚上;

[0077]

4)本步骤中,机械臂将坩埚托架4、坩埚4a连同无孔式坩埚盖板5a一起放入冷却箱6,坩埚和置于坩埚内的经过上述步骤3)灼烧后的熔剂样品在充有干燥氮气且底部和周边通有循环冷却水的冷却箱中冷却至室温,然后机械臂将冷却完毕的坩埚托架、坩埚和无孔式坩埚盖板一起从冷却箱中取出,放在冷却箱前的测量操作平台1的台面上,机械臂移除无孔式坩埚盖板,然后依次将各个坩埚在测量天平5进行称量,得到含熔剂样品的坩埚灼烧后质量m

4(i)

;

[0078]

5)上述步骤4)完成后,称量好的坩埚由机械臂放回到坩埚托架相应位置后,机械臂再次将开孔式坩埚盖板盖在坩埚上面,并将坩埚托架连同坩埚和开孔式坩埚盖板再次放入加热炉,关闭炉门,坩埚和样品在加热炉中以1050℃灼烧15分钟,打开炉门,机械臂将坩埚托架连同坩埚和开孔式坩埚盖板一起从加热炉中拿出,然后放置在冷却箱前的测量操作平台的台面上,机械臂移除掉开孔式坩埚盖板,接着机械臂夹起无孔式坩埚盖板并盖在坩埚上,然后重复步骤4)进行冷却、取出、测量天平称重,得到含熔剂样品的坩埚再次灼烧后质量m

4(i 1)

;

[0079]

6)测量控制计算机a预设的灼烧程度判断算法对同一个熔剂样品最多进行前后两次灼烧的三轮比较,其中i为比较次数,且i≤3,进行自动计算、逻辑判别,根据结果得出真实有效的灼烧后质量m4,即获得了熔剂样品灼烧前后质量差值m5=m

2-m4,该值用于烧损值loi的最后计算,最终通过测量控制计算机(a)将自动计算结果上传到上位计算机上:

[0080]

烧损值loi=(m5/m3)

×

100%;

[0081]

7)上述步骤6)中,如果经过三轮比较仍然无法得到合适灼烧后质量m4,则判断为此轮测试的熔剂样品灼烧不良,无法完成烧损值的计算,该样品灼烧失败,重新进行熔剂样品取样、称量、灼烧、冷却和判断计算。

[0082]

如图6所示,具体实施时,含熔剂样品的坩埚在高温炉灼烧、冷却箱冷却后进行第一次称量得到质量m

4(1)

,该熔剂样品和坩埚再度放入高温炉灼烧、冷却箱冷却后进行第二次称量得到质量m

4(2)

,系统自动对这两个质量差值的第一轮比较,即:m

4(1)-m

4(2)

并以三种比较结果进行最终数据的判断、取舍、计算或者是再灼烧、冷却后进行下一轮的自动差值比较,如下:

[0083]

1)当m

4(1)-m

4(2)

<0时,等价于m

4(1)

<m

4(2)

,即第二次称量得到的质量大于第一次称量得到的质量。理论上熔剂样品和坩埚经过多次灼烧、冷却后,其质量不断下降并趋于一个恒定值,出现这种现象说明前次称量已达到恒重,后次称量过程发生了系列干扰和差错,从而导致后次所称量的样品和坩埚的质量有所增加,抵消了两次灼烧后的损失质量,因而此时后次称量得到的质量不可信应以舍弃,而前次熔剂样品已灼烧充分,可保留并取前次称

量的质量值为结果,取m4=m

4(1)

。

[0084]

2)当0≤m

4(1)-m

4(2)

≤1mg时,即第一次称量得到的质量比第二次称量得到的质量略大,差值在1mg以内,两次称量的质量结果落在这个范围中,考虑到称量过程系统的误差,称量结果已接近恒重,两次结果都能接受,把两次称量结果进行平均,可以减少、平滑称量误差提高了测量精度,因而此时取m4=[m

4(1)

m

4(2)

]/2。

[0085]

3)当m

4(1)-m

4(2)

>1mg时,即第一次称量得到的质量比第二次称量得到的质量大,由于差值大于1mg,根据以往的大数据经验的分析判断,第一次称量得到的质量结果可推断出熔剂样品未得到充分灼烧,也就是欠灼烧,因此第一次称量的质量结果m

4(1)

为无效数据必须舍弃;此时第二次称量得到的质量结果m

4(2)

的也不能取用,因为还无法确定第二次称量得到的结果是否是充分灼烧产生的值,必须进行第二轮差值比较。

[0086]

4)该熔剂样品和坩埚再放入高温炉灼烧、冷却箱冷却后进行第三次称量得到质量m

4(3)

,自动进行第二轮m4

(2)-m4

(3)

的差值比较,以此类推,经过三轮的自动差值比较、判断、计算和舍弃,在保证有足够的精度收敛性后,确定取出合适的m4值。

[0087]

经过三轮的自动差值比较后,如果还无法得到合适的m4值,则灼烧失败,重新取熔剂样品再进行灼烧、冷却过程。

[0088]

步骤5)中,加热炉7和冷却箱6的炉门、箱门开启受控于可编程控制器b所设定的程序。

[0089]

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本技术的,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上所述实施例的变化、变型都将落在本技术的权利要求书范围内。

[0090]

本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法是对钢铁冶炼熔剂灼烧减量的自动化智慧测量,实现了测量过程的无人化作业,提高了劳动生产率达到减员增效的目的,熔剂样品烧损值测量过程中产生的中间数据经软件逻辑算法自动判别、舍去、平滑和计算,对熔剂灼烧程度的优劣可自主判定,避免人为主观因素对测量结果数据的干扰和影响,改进对测量灼烧和冷却阶段熔剂样品的保护,提高烧损值的测量准确性,完全避免作业环境对操作人员的安全风险。

[0091]

本发明的一种钢铁冶炼用熔剂灼烧减量全自动测量装置和测量方法应用范围广,适合冶金、有色金属、石化等行业熔剂灼烧减量的测量,具有广泛推广价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。