1.本发明属于绝缘材料性能测试技术领域,涉及一种有机复合固体绝缘材料表面放电路径的分析方法。

背景技术:

2.在电气设备的绝缘系统中,各部位的电场强度往往是不相等的,当局部区域的电场强度达到电介质的击穿场强时,该区域就会出现放电,但这种放电并没有贯穿施加电压的两导体之间,即整个绝缘系统并没有击穿,仍然保持绝缘性能,这种现象称为局部放电。局部放电会逐渐腐蚀、损坏绝缘材料,使放电区域不断扩大,最终导致整个绝缘体击穿。

3.有机复合固体绝缘材料具有绝缘性好、高场强、易加工等优点被用于电力设备绝缘,在电网中应用越来越广泛。这类有机复合固体绝缘材料常常用于电气设备的绝缘系统中。但是目前国内生产的主要是低电压等级使用的有机复合固体绝缘材料,在实际使用过程中,复合固体绝缘材料击穿事件时有发生,放电过程通常因为能量大、时间短,瞬间就击穿了,导致电力设备起火爆炸,导致无法分析放电原因,甚至会引起人员伤亡,危害极大。因此研究有机复合固体绝缘材料表面放电特性非常重要,但是目前还没有发现有关有机复合固体绝缘材料表面放电路径的分析方法的报道。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提供一种有机复合固体绝缘材料表面放电路径的分析方法,本发明结合了宏观放电图像、微观表征结果及能谱分析结果,从而确认有机复合固体绝缘材料表面的放电路径。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种有机复合固体绝缘材料表面放电路径的分析方法,包括如下步骤:

7.(1)以有机复合固体绝缘材料为样品,对样品进行局部放电试验,采用高速摄像机连续拍摄所述有机复合固体绝缘材料样品的放电瞬间图像;

8.(2)根据拍摄到的图像,获得样品的放电路径;

9.(3)对局部放电试验后的样品进行微观表征及能谱分析,获得微观表征结果及能谱分析结果,根据微观表征结果及能谱分析结果,对样品的放电路径进行验证。

10.本发明通过高速摄像机连续拍摄有机复合固体绝缘材料样品的放电瞬间图像,从而初步确认材料样品的放电路径,本发明还通过材料样品表面形貌及元素含量的变化来验证材料样品的放电路径,本发明的分析步骤简单,高效,分析结果可靠。

11.优选的,所述有机复合固体绝缘材料样品为采用下述方法得到:将有机复合固体绝缘材料切割成片状后擦净得到的。

12.优选的,所述有机复合固体绝缘材料包括环氧树脂绝缘材料、不饱和聚酯绝缘材料中的任意一种。

13.优选的,所述局部放电试验重复1~5次。

14.优选的,所述局部放电试验的试验环境为:温度10~35℃,湿度不高于60%。

15.优选的,所述局部放电试验的针-板电极间距为5~15mm。

16.优选的,所述局部放电试验采用的针-板电极的材质为铜。

17.优选的,所述局部放电试验的初始电压不小于0kv,升压速率为0.5~2kv/s。

18.进一步优选的,所述升压速率为1kv/s。

19.优选的,所述步骤(3)具体包括:采用扫描电子显微镜对局部放电试验后的样品进行微观表征,获得样品的微观形貌,根据样品的微观形貌,确认样品表面的放电区域;采用能谱分析仪对样品表面的放电区域进行能谱分析,获得目标元素含量;根据微观形貌及目标元素含量,对样品的放电路径进行验证。

20.进一步优选的,所述目标元素包括碳元素、铜元素、铝元素、硅元素中的至少一种。

21.在本发明中,通过扫描电镜法观察局部放电试验后的样品的微观形貌,若微观形貌存在异常区域,则该异常区域为样品表面的放电区域。例如,存在灼烧痕迹或呈蜂窝孔洞状的微观形貌区域为样品表面的放电区域,其它非放电区域属于正常状态,无灼烧等异常情况。通过能谱分析放电区样品表面的目标元素的含量,以碳元素、铜元素、铝元素为目标元素,其中,碳元素是样品在局部放电试验的过程中灼烧沉积下来的,铝元素主要来源于样品本身含有的无机补强添加剂(例如氧化铝),铜元素主要是局部放电试验的针-板电极高压放电产生的。

22.本发明通过大量试验研究发现,有机复合固体绝缘材料的表面放电过程不是简单的沿面击穿,而是在放电端附近存在灼烧痕迹,但是仅仅是放电端,并没有在材料表面形成放电通道,放电后半部分主要是空气击穿。

23.与现有技术相比,本发明的有益效果为:

24.本发明适用于研究有机复合固体绝缘材料表面放电过程,既可以通过捕捉宏观放电瞬间现象,又可以通过材料表面的微观形貌及元素含量的变化来验证放电路径,在宏观放电图像的基础上,结合微观形貌及元素含量进行分析,从而确认了有机复合固体绝缘材料表面的放电路径,检测分析步骤简单、高效。

附图说明

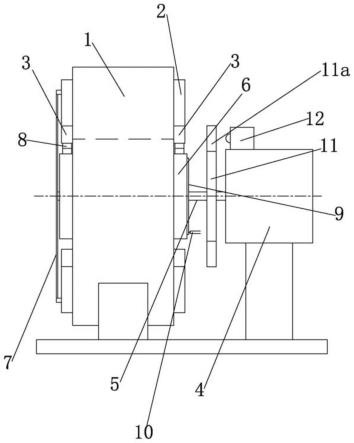

25.图1为高压放电试验平台的电路图;

26.图2为实施例1高速摄像机拍摄的绝缘材料样品放电瞬间图像;

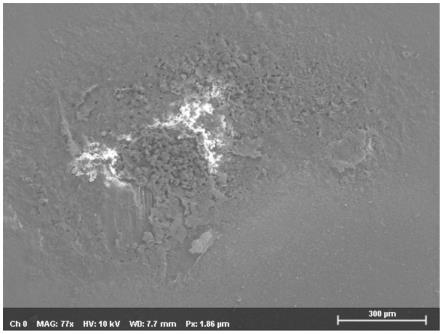

27.图3实施例1样品放电点处的扫描电镜图;

28.图4为图3的局部放大图;

29.图5为实施例1样品放电点处的能谱分析图;

30.图6为实施例2高速摄像机拍摄的绝缘材料样品放电瞬间图像;

31.图7为实施例2样品放电点处的扫描电镜图;

32.图8为实施例2样品放电点处的能谱分析图;

33.图9为实施例3高速摄像机拍摄的绝缘材料样品放电瞬间图像;

34.图10为实施例3样品放电点处的扫描电镜图;

35.图11为实施例3样品放电点处的能谱分析图;

36.图12为实施例4高速摄像机拍摄的绝缘材料样品放电瞬间图像;

37.图13为实施例4样品放电点处的扫描电镜图;

38.图14为实施例4样品放电点处的能谱分析图;

39.图15为实施例5高速摄像机拍摄的绝缘材料样品放电瞬间图像;

40.图16为实施例5样品放电点处的扫描电镜图;

41.图17为实施例5样品放电点处的能谱分析图;

42.图18为实施例6高速摄像机拍摄的绝缘材料样品放电瞬间图像;

43.图19为实施例7高速摄像机拍摄的绝缘材料样品放电瞬间图像;

44.图20为实施例8高速摄像机拍摄的绝缘材料样品放电瞬间图像;

45.图21为实施例9高速摄像机拍摄的绝缘材料样品放电瞬间图像;

46.图22为实施例10高速摄像机拍摄的绝缘材料样品放电瞬间图像。

具体实施方式

47.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

48.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

49.实施例1

50.本实施例提供了一种有机复合固体绝缘材料表面放电路径的分析方法,包括以下步骤:

51.(1)以f890.1环氧玻璃布层压板(厚度为2mm)为分析对象,将其切割成片状,用除尘纸或无尘布进行擦拭得到绝缘材料样品;

52.(2)搭建如图1所示的高压放电试验平台,所述高压放电试验平台包括调压器1、升压变压器2、保护电阻3、电容分压器4、耦合电容5、试验罐体6,其中,调压器1的一端连接高压电源,调压器1的另一端与升压变压器2的低压端连接,升压变压器2的高压端连接保护电阻3后与电容分压器4并联,耦合电容5与无感检测阻抗9串联后与试验罐体6的针电极7和板电极8并联,针电极7的材质为铜,保护电阻3和电容分压器4的串联点与针电极7连接,板电极8通过接地线与公共接地点连接;调压器1用于调节高压放电试验平台的初始电压,经过升压变压器2给电路提供交流高电压,并施加到试验罐体6的电极上;保护电阻3用于限制绝缘材料样品击穿瞬间时的电流,起保护整个试验电路的作用;电容分压器4用于测量施加到试验罐体6中绝缘材料样品的交流电压值;耦合电容5用于给脉冲电流提供高频低阻通道;

53.(3)在温度为10~35℃且湿度不高于80%的环境中,将绝缘材料样品放置于针-板电极下,调整针-板电极的间距至10mm后,在空气气氛下进行局部放电试验,在局部放电试验过程中,通过所述升压变压器2将电压从0kv开始按照预定速率(1kv/s)匀速升高,以试验发生击穿为终止,记录击穿电压,同时采用phantom miro m310高速摄像机连续拍摄试验罐体6内绝缘材料样品的放电瞬间图像;重复试验三次,记录每次试验终止的击穿电压,第一次试验的击穿电压为18.9kv,第二次试验的击穿电压为17.7kv,第三次试验的击穿电压为14kv;

54.(4)根据拍摄到的图像,获得绝缘材料样品的放电路径;

55.(5)利用扫描电子显微镜对局部放电试验后的绝缘材料样品进行微观表征,获得绝缘材料样品的微观形貌;

56.(6)采用能谱分析仪对绝缘材料样品表面的放电区域进行能谱分析,获得目标元素的含量;

57.(7)根据绝缘材料样品的表面形貌及放电区域的元素含量,对绝缘材料样品的放电路径进行验证。

58.本实施例绝缘材料样品的放电瞬间图像如图2所示,本实施例的微观表征结果如图3~4所示,本实施例的能谱分析结果如图5及表1所示,

59.表1能谱分析结果

[0060][0061]

本实施例通过高速摄像机拍摄绝缘材料样品的整个放电过程,绝缘材料样品的放电瞬间图像如图2所示。

[0062]

通过分析如图3~4所示的绝缘材料样品表面形貌可知,样品表面的放电区域存在灼烧痕迹或呈蜂窝孔洞状的区域即为绝缘材料样品表面的放电区域,样品表面的其他区域属于正常状态,无灼烧等异常情况。

[0063]

通过图5的能谱分析可知,样品放电区域的元素主要有碳、铝、铜等,其中,碳元素主要来源于样品在电弧作用下灼烧沉积下来,铝元素主要来源于样品中本身含有氧化铝等无机补强添加剂,铜元素主要来源于电极的铜针尖高压放电产生的。

[0064]

通过上述分析可知,在本实施例的局部放电试验条件下,在针电极7附近的样品表面产生了灼烧现象,绝缘材料样品表面的其他区域无灼烧等异常情况,显然,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端(即针电极7)附近的材料表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0065]

实施例2

[0066]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以f882a环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为17.5kv,第二次试验的击穿电压为13.3kv,第三次试验的击穿电压为13.2kv。

[0067]

本实施例通过高速摄像机拍摄绝缘材料样品的整个放电过程,绝缘材料样品的放电瞬间图像如图6所示,本实施例的微观表征结果如图7所示,本实施例的能谱分析结果如图8及表2所示。

[0068]

表2能谱分析结果

[0069][0070]

通过分析如图7所示的绝缘材料样品表面形貌可知,样品表面的放电区域存在灼烧痕迹的区域即为绝缘材料样品表面的放电区域,样品表面的其他区域属于正常状态,无灼烧等异常情况。通过图8的能谱分析可知,样品放电区域的元素主要有碳、铝等,其中,碳元素主要来源于样品在电弧作用下灼烧沉积下来,铝元素主要来源于样品中本身含有氧化铝等无机补强添加剂。由此可知,在本实施例中,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端附近的材料表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0071]

实施例3

[0072]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以3240环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为18.6kv,第二次试验的击穿电压为14.3kv,第三次试验的击穿电压为15.4kv。

[0073]

本实施例通过高速摄像机拍摄绝缘材料样品的整个放电过程,绝缘材料样品的放电瞬间图像如图9所示,本实施例的微观表征结果如图10所示,本实施例的能谱分析结果如图11及表3所示。

[0074]

表3能谱分析结果

[0075][0076]

通过分析如图10所示的绝缘材料样品表面形貌可知,样品表面的放电区域存在灼烧痕迹的区域即为绝缘材料样品表面的放电区域,样品表面的其他区域属于正常状态,无

灼烧等异常情况。通过图11的能谱分析可知,样品放电区域的元素主要有碳、铝等,其中,碳元素主要来源于样品在电弧作用下灼烧沉积下来,铝元素主要来源于样品中本身含有氧化铝等无机补强添加剂。由此可知,在本实施例中,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端附近的材料表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0077]

实施例4

[0078]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以epgc308环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为18.8kv,第二次试验的击穿电压为14.1kv,第三次试验的击穿电压为14.1kv。

[0079]

本实施例通过高速摄像机拍摄绝缘材料样品的整个放电过程,绝缘材料样品的放电瞬间图像如图12所示,本实施例的微观表征结果如图13所示,本实施例的能谱分析结果如图14及表4所示。

[0080]

表4能谱分析结果

[0081][0082]

通过分析如图13所示的绝缘材料样品表面形貌可知,样品表面的放电区域存在灼烧痕迹的区域即为绝缘材料样品表面的放电区域,样品表面的其他区域属于正常状态,无灼烧等异常情况。通过图14的能谱分析可知,样品放电区域的元素主要有碳、硅等,其中,碳元素主要来源于样品在电弧作用下灼烧沉积下来,硅元素主要来源于样品中本身含有氧化硅等无机补强添加剂。由此可知,在本实施例中,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端附近的材料表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0083]

实施例5

[0084]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以f880a环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为19.9kv,第二次试验的击穿电压为19.8kv,第三次试验的击穿电压为15.8kv。

[0085]

本实施例通过高速摄像机拍摄绝缘材料样品的整个放电过程,绝缘材料样品的放电瞬间图像如图15所示,本实施例的微观表征结果如图16所示,本实施例的能谱分析结果如图17及表5所示。

[0086]

表5能谱分析结果

[0087][0088][0089]

通过分析如图16所示的绝缘材料样品表面形貌可知,样品表面的放电区域存在灼烧痕迹的区域即为绝缘材料样品表面的放电区域,样品表面的其他区域属于正常状态,无灼烧等异常情况。通过图17的能谱分析可知,样品放电区域的元素主要有碳、铝等,其中,碳元素主要来源于样品在电弧作用下灼烧沉积下来,硅元素主要来源于样品中本身含有氧化铝等无机补强添加剂。由此可知,在本实施例中,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端附近的材料表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0090]

实施例6

[0091]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以f881a.5环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为18.8kv,第二次试验的击穿电压为19.0kv,第三次试验的击穿电压为18.5kv。

[0092]

实施例7

[0093]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以f881环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为19.2kv,第二次试验的击穿电压为16.2kv,第三次试验的击穿电压为17.6kv。

[0094]

实施例8

[0095]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以3240-3环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为19.4kv,第二次试验的击穿电压为15kv,第三次试验的击穿电压为17.5kv。

[0096]

实施例9

[0097]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以f882a.2环氧玻璃布层压板(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为19.2kv,第二次试验的击穿电压为15.7kv,第三次试验的击穿电压为15.9kv。

[0098]

实施例10

[0099]

本实施例提供一种有机复合固体绝缘材料表面放电路径的分析方法,其分析方法与实施例1的不同之处在于,本实施例以smc纤维增强不饱和聚酯模塑料(厚度为2mm)为分析对象,记录每次试验终止的击穿电压,第一次试验的击穿电压为19.3kv,第二次试验的击穿电压为15.1kv,第三次试验的击穿电压为14.9kv。

[0100]

实施例6~10分别通过高速摄像机拍摄绝缘材料样品的整个放电过程,各绝缘材料样品的放电瞬间图像如图18~22所示,均在宏观放电图像的基础上,结合微观形貌及元素含量进行分析,在各实施例的局部放电试验条件下,在针电极7附近的样品表面产生了灼烧现象,样品表面的其他区域无灼烧等异常情况,显然,高速摄像机拍摄的整个放电过程并不是在样品表面形成放电路径,而是在放电端(即针电极7)附近的样品表面存在灼烧痕迹,放电后半部分主要是空气击穿。

[0101]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。