1.本发明属于物料破碎解离过程中能量测试技术领域,特别涉及一种物料破碎过程动能在线测定方法及系统。

背景技术:

2.破碎解离是实现矿物高效分离的基本单元,矿物破碎过程能量消耗巨大,破碎磨矿能耗可达全国总能源消费1.15%以上,世界上用于破碎磨矿的电能占总电能消耗3.3%左右。

3.矿物破坏过程储存在内部的弹性变形能在破碎的瞬间以动能的形式向外界释放。在这个瞬态过程,发生能量的剧烈转化。产生的飞溅颗粒通常具有较高的速度,携带相当多的动能。这部分动能随着颗粒的后续运动行为,最终以热能的形式耗散在环境中。动能耗散过程是破碎的主要特征,随着高速颗粒的飞溅,一些极细颗粒会随着扰动的气流向四周散开,造成粉尘污染;破碎瞬间还会产生巨大的声响,这也是破碎作业环境恶劣的根源。

4.近些年,随着国家“双碳”经济的双重压力及环境保护的愈加重视下,节能环保对于国民经济的健康及快速发展过程具有重要作用,也是来来重要的发展趋势。而在矿物加工过程中,降低破碎能耗,减少不必要的动能耗散,抑制粉尘噪声等污染因素的产生,需要对破碎过程颗粒产生机理、运动特征展开研究。从国内外研究现状来看,目前对破碎颗粒动能的研究主要集中在平均粒度及速度,并未涉及特征粒度的速度与动能分布。探索脆性材料动态断裂机理,需要对破碎产生的不同尺寸颗粒的速度、动能以及时空分布特征开展深入研究。

5.近些年,一些学者对物料破碎开展了深入的研究,取得了丰硕的成果。专利cn112881188a提供一种实验室三维动态岩石破碎试验系统及方法,该系统用于模拟冲击、机械掘进等在高应力条件下,天然岩石、人工混凝土、散粒状压密固结试件破碎的力学性能试验研究;专利cn 106442178 a设计一种电机旋转通过曲柄推动轨道上的石材,高速向反击板上撞击,以测试速度及反击板纹理关系的石材冲击破碎试验平台。其共同存在的问题都可以测定物料力学性质,但存无法在线测定物料破碎过程动能。

6.解决现有技术的难度是:

7.由于物料破碎后产生的颗粒量巨大,且颗粒之间形态差异较小,拍摄的区域与时长受到仪器的限制,无法做到对颗粒的全过程追踪。

8.因此,研究一种物料破碎过程动能在线测定方法,不仅可以丰富矿物破碎理论,也可为破碎过程节能、环保、智能化提供理论指导。

技术实现要素:

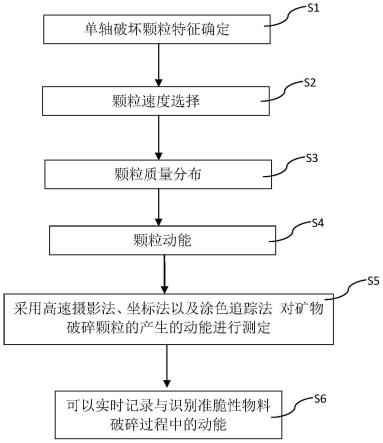

9.针对上述现有方法存在的不足,本发明在于提供一种物料破碎过程动能在线测定方法,该方法采用高速摄影法、坐标法以及涂色追踪法对矿物破碎颗粒的产生的动能,可以实时记录与识别物料破碎过程中的动能。

10.实现本发明技术目的的技术方案是:

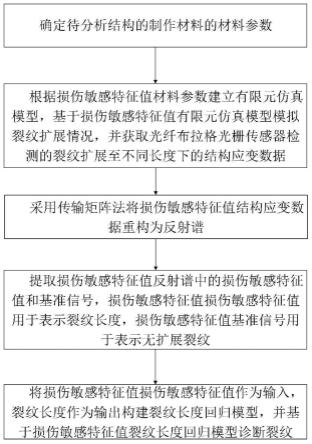

11.一种物料破碎过程动能在线测定方法,具体包括如下步骤:

12.s1:单轴破坏颗粒特征确定:

13.为便于对不同大小的单轴破坏颗粒的运动特征进行分析研究(同时受到相机分辨率的限制),将单轴压缩试验后获得的颗粒按粒度大小分为4组,分别为α:、β、γ和δ颗粒;

14.s2:颗粒速度选择:

15.根据上述分类特征,利用高速摄影的追踪功能统计每个试件产生具有代表性的α、β、γ和δ四种类型颗粒的水平速度;

16.s3:颗粒质量分布,

17.取试件四种类型颗粒的水平速度平均值作为计算基准。计算动能的关键是建立速度与质量的对应关系,由于高速相机的视野范围有限,无法将画面中飞过的颗粒与托盘中静止的颗粒做到对应;

18.s4:颗粒动能,

19.根据四种类型颗粒的平均速度以及四个区域碎块的粒度分布,通过颗粒系统平动动能计算公式得到试件破碎过程各个区域产生的动能以及各类颗粒对应的动能占比;

20.s5:采用高速摄影法、坐标法以及涂色追踪法对矿物破碎颗粒的产生的动能进行测定;

21.s6:可以实时记录与识别准脆性物料破碎过程中的动能。

22.优选地,步骤五所述的高速摄影法,利用高速摄影的追踪功能统计各个粒级的代表性颗粒的运动速度,得到该粒级颗粒的平均速度。

23.优选地,步骤五所述的坐标法是:坐标法为了统计破碎后特征尺寸颗粒的空间分布,特征尺寸颗粒的质量可以通过筛分获得。

24.优选地,步骤五所述的涂色追踪法是:涂色追踪法为观察表面剥落的碎片运动状态及分布情况,

25.对于单一物体动能计算是比较容易实现的,只需测得物体的质量m,以及运动速度v,通过动能下述计算公式即可得到当前速度下物体所具有的动能。单个颗粒的动能为

[0026][0027]

矿物破碎后瞬间产生大量颗粒,此时整个体系所具有的动能为体系内所有运动颗粒的动能之和。破碎系统的总动能可以通过下述公式表示。

[0028][0029]

其中mi表示系统内某一颗粒的质量,vi表示该颗粒的运动速度。

[0030]

通过上述公式理论上可以准确计算破碎系统的动能,实际上会遇到颗粒质量与速度匹配的难题。通常情况对颗粒速度的测量通过高速摄像系统实现,颗粒质量则是采用天平称量。由于破碎产生的颗粒量巨大,且颗粒之间形态差异较小,拍摄的区域与时长受到仪器的限制,无法做到对颗粒的全过程追踪。

[0031]

本技术方案则是针对高速相机拍摄的视频,统计各个粒级的代表性颗粒的运动速度,得到该粒级颗粒的平均速度。采用筛分法获得各个粒级的质量,实现颗粒质量与速度的

匹配。

[0032]

动能耗散可采用下述形式,

[0033][0034]

其中α,β,γ,δ分别表示不同的粒级,v

aα

,v

aβ

,v

aγ

,v

aδ

分别表示α,β,γ,δ对应粒级的平均速度。

[0035]

与现有技术相比,本发明的有益效果是:

[0036]

目前研究主要集中于平均粒度及速度,并未涉及特征粒度的速度与动能分布相比,该测定方法操作简便,采用高速摄影法、坐标法以及涂色追踪法对矿物破碎颗粒的产生的动能,可以实时记录与识别物料破碎过程中的动能的目的。

附图说明

[0037]

图1是本发明方法的流程方框图;

[0038]

图2是本发明的物料破碎过程动能耗散的测试系统的示意图;

[0039]

图3是本发明的颗粒空间分布区域划分图;

[0040]

图4为本发明的单轴压缩破坏颗粒分类图;

[0041]

图5为本发明破碎颗粒运动的时空特征图;

[0042]

图6本发明颗粒分区质量分布图。

[0043]

图中标记如下:高速摄影仪1、补光灯2、砧板3、单轴压缩仪4、物料收集箱5、锤头6、试验物料7、工作台8。

具体实施方式:

[0044]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例,对本发明做进一步地详细描述。实施例的是为了能够更加明显易懂,而不应理解以任何方式限定本发明的保护范围。

[0045]

图1是本发明方法的流程方框图,如图所示一种物料破碎过程动能在线测定方法,包括如下步骤:

[0046]

s1、单轴破坏颗粒特征确定:

[0047]

为便于对不同大小的单轴破坏颗粒的运动特征进行分析研究(同时受到相机分辨率的限制),将单轴压缩试验后获得的颗粒按粒度大小分为4组,分别为α:、β、γ和δ颗粒。颗粒尺寸划分区间分别为 13mm,6-13mm,3-6mm及-3mm。由于颗粒往往呈不规则状,测量时以筛分结果为测量计算标准。观察分析试件破碎过程的高速摄影图像,总结四种类型颗粒的产生时间、空间位置以及运动特征。

[0048]

s2、颗粒速度选择:

[0049]

根据上述分类特征,利用高速摄影的追踪功能统计每个试件产生具有代表性的α、β、γ和δ四种类型颗粒的水平速度。每个试件对应颗粒类型选择10个左右的代表性颗粒(超大颗粒可能不足10个),试件的四种类型颗粒的速度中每种类别的颗粒速度按照降序排列。

[0050]

s3、颗粒质量分布:

[0051]

取试件四种类型颗粒的水平速度平均值作为计算基准。计算动能的关键是建立速

度与质量的对应关系,由于高速相机的视野范围有限,无法将画面中飞过的颗粒与托盘中静止的颗粒做到对应。所以只能通过采集视野飞过的不同特征尺寸颗粒的速度,形成统计数据进行分析。特征尺寸颗粒的质量可以通过筛分获得,根据试件的四个三角形形区ⅰ、ⅱ、ⅲ和ⅳ的筛分数据,其中四个区的位置如图4所示。

[0052]

s4、颗粒动能:

[0053]

根据四种类型颗粒的平均速度以及四个区域碎块的粒度分布,通过颗粒系统平动动能计算公式得到试件破碎过程各个区域产生的动能以及各类颗粒对应的动能占比。将各个区域总动能加和,得到试件破碎过程的总耗散动能。具体是:

[0054]

对于单一物体动能计算是比较容易实现的,只需测得物体的质量m,以及运动速度v,通过动能下述计算公式即可得到当前速度下物体所具有的动能。

[0055][0056]

矿物破碎后瞬间产生大量颗粒,此时整个体系所具有的动能为体系内所有运动颗粒的动能之和。破碎系统的动能可以通过下述公式表示。

[0057][0058]

其中mi表示系统内某一颗粒的质量,vi表示该颗粒的运动速度。

[0059]

通过上述公式理论上可以准确计算破碎系统的动能,实际上会遇到颗粒质量与速度匹配的难题。通常情况对颗粒速度的测量通过高速摄像系统实现,颗粒质量则是采用天平称量。由于破碎产生的颗粒量巨大,且颗粒之间形态差异较小,拍摄的区域与时长受到仪器的限制,无法做到对颗粒的全过程追踪。

[0060]

s5:同时采用高速摄影法、坐标法以及涂色追踪法对矿物破碎颗粒的产生的动能进行测定;

[0061]

所述的高速摄影法是:利用高速摄影的追踪功能统计各个粒级的代表性颗粒的运动速度,得到该粒级颗粒的平均速度。

[0062]

所述的坐标法是:坐标法为了统计破碎后特征尺寸颗粒的空间分布,特征尺寸颗粒的质量可以通过筛分获得。

[0063]

所述的涂色追踪法是:涂色追踪法为观察表面剥落的碎片运动状态及分布情况,

[0064]

s6:可以实时记录与识别准脆性物料破碎过程中的动能。

[0065]

本技术方案则是针对高速相机拍摄的视频,统计各个粒级的代表性颗粒的运动速度,得到该粒级颗粒的平均速度。采用筛分法获得各个粒级的质量,实现颗粒质量与速度的匹配。

[0066]

动能耗散可采用下述形式,

[0067][0068]

其中α,β,γ,δ分别表示不同的粒级,v

aα

,v

aβ

,v

aγ

,v

aδ

分别表示α,β,γ,δ对应粒级的平均速度。

[0069]

图2是本发明的物料破碎过程动能耗散的测试系统的示意图;如图2所示,一种物料破碎过程动能在线测定系统,参照图3,物料破碎过程动能在线测定系统包括高速摄影仪

1、补光灯2、砧板3、单轴压缩仪4、物料收集箱5、锤头6、试验物料7、工作台8。高速摄影仪1可以捕捉破碎飞溅物料的运动轨迹,通过对图像的分帧处理,根据每帧间隔时间及分帧图像上颗粒的位置变化,统计计算出各粒级颗粒的平均速度,在将物料收集箱5中的破碎产物进行筛分称量,使各粒级颗粒的速度与质量匹配,以获得各粒级颗粒的动能。

[0070]

试验一:

[0071]

采用物料破碎过程动能耗散的测试系统进行花岗岩试件的单轴压缩试验,采用按力加载的方式。试验加载速率为1、2、3、4、5kn/加载速率,每个加载速率进行3次试验。试验采用taw-3000液压伺服试验系统。该试验机具有刚度大于5gn/m门式整体框架,可提供轴向力3000kn,分辨能力20n。试验采用的高速摄像机拍摄频率为800hz,拍摄区域400

×

500mm,用于记录破碎颗粒运动的水平速度,试验使用的镜头焦距为50mm。

[0072]

选取花岗岩,所有样品均从一块较完整矿体中切割加工完成。钻取直径为50mm的圆柱形岩芯,切成高度为100mm的圆柱试样,用磨石机及砂纸对试件两端仔细研磨,使上下表面平行度在0.05mm以内,表面平面度在0.02mm以内。试件完整性和均匀性较好,平均单轴抗压强度为110mpa。xrf测试结果表明花岗岩中sio2含量最多。

[0073]

具体步骤:

[0074]

s1:单轴破坏颗粒特征确定:

[0075]

为便于对不同大小的单轴破坏颗粒的运动特征进行分析研究(同时受到相机分辨率的限制),将单轴压缩试验后获得的颗粒按粒度大小分为4组,分别为α:、β、γ和δ颗粒。颗粒尺寸划分区间分别为 13mm,6-13mm,3-6mm及-3mm。由于颗粒往往呈不规则状,测量时以筛分结果为测量计算标准。观察分析试件破碎过程的高速摄影图像,总结四种类型颗粒的产生时间、空间位置以及运动特征。

[0076]

为便于对不同大小的单轴破坏颗粒的运动特征进行分析研究(同时受到相机分辨率的限制),将单轴压缩试验后获得的颗粒按粒度大小分为4组,分别为α颗粒、β颗粒、γ颗粒和δ颗粒。颗粒尺寸划分区间分别为 13mm,6-13mm,3-6mm及-3mm,图3为本发明单轴压缩破坏颗粒分类图,如图3所示。由于颗粒往往呈不规则状,测量时以筛分结果为测量计算标准。

[0077]

图4为本发明破碎颗粒运动的时空特征图,如图4所示,观察分析试件破碎过程的高速摄影图像,总结四种类型颗粒的产生时间、空间位置以及运动特征见表1。

[0078]

表1:颗粒的时空位置及运动特征

[0079][0080]

s2:颗粒速度选择:

[0081]

根据上述分类特征,利用高速摄影的追踪功能统计每个试件产生具有代表性的α、β、γ和δ四种类型颗粒的水平速度。每个试件对应颗粒类型选择10个左右的代表性颗粒(超

大颗粒可能不足10个),试件的四种类型颗粒的速度中每种类别的颗粒速度按照降序排列。

[0082]

利用高速摄影的追踪功能统计每个试件产生具有代表性的α、β、γ和δ四种类型颗粒的水平速度。每个试件对应颗粒类型选择10个左右的代表性颗粒(超大颗粒可能不足10个),其中试件11的四种类型颗粒的速度见表2,其中每种类别的颗粒速度按照降序排列。就平均速度va而言,vaγ>va>vaα>vaδ。

[0083]

表2:试件11四种类型颗粒速度

[0084][0085]

用同样的方法得到15个试件对应四种颗粒的平均速度,如表3所示。试件之间的相同类型颗粒平均速度存在差异,但是整体上仍然满足vaγ>vaβ>vaα>vaδ的规律。

[0086]

表3:不同试件四种类型颗粒速度

[0087][0088]

s3:颗粒质量分布:

[0089]

图6是本发明的颗粒空间分布区域划分图,取试件四种类型颗粒的水平速度平均值作为计算基准。计算动能的关键是建立速度与质量的对应关系,由于高速相机的视野范围有限,无法将画面中飞过的颗粒与托盘中静止的颗粒做到对应。所以只能通过采集视野飞过的不同特征尺寸颗粒的速度,形成统计数据进行分析。特征尺寸颗粒的质量可以通过筛分获得,根据试件的四个三角形形区ⅰ、ⅱ、ⅲ和ⅳ的筛分数据,其中四个区的位置参照图4。

[0090]

为了计算动能,取15组试件四种类型颗粒的水平速度平均值作为计算基准。计算动能的关键是建立速度与质量的对应关系,由于高速相机的视野范围有限,因而无法将画面中飞过的颗粒与托盘中静止的颗粒做到对应。所以只能通过采集视野飞过的不同特征尺寸颗粒的速度,形成统计数据进行分析。特征尺寸颗粒的质量可以通过筛分获得,表4为试件11的四个三角形形区ⅰ、ⅱ、ⅲ和ⅳ的筛分数据,其中四个区的位置如图6所示。通过表4可以发现,无论哪个区域颗粒的质量都集中在尺寸最大的α颗粒上,说明了花岗岩单轴压缩的破碎效果较差。

[0091]

表4:试件11不同区域颗粒的筛分数据

[0092][0093]

理论上均质材料单轴压缩破坏后颗粒在四个三角形域的分布是一致的,但是由于材料内部裂隙存在差异,不同试件破碎后质量分布存在随机性。图6是5组试件破碎后颗粒在各区域的占比,大多数情况中心区域占比最大,平均质量占比达到45%。中心区域质量在1~4kn的加载速率变化范围呈现随加载速率的增大而减小的趋势。其余四个区域质量占比在单次试验中表现出较强的随机性,平均质量范围在10~20%。若将四个外围区看成一个整体,则与中心区质量变化趋势相反,其总质量呈现随加载速率增大而增大的规律。

[0094]

s4:颗粒动能:

[0095]

根据四种类型颗粒的平均速度以及四个区域碎块的粒度分布,通过颗粒系统平动动能计算公式得到试件破碎过程各个区域产生的动能以及各类颗粒对应的动能占比。将各个区域总动能加和,得到试件破碎过程的总耗散动能。

[0096]

根据四种类型颗粒的平均速度以及四个区域碎块的粒度分布,通过颗粒系统平动动能计算公式

[0097][0098]

得到试件11破碎过程各个区域产生的动能以及各类颗粒对应的动能占比,计算结果见表5,试件11不同区域颗粒动能。将各个区域总动能加和,得到试件11破碎过程的总耗散动能为5.185j。

[0099]

表5:试件11不同区域颗粒动能

[0100][0101]

需要注意的是,公布实施例的目的在于帮助进一步理解本发明,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换和修改都是可能的。因此,本发明不应局限于实施例所公开的内容,本发明要求保护的范围以权利要求书界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。