1.本实用新型涉及一种无刷电机技术,特别是涉及一种内转子无刷电机及电动工具。

背景技术:

2.由于无刷电机具有噪音低、寿命长、效率高等优势,基本上已取代传统的有刷电机应用于航天航空、汽车、电动工具及家用电器等多领域;随着应用的普及,各技术领域对无刷电机的性能要求也越来越高,如何进一步提升无刷电机的效率和转速以及降低无刷电机的噪音,一直是无刷电机领域需要解决的问题。

技术实现要素:

3.为了提高无刷电机的输出效率并降低无刷电机的噪音,本实用新型提出了如下解决方案:

4.一种无刷电机,包括:定子组件;转子组件,设置在定子组件内,且定子组件的中心轴与转子组件的中心轴重合;定子组件包括:定子铁芯,具有环形轭部和多个基于环形轭部向中心轴线延伸的齿部,线圈绕组,环绕设置在齿部上,线槽,形成于两个相邻的齿部之间,用于容纳线圈绕组;环形轭部具有外环面,外环面的直径为定子外径,齿部朝向中心轴一端为圆弧面,圆弧面的直径为定子内径,定子外径和定子内径的比值范围为1.74~1.83。

5.进一步地,齿部具有第一齿面和第二齿面,第一齿面和第二齿面之间的距离为定子齿宽,定子齿宽和定子内径的比值范围为0.24~0.29。

6.进一步地,环形轭部还具有内环面,外环面和内环面半径之差为定子轭厚,定子轭厚与定子内径的比值范围为0.14~0.16。

7.进一步地,齿部具有第一齿面和第二齿面,第一齿面和第二齿面之间的距离为定子齿宽,环形轭部还具有内环面,外环面和内环面半径之差为定子轭厚,定子外径为 38mm~63mm。

8.进一步地,定子外径为38mm,定子内径为21.5mm,定子齿宽为5.2mm,定子轭厚为3.1mm,定子外径与定子内径之比为1.767,定子齿宽与定子内径之比为0.242,定子轭厚与定子内径之比为0.144。

9.在另一个可选的实施方式中,定子外径为48mm,定子内径为26.5mm,定子齿宽为7mm,定子轭厚为3.8mm,定子外径与定子内径之比为1.811,定子齿宽与定子内径之比为0.264,定子轭厚与定子内径之比为0.143。

10.在另一个可选的实施方式中,定子外径为52mm,定子内径为29mm,定子齿宽为 7.7mm,定子轭厚为4.1mm,定子外径与定子内径之比为1.793,定子齿宽与定子内径之比为0.266,定子轭厚与定子内径之比为0.141。

11.在另一个可选的实施方式中,定子外径为53mm,定子内径为29mm,定子齿宽为 7.7mm,定子轭厚为4.6mm,定子外径与定子内径之比为1.828,定子齿宽与定子内径之比为

0.266,定子轭厚与定子内径之比为0.159。

12.在另一个可选的实施方式中,定子外径为63mm,定子内径为36.2mm,定子齿宽为 10.3mm,定子轭厚为5.6mm,定子外径与定子内径之比为1.740,定子齿宽与定子内径之比为0.285,定子轭厚与定子内径之比为0.155。

13.进一步地,无刷电机还包括:电机轴承,沿着转子组件的中心轴设置;前端板,垂直于定子组件的中心轴且设置在定子组件的一端;后端板,垂直于定子组件的中心轴且设置在定子组件的另一端。

14.进一步地,环形轭部还具有内环面,定子铁芯具有6个齿部,齿部沿着内环面对称设置。

15.一种电动工具,包括上述实施方式中任意一种的无刷电机。

附图说明

16.下面结合附图对本实用新型作进一步描写和阐述。

17.图1是本实用新型优选实施方式的定子铁芯的截面示意图。

18.图2是本实用新型优选实施方式的定子铁芯示意图。

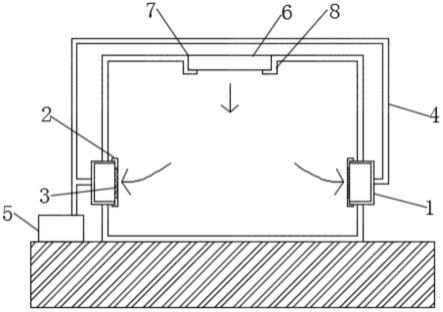

19.图3是本实用新型优选实施方式的无刷电机截面示意图。

20.图4是本实用新型优选实施方式的无刷电机示意图。

21.图5是现有技术一的无刷电机反电动势波形图。

22.图6是本实用新型实施方式一的无刷电机反电动势波形图。

23.图7是本实用新型实施方式一和现有技术一的无刷电机效率对比示意图。

24.图8是本实用新型实施方式一和现有技术一的无刷电机转速对比示意图。

25.图9是现有技术二的无刷电机反电动势波形图。

26.图10是本实用新型实施方式二的无刷电机反电动势波形图。

27.图11是本实用新型实施方式二和现有技术二的无刷电机效率对比示意图。

28.图12是本实用新型实施方式二和现有技术二的无刷电机转速对比示意图。

29.图13是现有技术三的无刷电机反电动势波形图。

30.图14是本实用新型实施方式三的无刷电机反电动势波形图。

31.图15是本实用新型实施方式三和现有技术三的无刷电机效率对比示意图。

32.图16是本实用新型实施方式三和现有技术三的无刷电机转速对比示意图。

33.图17是现有技术四的无刷电机的反电动势波形图。

34.图18是本实用新型实施方式四的无刷电机反电动势波形图。

35.图19是本实用新型实施方式四和现有技术四的无刷电机效率对比示意图。

36.图20是本实用新型实施方式四和现有技术四的无刷电机转速对比示意图。

37.图21是现有技术五的无刷电机反电动势波形图。

38.图22是本实用新型实施方式五的无刷电机反电动势波形图。

39.图23是本实用新型实施方式五和现有技术五的无刷电机效率对比示意图。

40.图24是本实用新型实施方式五和现有技术五的无刷电机转速对比示意图。

41.附图标记:

42.1、无刷电机;10、定子组件;11、定子铁芯;111、环形轭部;111a、外环面;111b、内环

面;112、齿部;112a、第一齿面;112b、第二齿面;d1、定子内径;d2、定子外径;t1、定子轭厚;b1、定子齿宽;12、线圈绕组;13、线槽;20、转子组件;21、永磁体;30、电机轴承;40、前端板;50、后端板;60、风扇。

具体实施方式

43.下面将结合附图、通过对本实用新型的优选实施方式的描述,更加清楚、完整地阐述本实用新型的技术方案。

44.如图1~图4所示,无刷电机1包括:定子组件10,设置在定子组件10内的转子组件20,且定子组件10的中心轴与转子组件20的中心轴重合;定子组件10包括:具有环形轭部111和多个基于环形轭部111向中心轴线延伸的齿部112的定子铁芯11,环绕设置在齿部112上的线圈绕组12,线槽13形成于两个相邻的齿部112之间,用于容纳线圈绕组12。线圈绕组12由导线线材环绕在齿部112上形成,当无刷电机1 通电,也就是线圈绕组12通电,从而使定子组件10形成电磁场,转子组件20中设置有永磁体21,永磁体21在电磁场的作用力下带动转子组件20绕中心轴旋转。

45.环形轭部111具有外环面111a,外环面111a的直径为定子外径d2,齿部112朝向中心轴一端为圆弧面,多个齿部112的圆弧面位于同一个圆上,圆弧面的直径也就是圆弧面所在的圆的直径为定子内径d1,定子外径d2和定子内径d1的比值范围为 1.74~1.83,可以有效提升无刷电机的效率和转速。其中定子铁芯11是由多个外形相同的定子冲片叠加而成,这是现有技术在此不在赘述。

46.在一个优选的实施方式中,齿部112具有第一齿面112a和第二齿面112b,第一齿面112a和第二齿面112b之间的距离为定子齿宽b1,定子齿宽b1和定子内径d1的比值范围为0.24~0.28。

47.在另一个优选的实施方式中,环形轭部111的具有外环面111a和内环面111b,外环面111a和内环面111b的半径之差为定子轭厚t1,定子轭厚t1与定子内径d1 的比值范围为0.14~0.16。

48.本实用新型优选的实施方式中,定子外径d2为38mm~63mm,其输出功率的范围为 200w~2500w,可应用于所有手持式及自行走式电动工具,例如:电转、电锤、电圆锯、砂光机、割草机等,但是不限于上述电动工具。

49.如图5~8所示,图5为现有技术一的无刷电机反电动势波形图,现有技术一中无刷电机的定子外径d2为38mm,定子内径d1为20mm,定子齿宽b1为4.7mm,定子轭厚t1为2.6mm,定子外径d2与定子内径d1之比为1.900,定子齿宽b1与定子内径 d1之比为0.235,定子轭厚t1与定子内径d1之比为0.130。图6为本实用新型地实施方式一的无刷电机反电动势波形图,在实施方式一中,无刷电机的定子外径d2为 38mm,定子内径d1为21.5mm,定子齿宽b1为5.2mm,定子轭厚t1为3.1mm,定子外径d2与定子内径d1之比为1.767,定子齿宽b1与定子内径d1之比为0.242,定子轭厚t1与定子内径d1之比为0.144。现有技术一中和实施方式一中的无刷电机,定子冲片的厚度相同,且两个定子铁芯是有相同片数的定子冲片叠加而成,也就是定子铁芯的高度相同(图中未示出)。图5和图6中的波形图对比可以明显看出,现有技术一中的无刷电机反电动势波形在波峰和波谷处有明显的锯齿波动,且整个波形的上升和下降趋势都是不平滑的,也就是变化趋势是不平稳的,而本实用新型的实施方式一中的反

电动势波形是平滑的正弦波,明显实施方式一中的无刷电机工作时会更平稳,抖动也更小,因此无刷电机的效率会更高,转速更大,噪音会更低。如图7所示,是本实用新型实施方式一和现有技术一的无刷电机效率对比示意图,其中实线为本实用新型实施方式一在不同扭矩下的效率,虚线为现有技术一在不同扭矩下的效率,从对比示意图中可以清楚的看出,实施方式一的无刷电机在任何扭矩下,其效率都是高于现有技术一的无刷电机。图8是本实用新型实施方式一和现有技术一的无刷电机转速对比示意图,其中实线为本实用新型实施方式一在不同扭矩下的转速,虚线为现有技术一在不同扭矩下的转速,实施方式一的无刷电机在任何扭矩下,其转速也都是高于现有技术一的无刷电机。其中无刷电机的效率是指无刷电机的输出功率比无刷电机的输入功率,也就是无刷电机的能量利用率,这是本领域技术人员公知常识,在此不再赘述。

50.如图9~12所示,图9为现有技术二的无刷电机反电动势波形图,现有技术二中,无刷电机的定子外径d2为48mm,定子内径d1为26mm,定子齿宽b1为6mm,定子轭厚t1为3.5mm,定子外径与定子内径之比为1.846,定子齿宽与定子内径之比为0.231,定子轭厚与定子内径之比为0.135。图10为本实用新型地实施方式二的无刷电机反电动势波形图,在实施方式二中,无刷电机的定子外径d2为48mm,定子内径d1为26.5mm,定子齿宽b1为7mm,定子轭厚t1为3.8mm,定子外径与定子内径之比为1.811,所述定子齿宽与定子内径之比为0.264,定子轭厚与定子内径之比为0.143。现有技术二中和实施方式二中的无刷电机,定子冲片的厚度相同,且两个定子铁芯是有相同片数的定子冲片叠加而成,也就是定子铁芯的高度相同(图中未示出)。图9和图10中的波形图对比可以明显看出,现有技术二中的无刷电机的反电动势波形在波峰和波谷处有明显的锯齿波动,而本实用新型的实施方式二中的反电动势波形是平滑的正弦波,明显的实施方式二中的无刷电机工作时会更平稳,抖动也更小,因此无刷电机的效率会更高,转速更大,噪音会更低。如图11所示,是本实用新型实施方式二和现有技术二的无刷电机效率对比示意图,其中实线为本实用新型实施方式二在不同扭矩下的效率,虚线为现有技术二在不同扭矩下的效率,从对比示意图中可以清楚的看出,实施方式二的无刷电机在任何扭矩下,其效率都是高于现有技术二的无刷电机。图12是本实用新型实施方式二和现有技术二的无刷电机转速对比示意图,其中实线为本实用新型实施方式二在不同扭矩下的转速,虚线为现有技术二在不同扭矩下的转速,实施方式二的无刷电机在任何扭矩下,其转速也都是高于现有技术二的无刷电机。另外,通过实现测得,现有技术二中的无刷电机实际运行噪音为86分贝,而本实用新型实施方式二中的无刷电机实际运行的噪音仅为83分贝,很明显无刷电机的噪音降低了。

51.如图13~16所示,图13为现有技术三的无刷电机反电动势波形图,现有技术三中,无刷电机的定子外径d2为52mm,定子内径d1为27mm,定子齿宽b1为6.4mm,定子轭厚t1为3.7mm,定子外径d2与定子内径d1之比为1.926,定子齿宽b1与定子内径d1之比为0.237,定子轭厚t1与定子内径d1之比为0.137。图14为本实用新型地实施方式三的无刷电机反电动势波形图,在实施方式三中,无刷电机的定子外径d2 为52mm,定子内径d1为29mm,定子齿宽b1为7.7mm,定子轭厚t1为4.1mm,定子外径d2与定子内径d1之比为1.793,定子齿宽b1与定子内径d1之比为0.266,定子轭厚t1与定子内径d1之比为0.141。现有技术三中和实施方式三中的无刷电机,定子冲片的厚度相同,且两个定子铁芯是有相同片数的定子冲片叠加而成,也就是定子铁芯的高度相同(图中未示出)。图13和图14中的波形图对比可以明显看出,

现有技术三中的无刷电机反电动势波形在波峰和波谷处有明显的锯齿波动,且整个波形的上升和下降趋势都是不平滑的,也就是变化趋势是不平稳的,而本实用新型的实施方式三中的反电动势波形是平滑的正弦波,明显实施方式三中的无刷电机工作时会更平稳,抖动也更小,因此无刷电机的效率会更高,转速更大,噪音会更低。如图15所示,是本实用新型实施方式三和现有技术三的无刷电机效率对比示意图,其中实线为本实用新型实施方式三在不同扭矩下的效率,虚线为现有技术三在不同扭矩下的效率,从对比示意图中可以清楚的看出,实施方式三的无刷电机在任何扭矩下,其效率都是高于现有技术三的无刷电机。图16是本实用新型实施方式三和现有技术三的无刷电机转速对比示意图,其中实线为本实用新型实施方式三在不同扭矩下的转速,虚线为现有技术三在不同扭矩下的转速,实施方式三的无刷电机在任何扭矩下,其转速也都是高于现有技术三的无刷电机。

52.如图17~20所示,图17为现有技术四的无刷电机反电动势波形图,现有技术四中,无刷电机的定子外径d2为53mm,定子内径d1为27mm,定子齿宽b1为6.4mm,定子轭厚t1为3.7mm,定子外径d2与定子内径d1之比为1.963,定子齿宽b1与定子内径d1之比为0.237,定子轭厚t1与定子内径d1之比为0.137。图18为本实用新型地实施方式四的无刷电机反电动势波形图,在实施方式四中,无刷电机的定子外径d2 为53mm,定子内径d1为29mm,定子齿宽b1为7.7mm,定子轭厚t1为4.6mm,定子外径d2与定子内径d1之比为1.828,定子齿宽b1与定子内径d1之比为0.266,定子轭厚t1与定子内径d1之比为0.159。现有技术四中和实施方式四中的无刷电机,定子冲片的厚度相同,且两个定子铁芯是有相同片数的定子冲片叠加而成,也就是定子铁芯的高度相同(图中未示出)。图19和图20中的波形图对比可以明显看出,现有技术四中的无刷电机反电动势波形在波峰和波谷处有明显的锯齿波动,且整个波形的上升和下降趋势都是不平滑的,也就是变化趋势是不平稳的,而本实用新型的实施方式四中的反电动势波形是平滑的正弦波,明显实施方式四中的无刷电机工作时会更平稳,抖动也更小,因此无刷电机的效率会更高,转速更大,噪音会更低。如图19所示,是本实用新型实施方式四和现有技术四的无刷电机效率对比示意图,其中实线为本实用新型实施方式四在不同扭矩下的效率,虚线为现有技术四在不同扭矩下的效率,从对比示意图中可以清楚的看出,实施方式四的无刷电机在任何扭矩下,其效率都是高于现有技术四的无刷电机。图20是本实用新型实施方式四和现有技术四的无刷电机转速对比示意图,其中实线为本实用新型实施方式四在不同扭矩下的转速,虚线为现有技术四在不同扭矩下的转速,实施方式四的无刷电机在任何扭矩下,其转速也都是高于现有技术四的无刷电机。

53.如图21~24所示,图21为现有技术五的无刷电机反电动势波形图,现有技术五中,无刷电机的定子外径d2为63mm,定子内径d1为34mm,定子齿宽b1为8.1mm,定子轭厚t1为4.7mm,定子外径d2与定子内径d1之比为1.853,定子齿宽b1与定子内径d1之比为0.238,定子轭厚t1与定子内径d1之比为0.138。图22为本实用新型地实施方式五的无刷电机反电动势波形图,在实施方式五中,无刷电机的定子外径d2 为63mm,定子内径d1为36.2mm,定子齿宽b1为10.3mm,定子轭厚t1为5.6mm,定子外径d2与定子内径d1之比为1.740,定子齿宽b1与定子内径d1之比为0.285,定子轭厚t1与定子内径d1之比为0.155。现有技术五中和实施方式五中的无刷电机,定子冲片的厚度相同,且两个定子铁芯是有相同片数的定子冲片叠加而成,也就是定子铁芯的高度相同(图中未示出)。图21和图22中的波形图对比可以明显看出,现有技术五中的无刷电机反电动势波形在波峰和波谷处有明显的锯齿波动,且整个波

形的上升和下降趋势都是不平滑的,也就是变化趋势是不平稳的,而本实用新型的实施方式五中的反电动势波形是平滑的正弦波,明显实施方式五中的无刷电机工作时会更平稳,抖动也更小,因此无刷电机的效率会更高,转速更大,噪音会更低。如图23所示,是本实用新型实施方式五和现有技术五的无刷电机效率对比示意图,其中实线为本实用新型实施方式五在不同扭矩下的效率,虚线为现有技术五在不同扭矩下的效率,从对比示意图中可以清楚的看出,实施方式五的无刷电机在任何扭矩下,其效率都是高于现有技术五的无刷电机。图24是本实用新型实施方式五和现有技术五的无刷电机转速对比示意图,其中实线为本实用新型实施方式五在不同扭矩下的转速,虚线为现有技术五在不同扭矩下的转速,实施方式五的无刷电机在任何扭矩下,其转速也都是高于现有技术五的无刷电机。

54.在一个可选的实施方式中,无刷电机1还包括:电机轴承30,沿着转子组件20 的中心轴设置;前端板40,垂直于定子组件10的中心轴且设置在定子组件10的一端;后端板50,垂直于定子组件10的中心轴且设置在定子组件10的另一端。其中前端板 40和后端板50固定的连接在定子组件10的两端,用于线圈绕组12沿着齿部112缠绕在前端板40和后端板50上。

55.在一个可选的实施方式中,定子铁芯11具有6个齿部112,齿部112沿着内环面 111b对称设置。

56.本实用新型中的一种电动工具具有上述实施方式中的无刷电机,由于无刷电机的效率更高,转速更大,噪音更低,本实施方式中的电动工具的效率也更高,转速也更大,噪音也更低。

57.上述具体实施方式仅仅对本实用新型的优选实施方式进行描述,而并非对本实用新型的保护范围进行限定。在不脱离本实用新型设计构思和精神范畴的前提下,本领域的普通技术人员根据本实用新型所提供的文字描述、附图对本实用新型的技术方案所作出的各种变形、替代和改进,均应属于本实用新型的保护范畴。本实用新型的保护范围由权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。