1.本实用新型涉及天然气开采领域。更具体地说,本实用新型涉及一种集成泡排与增压功能的排水采气装置。

背景技术:

2.在天然气开采过程中,由于地质层压力较高,水在高压情况下气化,一般随天然气一起从采气井井口输出,但是,随着气田进入开发后期,天然气和气态的水不断的从地质层抽出,采气井中压力逐渐降低,气态的水液化成液态水,在天然气井底部形成积液,影响天然气的正常输出,严重的甚至造成关井停产。目前常用的提产措施主要有排水采气工艺和增压采气工艺,前者通过向井内注入泡排剂将井底积液举升至地面来进行提产,后者通过将高压气体注入套管内,增大气井生产压差来实现提产。

3.据调研所知目前国内的气田已逐步进入开采后期,大约30%左右属于低压气井,余下的70%气井预计每年有5%―10%进入低压状态。由于低压气井井口压力不足,气井濒临枯竭;同时积液愈加严重,导致泡排频度加大,而现有人工泡排方式难以维系气田稳产需要,单一的增压或排液措施已难以满足生产需求。

4.为解决上述问题,需要提供一种集成泡排与增压功能的排水采气装置,实现气井的高产稳产需求。

技术实现要素:

5.本实用新型的目的是提供一种集成泡排与增压功能的排水采气装置,将增压装置和泡排装置集成,通过控制系统实时调整工作模式以满足不同工况下的排水采气需求,并通过分级式的过滤系统保证了油气液混输模式下各部件的稳定工作,在提高采气效率的同时提高了采气质量。

6.为了实现根据本实用新型的这些目的和其它优点,提供了一种集成泡排与增压功能的排水采气装置,包括:

7.多相增压装置,其输入端通过第一输入管与采气管的输出端连通;

8.泡排装置,其包括反应罐,其输出端通过第二输入管与所述多相增压装置的输入端连通;泡排管,其一端与所述多相增压装置的输出端连通,另一端伸入采气管中;

9.三相分离器,其输入端通过增压管与所述多相增压装置的输出端连通,所述三相分离器的气体输出端分别通过第一输出管、第二输出管与外输管道、采气管外部的套管连通;

10.过滤系统,其包括第一过滤器,其设置在所述第一输入管、所述第二输入管的交汇段;第二过滤器,其设置在所述第一输出管、所述第二输出管的交汇段;

11.控制系统,其包括多个控制阀,所述第一输入管、所述第一输出管、所述第二输出管、所述第二输入管、所述泡排管、所述增压管上均对应设有控制阀,任一控制阀设置为用于控制对应管路的通断;控制器,其与所述多个控制阀电连接。

12.优选的是,所述集成泡排与增压功能的排水采气装置,所述过滤系统还包括第三过滤器,其输入端通过第三输出管与所述三相分离器的油输出端连通,所述第三过滤器的输出端通过油管与所述多相增压装置的输入端连通,所述第三输出管上对应设有控制阀。

13.优选的是,所述集成泡排与增压功能的排水采气装置,所述过滤系统还包括第四过滤器,其输入端通过第四输出管与所述三相分离器的液体输出端连通,所述第四过滤器的输出端通过水管与所述反应罐连通,所述第四输出管上对应设有控制阀。

14.优选的是,所述集成泡排与增压功能的排水采气装置,还包括止回系统,其包括多个单向阀,所述第一输入管、所述第二输入管、所述第二输出管、所述泡排管、所述油管、所述水管上均设有单向阀,任一单向阀与所述控制器电连接。

15.优选的是,所述集成泡排与增压功能的排水采气装置,还包括空压机,其设置在所述第二输出管上并与所述控制器电连接。

16.优选的是,所述集成泡排与增压功能的排水采气装置,还包括液位检测装置,其设置为用于检测采气井的积液高度并与所述控制器电连接。

17.本实用新型至少包括以下有益效果:

18.本实用新型将增压装置和泡排装置集成在同一排水采气装置内,通过控制系统根据气井积液情况实时调整工作模式(泡排/增压)以满足不同工况下的排水采气需求,使排水采气装置既能够向生产通道内输送泡排剂以降低井底积液高度,又能够通过增压气举工艺实现低压气井复产,从而更好的适应长期处于低压状态的气井采气施工,提高采气效率并保证气井产量;同时,针对上述多相混输的工作环境,通过前置的第一过滤器滤去来自采气管的油气混合物或泡排反应罐中的固体杂质,保证了多相增压装置和三相分离器等部件的稳定工作,通过后置的第二过滤器滤去分离后的天然气中的气体杂质(h2s、co2等),并与三相分离器配合避免了工作模式反复切换后泡排剂的组分混入增压或外输的天然气中,提高了套管的耐久性和外输的天然气质量。

19.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

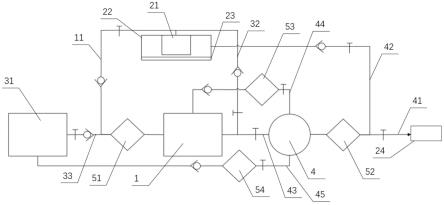

20.图1为本实用新型一个实施例的一种集成泡排与增压功能的排水采气装置的结构示意图。

21.附图标记说明:

22.1、多相增压装置;11、第一输入管;21、采气管;22、套管;23、采气井;24、外输管道;31、反应罐;32、泡排管;33、第二输入管;4、三相分离器;41、第一输出管;42、第二输出管;43、增压管;44、第三输出管;45、第四输出管;51、第一过滤器;52、第二过滤器;53、第三过滤器;54、第四过滤器。

具体实施方式

23.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

24.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所

述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.如图1所示,本实用新型提供一种集成泡排与增压功能的排水采气装置,包括:

26.多相增压装置1,其输入端通过第一输入管11与采气管21的输出端连通;

27.泡排装置,其包括反应罐31,其输出端通过第二输入管33与所述多相增压装置1的输入端连通;泡排管32,其一端与所述多相增压装置1的输出端连通,另一端伸入采气管中;

28.三相分离器4,其输入端通过增压管43与所述多相增压装置1的输出端连通,所述三相分离器4的气体输出端分别通过第一输出管41、第二输出管42与外输管道24、采气管21外部的套管22连通;

29.过滤系统,其包括第一过滤器51,其设置在所述第一输入管11、所述第二输入管33的交汇段;第二过滤器52,其设置在所述第一输出管41、所述第二输出管42的交汇段;

30.控制系统,其包括多个控制阀,所述第一输入管11、所述第一输出管41、所述第二输出管42、所述第二输入管33、所述泡排管32、所述增压管43上均对应设有控制阀,任一控制阀设置为用于控制对应管路的通断;控制器,其与所述多个控制阀电连接。

31.上述技术方案中,多相增压装置1为能够实现油、液、气三种状态的流体增压传输的装置,可选用气液混输泵或同步回转压缩机等设备,既能够对液态的泡排剂进行增压输送,也能够对来自采气管21的采出气进行增压输送。反应罐31用于按一定比例制备泡排剂。第一过滤装置用于过滤泡排剂中的沉淀物或气井采出气中的大颗粒固体杂质等,可选用常规过滤网,三相分离器4为常规的油、气、液三相分离装置,分离出的气体中仍含有采出气中的气体杂质(如h2s、co2等),因此设置有第二过滤器52,专用于过滤分离出的天然气中的气体杂质,可选用化学过滤器(如化学溶液、活性炭吸附等)。所述控制系统还配套设有采气监测设备,包括对气井、排水采气装置不同位置的压力、温度的监测。工作人员可根据采气井23内的实时积液情况结合采气井压力等参数,通过控制器指令调节控制阀的通断以实现不同的工作模式切换,具体的,所述排水采气装置包括三种工作模式:在气井压力足够,且井底积液情况处于安全状态下时,选择正常工作模式,所述第一输入管11、所述第一输出管41处于连通状态,所述第二输入管33、所述泡排管32、所述第二输出管42处于断开状态,来自采气管21的油气混合物依次经第一过滤器51过滤、多相增压装置1增压后输送至三相分离器4中进行分离,分离出的气体混合物经第二过滤器52进行过滤后直接外输。在气井压力明显不足或井底积液情况严重时,选择增压工作模式或泡排工作模式,其中,增压工作模式下:所述第一输入管11、所述第一输出管41、所述第二输出管42处于连通状态,所述第二输入管33、所述泡排管32处于断开状态,来自采气管21的油气混合物依次经第一过滤器51过滤、多相增压装置1增压后输送至三相分离器4中进行分离,分离出的气体混合物经第二过滤器52进行过滤后部分外输,部分输送至采气管21外部的套筒内,通过气举工艺增大气井的生产压差,并提高天然气携液能力,实现排水采气;在泡排工作模式下,所述第二输入管33、所述泡排管32处于连通状态,所述第一输入管11、所述第一输出管41、所述第二输出管42处于断开状态,在反应罐31中配置完成的泡排剂经第一过滤器51过滤后输入多相增压装

置1中进行增压,然后通过泡排管32输送至采气管中,减少井筒内气流举升过程中液体的“滑脱损失”,从而实现排水采气。其中,大部分控制阀为常规电动阀(仅控制通断),第一输出管41、第二输出管42上的控制阀可选用高压可调电动阀,其设置为用于调节对应管道内的流体流速,在增压工作模式下,可根据气井压力和积液的实际情况(严重程度)调整两个输出管内的相对流速,在保证采气产量的同时保证采气稳定性。

32.本实用新型将增压装置和泡排装置集成在同一排水采气装置内,通过控制系统根据气井积液情况实时调整工作模式(泡排/增压)以满足不同工况下的排水采气需求,使排水采气装置既能够向采气井的生产通道内输送泡排剂以降低积液高度,又能够通过增压气举工艺实现低压气井复产,从而更好的适应长期处于低压状态的气井采气施工,提高采气效率并保证气井产量。同时,针对上述多相混输的工作环境,通过前置的第一过滤器51滤去来自采气管21的油气混合物或泡排反应罐31中的固体杂质,避免大颗粒固体杂质进入机械设备内,保证了多相增压装置1和三相分离器4等部件的稳定工作,通过后置的第二过滤器52滤去分离后的天然气中的气体杂质(h2s、co2等),并与三相分离器4配合避免了工作模式反复切换后泡排剂的组分混入增压或外输的天然气,即粘附或沉淀在管壁、多相增压装置1内的表面活性剂、水等组分可能会在高压气体作用下被吹入三相分离器4,三相分离器4可分离出其中的油性介质和液体,但仍有可能存在雾化的泡排剂组分混入经三相分离器4分离出的气体混合物中,第二过滤器52在除去采气井采气中自带的气体杂质的同时也能够过滤上述因混输产生的杂质,进一步保证了用于套管增压和外输的天然气质量。常规的气举工艺中用于增压的天然气中包含多种酸性杂质,对套管存在腐蚀性,长期工作的情况下容易造成套管的损坏,本实用新型的分级过滤系统按照过滤功能区分进行针对性的设置,能够更有效的过滤目标杂质,在一定程度上避免了加压气体对套管的损坏,提高了套管使用的耐久性。另外,单一的气举工艺容易在气井底部形成大量积液,本实用新型中通过泡排工作模式的切换弥补了气举工艺的不足,实现了气井的高产稳产需求。

33.在另一技术方案中,所述的集成泡排与增压功能的排水采气装置,所述过滤系统还包括第三过滤器53,其输入端通过第三输出管44与所述三相分离器4的油输出端连通,所述第三过滤器53的输出端通过油管与所述多相增压装置1的输入端连通,所述第三输出管44上对应设有控制阀。上述技术方案中,多相增压装置1(混输泵、多相压缩机等)工作需要润滑介质进行润滑,经三相分离器4分离出的油性介质可作为润滑介质重复利用,对多相增压装置1进行润滑。第三过滤器53用于过滤经三相分离器4分离出的油中的杂质(包括分离不彻底的水分、小颗粒杂质等),第三过滤器53可选用常规的润滑油过滤器,其具体结构不详细叙述。当第三输出管44上的控制阀开启时,经第三过滤器53过滤后的油可从输入端进入多相增压装置1内进行润滑,从而,对采气过程中产生的副产物进行充分利用,进一步降低施工成本。

34.在另一技术方案中,所述的集成泡排与增压功能的排水采气装置,所述过滤系统还包括第四过滤器54,其输入端通过第四输出管45与所述三相分离器4的液体输出端连通,所述第四过滤器54的输出端通过水管与所述反应罐31连通,所述第四输出管45上对应设有控制阀。上述技术方案中,第四过滤器54用于过滤经三相分离器4分离出的液体中的杂质(滤出较为纯净的水),可选用常规的水过滤器。当第四输出管45上的控制阀开启时,经第四过滤器54过滤后的纯净水可进入反应罐31的罐体内,同时,向反应罐31内加入适量的表面

活性剂并充分混合,以补充制备泡排剂并储存在反应罐31内。从而,进一步利用了采气过程中产生的副产物,节约资源。

35.在另一技术方案中,所述的集成泡排与增压功能的排水采气装置,还包括止回系统,其包括多个单向阀,所述第一输入管11、所述第二输入管33、所述第二输出管42、所述泡排管32、所述油管、所述水管上均设有单向阀,任一单向阀与所述控制器电连接。具体的,所述单向阀设置为用于控制对应管路内的流体运动方向。位于第一输入管11上的单向阀控制来自采气管21的油气混合物单向流入第一过滤器51内进行过滤,位于第二输入管33上的单向阀控制来自反应罐31的泡排剂单向流入第一过滤器51内进行过滤,上述两个单向阀也能够避免第一输入管11或第二输入管33内的流体回流至另一管路内,造成污染。位于第二输出管42上的单向阀控制来自第二过滤器52的(相对纯净)高压天然气单向流入套管22内进行增压,避免套管22内的油气混合物或其他杂质回流;位于泡排管32上的单向阀控制泡排剂单向流入井底积液内进行反应,并避免采气管内气体反向回流;位于油管上的单向阀控制经第三过滤器53过滤的油进入多相增压装置1中进行润滑,并避免来自第一输入管11或第二输入管33的流体流入;位于水管上的单向阀控制经第四过滤器54过滤的水进入反应罐31内备用(进行泡排剂制备)并避免反应罐31内液体回流。上述技术方案中,在排水采气装置内配套设置多个单向阀,能够有效防止管路内部流体反向回流至上一部件,污染原部件内储存或过滤好的流体/混合物,影响排水采气装置各部件的正常工作。

36.在另一技术方案中,所述的集成泡排与增压功能的排水采气装置,还包括空压机,其设置在所述第二输出管42上并与所述控制器电连接。其中,为保证增压效果,可在第二输出管42上设置额外的气体加压装置,在本实施例中选用空气压缩机对进入第二输出管42内的天然气进行二次加压,实现气举工艺中的连续加压生产,特别是应用在低压气井中时,能够进一步提高采气效率(所述空压机未在图1中示出)。

37.在另一技术方案中,所述的集成泡排与增压功能的排水采气装置,还包括液位检测装置,其设置为用于检测采气井的积液高度并与所述控制器电连接。上述技术方案中,所述液位检测装置可选用现有的技术产品,如气井积液远程检测仪,其安装在采气井井口处,并配套设置有传感器等监测装置,利用井筒内油管与套管的压差声爆产生探测声波进行液面测量液面深度,再结合井口温度压力等数据,通过连通管原理、节流器参数实时得出气井生产过程中积液面数据。通过液位检测装置得到的采气井积液高度数据能够实时传递给控制器,控制系统通过比较当前积液高度与设定的阈值,判断合适的排水采气装置的工作模式,并通过控制器发出指令,最终反馈到各控制阀上,实现泡排/增压工作模式的及时、快速切换。从而,实现排水采气装置工作模式的自动判断与选择,减少了人为操作失误带来的风险点,提高了装置的智能化程度。

38.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。