1.本实用新型属于聚合物层状复合构件领域,尤其涉及一种超高分子量聚乙烯层状复合构件以及具有该层状复合构件的风电叶片。

背景技术:

2.超高分子量聚合物是指分子量极高的高分子材料,具有优越的综合性能,尤其是具备普通高分子材料所没有的优异性能。比如,超高分子量聚乙烯(uhmwpe)是一种具有抗冲击性、耐磨性、自润滑性、无毒性、化学惰性、耐低温性等优良性能的新型热塑性工程材料,广泛应用于纺织、造纸、食品、化工、包装、建筑、医疗、军事等领域。

3.风电叶片是风力发电机的核心部件之一,其良好的设计、可靠的质量和优越的性能是保证风电机组正常稳定运行的决定因素。随着风电叶片的大型化趋势,主流型号已经可以到达90米的长度,风电叶片在运行中其叶尖线速度可达100m/s。如此高的速度下风电叶片尤其是叶片的前缘部分会遭受来自空气中的风沙、烟雾、雨滴的侵蚀,造成表面保护材料磨损,进而叶片基材出现砂眼甚至胶黏剂磨穿等现象,使得叶片气动性能下降,影响发电效率,甚至导致叶片破裂或断裂,因此对叶片前缘部位采取保护措施非常必要。

4.目前,在风电叶片的保护方面应用最为广泛的是涂料保护。根据涂料性能指标:强的附着力、一定的柔韧性、较强的耐磨耐冲击性能、耐候性能、表面平滑性能等要求。目前较为理想的涂料为聚氨酯型涂料,丙烯酸类涂料,有机硅树脂涂料和氟碳聚合物涂料。但是,至今为止还没有一种涂料能全部满足叶片保护的全部性能。且在风电叶片的整个服役期间需要多次的维护。

5.此外,聚氨酯薄膜是目前常用的一种保护膜材料,但受限于材料本身的极性性质,在服役期间容易水解且抗脏污与抗结冰能力差,难以匹配风电叶片的服役期。

6.将综合性能优异的超高分子量聚乙烯用于风电叶片的生产和保护成为目前技术热点。然而,超高分子量聚乙烯的加工性能差,本领域通常采用加入多种助剂的方式以降低分子量而使其便于成型,但分子量的降低容易导致其综合性能的下降,无法满足风电叶片等严苛条件下产品的使用需求;或者非连续的、低效率的成型方式以维持其高分子量,但却难以大规模、连续化生产。此外,超高分子量聚乙烯的粘结性能不佳,极大限制了该材料与其他材料的配合及广泛应用,本领域技术人员使用多种粘合剂以期获得满意的粘结效果,但普通的粘合方式难以实现超高分子量聚乙烯与其他材料的稳定接合,因而成果寥寥。

7.综上所述,在保证超高分子量聚乙烯综合性能的基础上,赋予超高分子量聚乙烯膜或其复合膜与其他材料良好的粘结性能,是本领域亟待解决的技术问题。

技术实现要素:

8.针对上述现有技术中存在的缺陷,本实用新型的目的在于提供一种层状复合构件,其可用于风电叶片。

9.具体而言,该层状复合构件包括:超高分子量聚乙烯外层和三元乙丙橡胶层;所述

三元乙丙橡胶层与所述超高分子量聚乙烯外层直接粘合为一体,且所述三元乙丙橡胶层的面向所述超高分子量聚乙烯外层的相反面为该层状复合构件的对外粘合面,所述层状复合构件的总厚度为0.5-1.5mm。

10.进一步的,超高分子量聚乙烯外层的厚度为0.3-0.8mm,优选0.4-0.6mm。其中,超高分子量聚乙烯的分子量大于350万。

11.进一步的,三元乙丙橡胶层的厚度为0.2-0.8mm,优选0.4-0.6mm。其中的三元乙丙橡胶为二次硫化的三元乙丙橡胶。

12.进一步的,所述层状复合构件对外粘合面上具有立体图案,立体图案的深度为100-200μm。立体图案可为单一图案,也可为多种图案的组合,例如在橡胶层边缘区域和中心区域采用不同的立体图案。

13.本实用新型的另一目的在于提供一种具有上述层状复合构件的风电叶片。

14.进一步的,所述风电叶片包括叶片主体部分,所述层状复合构件位于所述叶片主体部分的最外层。特别的,所述层状复合构件至少位于所述叶片主体部分的前缘部分。

15.本实用新型的层状复合构件一方面借助于超高分子量聚乙烯外层能够明显地改进转风电叶片的耐磨性和耐候性。另一方面,硫化可理解为包含在橡胶层中的聚合物的交联反应。橡胶理解为经硫化的、即交联的生胶,换言之是经聚合的生胶。本层状复合构件采用二次硫化的三元乙丙橡胶,具体的,生胶经过诱导硫化后与超高分子量聚乙烯膜层合,使得生胶能够充分浸润超高分子量聚乙烯膜表面,之后充分硫化定型,形成产品中的三元乙丙橡胶层,从而经由机械的粘附实现橡胶层到超高分子量聚乙烯外层的连结。

16.本实用新型,优点具体在于:

17.1)通过三元乙丙橡胶的诱导硫化和完全硫化两个过程,将超高分子量聚乙烯膜和三元乙丙橡胶层稳定粘合。

18.2)本实用新型的层状复合构件由于其组成和结构优势,在收卷时,橡胶层与相邻、非接合的超高分子量聚乙烯膜层之间不会粘连,无需使用离型层或保护层,经济环保。

19.3)通过压花辊在复合构件的三元乙丙橡胶层上形成立体图案,提供机械锚固结合点,提升复合构件对外接合性能。

20.4)使用具有偏心芯棒的挤出机,利用拉伸流变作用力将超高分子量聚乙烯原料熔融塑化并输送至基于动态延展的挤压成型模头,熔体在挤压成型模头中先形成壁厚非均匀的较大直径管状胚,管状胚壁厚较大的部分在偏心旋转芯棒的径向挤压作用下沿周向不断延展压缩至均匀或趋于均匀,加之逐步收敛的挤压成型模头对原料也存在沿轴向的延展力,最终将超高分子量聚乙烯挤压成型为壁厚均匀的管状胚;之后利用挤出机下游的片材压延辊组将三维管状胚辊压为二维片材。通过上述方式,将超高分子量聚乙烯的分子量保持在350万以上,不损害其综合性能,且连续、有效成型为二维片材。

附图说明

21.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

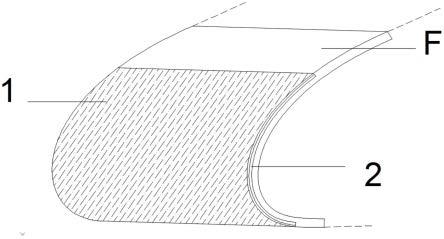

22.图1是示出根据本实用新型二层复合膜结构的示意图;

23.图2是示出根据本实用新型三元乙丙橡胶层的对外粘合面的示意图;

24.图3是示出根据本实用新型前缘部分具有复合膜的风电叶片的示意图。

25.附图标记说明:1-超高分子量聚乙烯外层,2-三元乙丙橡胶层,f-风电叶片。

具体实施方式

26.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

27.本实用新型中所使用的术语“层状复合构件”表示具有层状的、复合结构和组成的部件,根据各层厚度等影响因素的调整,该部件既可为柔性,也可为刚性。

28.如图1-2所示的,一种层状复合构件包括:超高分子量聚乙烯外层1和三元乙丙橡胶层2,三元乙丙橡胶层2与超高分子量聚乙烯外层1直接粘合为一体,且所述三元乙丙橡胶层2的面向所述超高分子量聚乙烯外层1的相反面为该层状复合构件的对外粘合面,层状复合构件的总厚度为0.5-1.5mm。

29.超高分子量聚乙烯外层1的厚度为0.3-0.8mm,优选0.4-0.6mm。其中,超高分子量聚乙烯的分子量大于350万。

30.三元乙丙橡胶层2的厚度为0.2-0.8mm,优选0.4-0.6mm。

31.其中,本发明使用的橡胶为经过诱导硫化和完全硫化的三元乙丙橡胶,通过三元乙丙橡胶二次硫化的过程,将超高分子量聚乙烯外层1和三元乙丙橡胶层2稳定粘合。

32.三元乙丙橡胶层2面向超高分子量聚乙烯外层1的相反面为对外粘合面,其上具有立体图案,立体图案的深度为100-200μm。立体图案可为单一图案,也可为多种图案的组合,例如在橡胶层边缘区域和中心区域采用不同的立体图案。

33.使用具有偏心芯棒的挤出机结合片材压延辊组制备超高分子量聚乙烯外层1,利用拉伸流变作用力将超高分子量聚乙烯原料熔融塑化并输送至基于动态延展的挤压成型模头,熔体在挤压成型模头中先形成壁厚非均匀的较大直径管状胚,管状胚壁厚较大的部分在偏心旋转芯棒的径向挤压作用下沿周向不断延展压缩至均匀或趋于均匀,加之逐步收敛的挤压成型模头对原料也存在沿轴向的延展力,最终将超高分子量聚乙烯挤压成型为壁厚均匀的管状胚;之后利用挤出机下游的片材压延辊组将三维管状胚辊压为二维片材。通过上述方式,将超高分子量聚乙烯的分子量保持在350万以上,不损害其综合性能,且连续、有效成型为二维片材。

34.该层状复合构件可通过四辊压延机进行制备。四辊压延机包括依次排列的上辊、中辊、下辊,上辊旁侧设置有旁辊;四辊压延机的各辊均配置有位置调节机构,控制中辊与下辊的间隙为1

±

0.5mm,上辊和旁辊的温度135-145℃,中辊温度为135-145℃,下辊温度为70-100℃。四辊压延机之后还依次设置具有电加热器和热风循环系统的恒温烘道、压花辊组、冷却装置、张力控制辊和收卷辊等装置。恒温烘道的温度在115-130℃均匀恒定;压花辊组包括压花辊和支撑辊,在复合构件的三元乙丙橡胶层1上形成立体图案,提供机械锚固结合点,提升复合构件对外接合性能;冷却装置包括传输带和位于传输带上方的冷却风扇,从而在连续生产过程中对层状复合构件进行有效冷却;同时,层状复合构件由于其组成和结构优势,在收卷时,橡胶层与相邻、非接合的超高分子量聚乙烯膜层之间不会粘连,无需使用离型层或保护层,经济环保。

35.层状复合构件的制备过程具体如下:

36.将上辊、中辊、旁辊加热到135-145℃,下辊加热到70-100℃,三元乙丙橡胶层供应装置将包含三元乙丙橡胶生胶的橡胶层原料供应至上辊和旁辊之间,进行诱导硫化,硫化时间为0.3-3min;挤出机将分子量大于350万的超高分子量聚乙烯挤出,并经过片材压延辊组后供应至四辊压延机的中辊和下辊之间,且与经过诱导硫化的三元乙丙橡胶在中辊和下辊之间进行热压合,控制中辊与下辊的间隙为0.5-1.5mm,超高分子量聚乙烯外层1厚度0.3-0.8mm,三元乙丙橡胶层1厚度为0.2-0.8mm,形成的层状复合构件进入长度为5-10米、设有电加热器和热风循环系统的恒温烘道,烘道采用侧方开合方式,层状复合构件在烘道中的行进速度为1-2m/min,充分硫化,硫化时间为5-10min,层状复合构件通过烘道后进入压花辊,压花辊在三元乙丙橡胶层1上形成立体图案,提高粘接面的粗糙度,之后通过冷却装置的传输带,利用位于传输带上方的冷却风扇,使层状复合构件冷却至常温后经过张力控制辊进入收卷辊进行收卷。

37.如图3所示的,一种具有上述层状复合构件的风电叶片f,层状复合构件位于风电叶片f的叶片主体前缘部分最外层,防护效果好、耐候性强、经济环保,且适合大规模、连续化生产。

38.以上介绍了本发明的较佳实施方式,旨在使得本发明的精神更加清楚和便于理解,并不是为了限制本发明,凡在本发明的精神和原则之内,所做的修改、替换、改进,均应包含在本发明所附的权利要求概括的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。