1.本发明涉及热镀锌技术领域,特别涉及热镀锌机组运行过程中沉没辊系受力预报方法。

背景技术:

2.热镀锌是板带产品的最后一道工序,板带表面质量,如镀锌厚度均匀性、上下表面镀层厚度偏差量是热镀板带表面质量的主要衡量指标。板带在热镀锌工艺时,首先经过连续退火工艺过程,而后进入锌锅内的沉没辊系(沉没辊、稳定辊及矫正辊构成),随后出锌锅进入气刀处,刮去板带表面的多余的锌层,最后冷却成形。

3.由于锌锅内含有很多锌渣,如浮渣和沉渣,同时锌锅是处于高温、锌液场等多物理场作用下沉没辊系各辊受力比较复杂。为研究实现沉没辊系在锌锅内处于最佳工作状态,处于振动幅度最小,需要掌握辊系的受力状态,实现对其精确化控制,从而对沉没辊系工艺参数优化提供理论基础。

4.现有技术中,如发明cn101201276-沉没辊两端轴颈受力的检测方法和装置中,通过检测带钢左右两边部的振动信号,来检测沉没辊两端轴颈受力,但不能在线实现,即不能热镀锌机组运行过程中沉没辊系受力预报。

5.可见,目前现场难以实现沉没辊系各辊的受力状态预报,也就无法实现相关工艺参数优化。因此,为了保证热镀锌机组的正常生产,提高带钢产品镀锌质量,减小沉没辊系在运行过程中振动及磨损,亟需热镀锌机组运行过程中沉没辊系受力预报方法。

技术实现要素:

6.有鉴于此,本发明提供了热镀锌机组运行过程中沉没辊系受力预报方法,该方法是根据锌锅内浸没在锌液内沉没辊系工作状态,实现对沉没辊、稳定辊、矫正辊的受力预报,能够在热镀锌机组运行过程中进行沉没辊系受力预报,进而为相关工艺参数优化奠定了基础。

7.为此,本发明提供了以下技术方案:

8.本发明提供了一种热镀锌机组运行过程中沉没辊系受力预报方法,所述方法包括以下步骤:

9.2、一种热镀锌机组运行过程中沉没辊系受力预报方法,其特征在于,所述方法包括以下步骤:

10.步骤a、设定沉没辊系中辊的辊号λ,初值λ=1;

11.步骤b、获取镀锌机组沉没辊系辊的设备参数以及带钢生产工艺参数;

12.步骤c、根据几何法推导的公式,并结合实际工况的矫正辊插入量确定沉没辊系各辊在工作状态下的包角θ;

13.步骤d、将辊接触区带钢沿辊周向划分m个横向条元;再沿任意辊接触区带钢横向条元的横向划分n个子单元,并计算与沉没辊接触带钢的任意(i,j)子单元坐标值(θi,zj);

14.步骤e、计算辊号为λ的辊对带钢单元的接触压力n

i,j

和滚动摩擦力f

i,j

,计算公式为:

[0015][0016]fi,j

=τk·ni,j

;

[0017]

其中,t

i,j

为带钢单元旋入端的张力,t

i,j

=t0;t0为带钢初始设定张力;t

′

i,j

为带钢单元旋出端的张力,δg

i,j

为带钢单元受到重力与浮力的合力,h、ρ

fe

、ρ

zn

、v、b为带钢生产工艺参数,分别表示带材的厚度、带钢密度、锌锅内高温下锌液密度、带钢运行速度、带材宽度;r为辊的设备参数,表示辊半径;τk为辊面子单元所在辊的全周向区域摩擦系数;

[0018]

步骤f、计算带钢对各辊的辊面滚动摩擦力矩m以及各辊受到的总接触压力n:

[0019][0020][0021]

步骤g、计算各辊的轴端支撑力f以及摩擦阻力矩md,计算公式为:

[0022]

其中,

[0023]

md=μfd/2;

[0024]

其中,δg为沉没辊系重力与浮力的合力,δg=g-ρ

zn

gv;其中,g为重力加速常量;v、g、l、d、μ为辊的设备参数,分别表示辊的有效体积、辊的重力、辊的辊身长、辊轴颈直径、辊的轴颈与轴瓦间初始摩擦系数;b为带钢生产工艺参数,表示带材宽度;

[0025]

步骤h、判断λ≤3是否成立,若λ≤3成立,则令λ=λ 1,并返回执行步骤b,进行下一个辊的受力预报;若λ≤3不成立,则输出沉没辊系各辊受到的总接触压力n、带钢的摩擦驱动力矩m、轴端支持力f及其摩擦阻力矩md。

[0026]

进一步地,所述沉没辊系包括:沉没辊、稳定辊及矫正辊。

[0027]

进一步地,确定沉没辊系各辊在工作状态下的包角,包括:

[0028]

判断λ=1是否成立,若λ=1成立,则:

[0029][0030]

并令r

*

=r,θ

*

=θ,辊包角θ的正向角θ

、负向角θ-为:

[0031][0032]

若不成立,则

[0033]

判断λ=2是否成立,若λ=2成立,则

[0034]

若λ=2不成立,则

[0035]

其中,θ0为带钢与辊包角初始值,δs为矫正辊插入量,r

*

、θ

*

、是过程变量,初值均为0。

[0036]

进一步地,分别计算与辊接触带钢的任意(i,j)子单元坐标值(θi,zj)包括:

[0037]

其中,θ为辊的包角,θ-为辊包角的负向角。

[0038]

进一步地,还包括:计算带钢对各辊的接触压力n的方向角φ,计算公式为:

[0039]

进一步地,辊面子单元所在辊的全周向区域摩擦系数τk的计算方式如下:

[0040]

在各辊沿其辊面轴向均匀选取若干个子单元n

*

,并通过测量传感器测量得出在各辊表面上对应这些点的锌渣沉积厚度hk,其中k=1,2,...,n

*

,n

*

≤n;

[0041]

计算辊面子单元所在辊的全周向区域摩擦系数τk,计算公式为:其中,为辊的辊面平均锌渣沉积厚度,τ为带钢生产工艺参数,表示带钢与辊的辊面间的初始摩擦系数。

[0042]

本发明的优点和积极效果:本发明能够根据冷轧成品带钢热镀锌的现场生产情况,充分结合热镀锌机组的设备特点,通过对机组沉没辊系相关参数收集,基于沉没辊系在线锌渣测量传感器、辊系动态包角求解算法,利用本发明在线辊系离散条元法计算方法和技术,可有效解决了在正常工况下沉没辊系受力计算,实现对沉没辊系动态载荷的预报,为后续沉没辊系受力动态控制及沉没辊系工艺参数的优化提供了理论基础及指导作用。而目前热镀锌机组无法实现辊系在线锌渣测量,也无法对辊系包角动态计算预测,更无法实现沉没辊系动态载荷预报。

附图说明

[0043]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0044]

图1为本发明实施例中沉没辊系组成示意图;

[0045]

图2(a)为本发明实施例中对与沉没辊接触带钢划分横向条元;

[0046]

图2(b)为本发明实施例中对带钢横向条元划分子单元;

[0047]

图3(a)为本发明实施例中对与稳定辊接触带钢划分横向条元;

[0048]

图3(b)为本发明实施例中对带钢横向条元划分子单元;

[0049]

图4(a)为本发明实施例中对与矫正辊接触带钢划分横向条元;

[0050]

图4(b)为本发明实施例中对带钢横向条元划分子单元;

[0051]

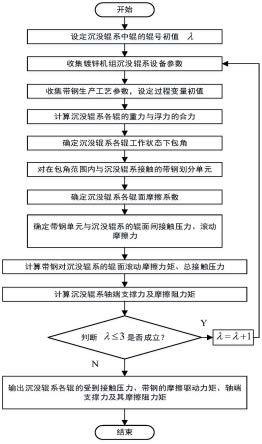

图5为本发明实施例中沉没辊系各辊受力预报流程图。

具体实施方式

[0052]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0053]

以如图1所示的某镀锌机组沉没辊系各辊(沉没辊系包括沉没辊、稳定辊、矫正辊)为例,结合图5示出的沉没辊系各辊受力预报流程图,对本发明提供的热镀锌机组运行过程中沉没辊系受力预报方法进行详细说明。

[0054]

实施例1:

[0055]

步骤a1,设定沉没辊系中辊的辊号λ初值λ=1,矫正辊、沉没辊和稳定辊的辊号依次为1、2、3;并依次取λ=2、λ=3。

[0056]

步骤b1,收集镀锌机组沉没辊系设备参数,包括辊系半径r,辊重力g,辊的有效体积v,辊的辊身长为l,辊轴颈直径d,辊的轴颈与轴瓦间初始摩擦系数μ,相关设备参数如表1(镀锌机组沉没辊、稳定辊设备参数)、表2(镀锌机组沉没辊、稳定辊轴端零件参数)所示。

[0057]

表1

[0058]

名称半径/mm重力/n浮力/n有效体积/m3辊身长/m沉没辊300900087600.12531.6稳定辊100200025000.03261.6矫正辊100200025000.03261.6

[0059]

表2

[0060]

[0061][0062]

步骤c1,收集带钢生产工艺参数,包括带钢运行速度v=120m/min,带钢初始设定张力t0=15kn,带材的宽度b=1000mm及厚度h=1.2mm,带钢密度ρ

fe

=7850kg/m3,带钢与沉没辊、稳定辊、矫正辊包角初始值分别为130

°

、0

°

、5

°

,锌锅内高温下锌液密度ρ

zn

=6510kg/m3,带钢与沉没辊、稳定辊、矫正辊的辊面间的初始摩擦系数都为0.04,矫正辊插入量δs=5mm,设定相关过程变量初值r

*

=0,θ

*

=0,

[0063]

步骤d1,根据辊的重力g、有效体积v和锌锅内高温下锌液密度ρ

zn

计算辊的重力与浮力的合力δg;计算公式为:δg=g-ρ

zn

gv;其中,g为重力加速常量,取9.8n/kg;可计算出沉没辊、稳定辊、矫正辊重力与浮力的合力分别为994.7n、258.9n、258.9n;

[0064][0065]

步骤e1,确定沉没辊系各辊在工作状态下的包角:

[0066]

e11)判断λ=1是否成立;若λ=1成立,则:

[0067][0068]

并令r

*

=r,θ

*

=θ,辊包角的正向角θ

、负向角θ-为:

[0069][0070]

若不成立,则转入e12);

[0071]

e12)辊包角θ为:

[0072][0073]

判断λ=2是否成立;若λ=2成立,则

[0074][0075]

若不成立,则

[0076][0077]

沉没辊系各辊的计算结果如表3所示。

[0078]

表3

[0079] 沉没辊稳定辊矫正辊包角/

°

13525.265.3正向角/

°

40032.65负向角/

°

95-25.2-32.65

[0080]

步骤f1,将各辊包角范围内接触带钢划分别沿辊周向划分条元、沿轴向划分子单元,并分别计算与辊接触带钢的任意(i,j)子单元坐标值(θi,zj),计算公式为:其中,θ为辊的包角,θ-为辊包角的负向角;m为将辊接触区带钢沿辊周向划分的横向条元数目,n为沿任意横向条元横向划分的子单元数目。沉没辊、稳定辊及矫正辊所划分的数目分别为5,5,5;再沿任意沉没辊、稳定辊及矫正辊接触区带钢横向条元的横向所划分分别为5,5,5。沉没辊、稳定辊、矫正辊上任意(i,j)子单元坐标值的计算结果如表4、5、6所示。

[0081]

表4

[0082]

单元i=1i=2i=3i=4i=5j=1(26

°

,0.32)(52

°

,0.32)(78

°

,0.32)(104

°

,0.32)(130

°

,0.32)j=2(26

°

,0.64)(52

°

,0.64)(78

°

,0.64)(104

°

,0.64)(130

°

,0.64)j=3(26

°

,0.96)(52

°

,0.96)(78

°

,0.96)(104

°

,0.96)(130

°

,0.96)j=4(26

°

,1.28)(52

°

,1.28)(78

°

,1.28)(104

°

,1.28)(130

°

,1.28)j=5(26

°

,1.6)(52

°

,1.6)(78

°

,1.6)(104

°

,1.6)(130

°

,1.6)

[0083]

表5

[0084]

单元i=1i=2i=3i=4i=5j=1(5

°

,0.32)(10

°

,0.32)(15

°

,0.32)(20

°

,0.32)(25

°

,0.32)j=2(5

°

,0.64)(10

°

,0.64)(15

°

,0.64)(20

°

,0.64)(25

°

,0.64)j=3(5

°

,0.96)(10

°

,0.96)(15

°

,0.96)(20

°

,0.96)(25

°

,0.96)j=4(5

°

,1.28)(10

°

,1.28)(15

°

,1.28)(20

°

,1.28)(25

°

,1.28)j=5(5

°

,1.6)(10

°

,1.6)(15

°

,1.6)(20

°

,1.6)(25

°

,1.6)

[0085]

表6

[0086]

单元i=1i=2i=3i=4i=5j=1(13

°

,0.32)(26

°

,0.32)(39

°

,0.32)(52

°

,0.32)(65

°

,0.32)j=2(13

°

,0.64)(26

°

,0.64)(39

°

,0.64)(52

°

,0.64)(65

°

,0.64)j=3(13

°

,0.96)(26

°

,0.96)(39

°

,0.96)(52

°

,0.96)(65

°

,0.96)j=4(13

°

,1.28)(26

°

,1.28)(39

°

,1.28)(52

°

,1.28)(65

°

,1.28)j=5(13

°

,1.6)(26

°

,1.6)(39

°

,1.6)(52

°

,1.6)(65

°

,1.6)

[0087]

步骤g1,在各辊沿其辊面轴向均匀选取若干个子单元n

*

,通过测量传感器测量得出在各辊表面上对应这些点的锌渣沉积厚度hk,其中k=1,2,..n.

*

,;

[0088]

运行过程线上测量,测量传感器沿辊轴向均匀移动,等间隔在辊面采样出若干点,

每个采样点对应带钢子单元;

[0089]

计算辊面子单元所在辊的全周向区域摩擦系数τk,计算公式为:其中,为辊的辊面平均锌渣沉积厚度,

[0090]

沉没辊、稳定辊及矫正辊的辊面子单元所在辊的全周向区域摩擦系数的计算结果如表7、表8、表9所示。

[0091]

表7

[0092][0093]

表8

[0094][0095]

表9

[0096][0097][0098]

步骤h1,当θi在辊的包角范围内,计算该辊对带钢单元的接触压力n

i,j

和滚动摩擦力f

i,j

,计算公式为:

[0099][0100]fi,j

=τk·ni,j

;

[0101]

其中,t

i,j

=t0;;

[0102]

步骤i1,计算带钢对各辊的辊面滚动摩擦力矩m以及各辊受到的总接触压力n及其接触角度φ计算公式为:

[0103][0104][0105][0106]

所计算带钢对沉没辊系各辊的辊面滚动摩擦力矩、接触压力及方向角如表10所示。

[0107]

表10

[0108] 滚动摩擦力矩/(kn.m)接触压力(kn)接触压力方向角沉没辊8.313.20.64稳定辊5.46.50.27矫正辊5.46.50.27

[0109]

步骤j1,计算各辊的轴端支撑力f以及摩擦阻力矩md,计算公式为:

[0110]

其中,

[0111]

md=μfd/2;

[0112]

计算得到的沉没辊系各辊的轴端支撑力及摩擦阻力矩如表11所示。

[0113]

表11

[0114] 摩擦阻力矩/(kn.m)轴端支撑力(kn)沉没辊0.860.91稳定辊0.490.83矫正辊0.490.83

[0115]

步骤k1,判断λ≤3是否成立;若成立,则令λ=λ 1,并转入步骤b);若不成立,则输出沉没辊系各辊受到的总接触压力n、带钢的摩擦驱动力矩m、轴端支持力及其摩擦阻力矩md。

[0116]

最后输出镀锌机组沉没辊系受力的预报值与实测值(实测值是通过布置在沉没辊系各辊轴端的力传感器测量获得的)对比,如表12所示。

[0117]

表12

[0118][0119]

对于沉没辊、稳定辊及矫正辊的滚动摩擦力矩的实测值与预报值相对误差分别为10.7%、12.9%、6.9%,对于沉没辊、稳定辊及矫正辊的接触压力的实测值与预报值相对误差分别为3.9%、10.1%、4.8%,对于沉没辊、稳定辊及矫正辊接触压力方向角的实测值与预报值相对误差分别为11.1%、12.9%、12.9%,对于沉没辊、稳定辊及矫正辊摩擦阻力矩的实测值与预报值相对误差分别为11.3%、2.1%、12.2%,对于沉没辊、稳定辊及矫正辊轴端支撑力的实测值与预报值相对误差分别为2.2%、12.1%、12.1%,以上预测值与实测值都在机组工况要求15%以内,这证实本发明有很好实际工程价值。

[0120]

实施例2:

[0121]

步骤a2,设定沉没辊系中辊的辊号λ初值λ=1,矫正辊、沉没辊和稳定辊的辊号依次为1、2、3;并依次取λ=2、λ=3。

[0122]

步骤b2,收集镀锌机组沉没辊系设备参数,包括辊系半径r,辊重力g,辊的有效体积v,辊的辊身长为l,辊轴颈直径d,辊的轴颈与轴瓦间初始摩擦系数μ,相关设备参数如表13(镀锌机组沉没辊、稳定辊、矫正辊设备参数)、表14(镀锌机组沉没辊、稳定辊、矫正辊轴端零件参数)所示。

[0123]

表13

[0124]

名称半径/mm重力/n浮力/n有效体积/m3辊身长/m沉没辊350978092600.13611.6稳定辊150240023400.04351.6矫正辊150240023400.04351.6

[0125]

表14

[0126][0127]

步骤c2,收集带钢生产工艺参数,包括带钢运行速度v=120m/min,带钢初始设定张力t0=17kn,带材的宽度b=900mm及厚度h=0.75mm,带钢密度ρ

fe

=7850kg/m3,带钢与沉没辊、稳定辊、矫正辊包角初始值分别为132

°

、0

°

、7

°

,锌锅内高温下锌液密度ρ

zn

=6510kg/m3,带钢与沉没辊、稳定辊、矫正辊的辊面间的初始摩擦系数都为0.05,矫正辊插入量δs=

7mm,设定相关过程变量初值r

*

=0,θ

*

=0,

[0128]

步骤d2,按照与实施例1相同的方式计算辊的重力与浮力的合力δg;计算出的沉没辊、稳定辊、矫正辊重力与浮力的合力分别为520n、60n、60n;

[0129]

步骤e2,按照与实施例1相同的方式确定沉没辊系各辊在工作状态下的包角;沉没辊系各辊的包角计算结果如表15所示。

[0130]

表15

[0131] 沉没辊稳定辊矫正辊包角/

°

14226.978.3正向角/

°

40039.16负向角/

°

102-26.9-39.16

[0132]

步骤f2,将各辊包角范围内接触带钢划分别沿辊周向划分条元、沿轴向划分子单元,并分别计算与辊接触带钢的任意(i,j)子单元坐标值(θi,zj),计算公式为:其中,θ为辊的包角,θ-为辊包角的负向角;m为将辊接触区带钢沿辊周向划分的横向条元数目,n为沿任意横向条元横向划分的子单元数目。沉没辊、稳定辊及矫正辊所划分的数目分别为6,6,6;再沿任意沉没辊、稳定辊及矫正辊接触区带钢横向条元的横向所划分分别为6,6,6。沉没辊、稳定辊、矫正辊上任意(i,j)子单元坐标值的计算结果如表16、17、18所示。

[0133]

表16

[0134][0135]

表17

[0136][0137][0138]

表18

[0139][0140]

步骤g2、在各辊沿其辊面轴向均匀选取若干个子单元n

*

,测量得出在各辊表面上对应这些点的锌渣沉积厚度hk,其中k=1,2,...,n

*

;

[0141]

计算辊面子单元所在辊的全周向区域摩擦系数τk,计算公式为:其中,为辊的辊面平均锌渣沉积厚度,

[0142]

沉没辊、稳定辊及矫正辊的辊面子单元所在辊的全周向区域摩擦系数的计算结果如表19、表20、表21所示。

[0143]

表19

[0144][0145]

表20

[0146][0147]

表21

[0148][0149]

步骤h2,当θi在辊的包角范围内,计算该辊对带钢单元的接触压力n

i,j

和滚动摩擦力f

i,j

,计算公式为:

[0150][0151]fi,j

=τk·ni,j

;

[0152]

其中,t

i,j

=t0;;

[0153]

步骤i2,计算带钢对各辊的辊面滚动摩擦力矩m以及各辊受到的总接触压力n及其接触角度φ计算公式为:

[0154]

[0155][0156][0157]

所计算带钢对沉没辊系各辊的辊面滚动摩擦力矩、接触压力及方向角如表22所示。

[0158]

表22

[0159] 滚动摩擦力矩/(kn.m)接触压力(kn)接触压力方向角沉没辊12.325.30.79稳定辊8.77.00.36矫正辊9.18.30.51

[0160]

步骤j2,计算各辊的轴端支撑力f以及摩擦阻力矩md,计算公式为:

[0161]

其中,

[0162]

md=μfd/2;

[0163]

其计算沉没辊系各辊的轴端支撑力及摩擦阻力矩如表23所示。

[0164]

表23

[0165] 摩擦阻力矩/(kn.m)轴端支撑力(kn)沉没辊1.580.79稳定辊1.020.48矫正辊1.170.70

[0166]

步骤k2,判断λ≤3是否成立;若成立,则令λ=λ 1,并转入步骤b);若不成立,则输出沉没辊系各辊受到的总接触压力n、带钢的摩擦驱动力矩m、轴端支持力及其摩擦阻力矩md。

[0167]

最后输出镀锌机组沉没辊系受力的预报值与实测值(实测值是通过布置在沉没辊系各辊轴端的力传感器测量获得的)对比,如表24所示。

[0168]

表24

[0169][0170]

对于沉没辊、稳定辊及矫正辊的滚动摩擦力矩的实测值与预报值相对误差分别为5.1%、10.1%、4.2%,对于沉没辊、稳定辊及矫正辊的接触压力的实测值与预报值相对误

差分别为4.5%、6.7%、9.2%,对于沉没辊、稳定辊及矫正辊接触压力方向角的实测值与预报值相对误差分别为3.6%、5.8%、6.3%,对于沉没辊、稳定辊及矫正辊摩擦阻力矩的实测值与预报值相对误差分别为11.3%、10.9%、3.3%,对于沉没辊、稳定辊及矫正辊轴端支撑力的实测值与预报值相对误差分别为11.2%、9.4%、2.9%,以上预测值与实测值都在机组工况要求15%以内,这证实本发明具有很好的实际工程价值。

[0171]

实施例1、2分别针对两种规格带钢,实施例1针对适用于生产厚度大于1mm带钢的热镀锌机组在工作条件下沉没辊系受力状态的实时监测,实施例2针对厚度小于1mm带钢的热镀锌机组在工作条件下沉没辊系受力状态的实时监测,这两种实施例1、2具有代表性,可作为机组生产相关规格带钢的参考。

[0172]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。