1.本发明属于锂离子电池技术领域,具体涉及一种绝缘的电池涂层及电池制备方法,特别涉及一种方型金属壳锂离子电池内的涂层,及电池制备方法。

背景技术:

2.当今电动汽车发展迅速,作为使用周期长、安全要求高的日常生活移动工具,电动汽车的动力源,也是电动汽车的成本占比最高的核心部件。而电芯作为动力电池的核心,其重要性不言而喻,电芯虽然通过各种机械及粘接方式固定在动力电池系统中,但在整车使用中仍面临这长期振动、摩擦等工况,而目前采用离型膜粘贴的形式对电芯表面进行保护及绝缘,往往在长期使用过程中发生磨损、破裂或粘接失效的情况发生而导致电池系统发生安全风险,同时,虽然离型膜的成本不高,但仍有进一步优化的空间。

3.现有技术公开了一种哑黑防火阻燃绝缘电池包装膜材料及制备方法,从上到下包括:聚酰亚胺薄膜,纳米级绝缘哑透油墨,高粘油性丙烯酸胶,透明阻燃pet,高粘磷氮系阻燃亚克力胶水,离型底纸;所述纳米级绝缘哑透油墨的制备方法为:将油墨分散在水中,高速乳化控制乳液平均粒径在50-200nm,加入磁性纳米粒子后,高速搅拌1-2小时后,加入碳酸二甲酯,分层后,在底部用磁性物质,使磁性纳米粒子缓慢沉降至碳酸二甲酯底部,分离干燥即可;根据标准iso307,所述高粘油性丙烯酸胶的溶液粘度值为200至250。虽然,仍采用离型膜的模式,但由于采用纳米油墨、高粘磷氮系等新型材料技术,从粘接力、阻燃性能及绝缘性能上均在一般离型膜上有了大幅提升。

4.现有技术还公开了一种胶壳包装绝缘电池及绝缘胶壳制备装配方法,包括扣电卷芯体、环形槽、横槽、竖槽、竖板和推杆,所述扣电卷芯体的外部两侧对称连接有上端极耳,且扣电卷芯体的外部安装有胶壳防护结构。该胶壳包装绝缘电池及绝缘胶壳制备装配方法,采用新型的结构设计,根据电池形状的不同,设置成圆柱形以及方形两种形态的电池,根据形状的不同在电池的外侧安装有胶壳防护结构,本装置采用pp材料制备电池的外包装结构,该结构的耐化学性、耐热性以及电绝缘性的效果较好,电池包装后的绝缘性以及耐腐性增加,且该装置中设置有pp外包装材料的支撑加固结构,提高该外包装材料使用的稳固性,避免包装材料在使用的过程中表面产生凹陷的情况。但是,其解决的是对于现有外包装材料在低温条件下收缩率较大,包装材料外侧容易产生气泡或者凹陷的问题,提出了一种pp胶壳包装的绝缘电池。

5.方型金属壳锂离子电池在正式投入使用时电池盖板及壳体均需进行绝缘处理,防止电池短路。传统的方型金属壳锂离子电池盖板为了获得绝缘效果,通常在金属盖板上部粘结一层聚碳酸酯(pc)垫片,此工艺虽然可以实现绝缘效果,但是不同型号电池盖板需要设计加工不同尺寸的pc垫片,且需要人工粘贴,耗时较长,垫片设计繁琐,人工成本高。而电池壳体通常采用聚对苯二甲酸乙二醇酯(pet)蓝膜包覆,此过程需要人工和设备半自动化粘贴,效率低,且蓝膜包覆有重叠区域,包覆过程中易产生小气泡,影响电池平整度及外观,长时间使用后,在壳体倒角处,蓝膜和壳体易发生翘边。此外,随着电芯能量密度要求的提

高,辅材的质量也需要降低,但厚度降低至100μm以下,会影响电池的绝缘效果。从而,寻求一种便捷、量轻、自动化的绝缘方式尤为重要。

技术实现要素:

6.本发明的目的就在于针对上述现有技术的不足,提供一种既便捷又量轻的金属壳锂离子电池盖板及电池壳体的绝缘结构,还提供上述绝缘结构的制备方法,以解决方型金属壳锂离子电池便捷、量轻、自动化的绝缘问题。

7.本发明的目的是通过以下技术方案实现的:

8.一种绝缘的电池涂层,包括涂漆层;所述电池涂层利用浸涂提拉方法施加于电池壳体及电池盖板表面。

9.进一步地,所述涂漆层具有绝缘及阻燃功能,厚度为0.01~0.2mm。

10.本发明绝缘的电池涂层的电池制备方法,包括以下步骤:

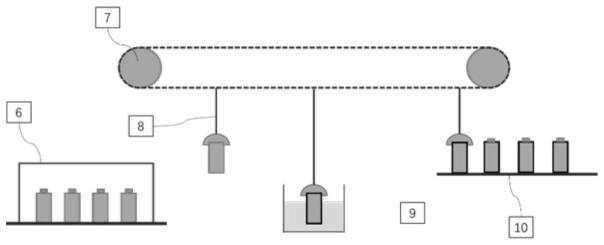

11.a、将老化后的电池通过机械臂8从传送带10上夹取,再以速度v经过传动装置7运输进入盛有绝缘漆的漆槽9中;所述绝缘漆的温度为t1,浸涂时间为t1。

12.b、提拉浸涂油漆后,再经机械臂8夹住电池,垂直地面向上脱离绝缘漆液面,旋转540

°

,保证底部绝缘漆流平;

13.c、继续行进l距离后,仍以速度v进入烘干箱6中烘干,烘干温度t2,时间为t2。

14.d、再经过隧道冷却至室温,冷却时间为t2,外表绝缘漆层附着于电池壳体表面及电池盖板上,完全固化形成一个牢固、光滑的整体。

15.进一步地,步骤a,所述传送带10带有卡槽,传动装置7设有多个机械臂。

16.进一步地,步骤a,所述绝缘漆的漆槽9需要保持恒温,恒定温度t1

±

2℃。

17.进一步地,步骤a,所述提拉浸涂的速度为0.1-0.5m/s。

18.进一步地,步骤b,所述机械臂8上带有夹具工装,能够夹住电池并遮盖住电池的正极端子1、负极端子2和防爆阀结构3。

19.进一步地,步骤c,所述烘干温度应保证电池正常,5℃≤t2≤60℃,10s≤t2≤120s,优选的,15℃≤t2≤35℃,20s≤t2≤40s。

20.进一步地,步骤d,所述冷却时间时间t3≤30s。

21.进一步地,通过控制传动速度v、绝缘漆粘度ρ、距离l变量能够形成一定厚度的固态绝缘漆层,传送带10的速度v能够随时调节,用来保障绝缘漆涂层厚度,绝缘漆粘度ρ为100~100000cp。

22.与现有技术相比,本发明的有益效果是:

23.本发明在电池壳体及电池盖板的表面设有一层具有绝缘及阻燃功能的涂漆层;利用浸涂提拉技术对电池壳体及电池盖板表面施加一层涂漆层,涂漆层具有绝缘作用,防止电池短路,相比于原有的pc垫片覆盖电池盖板及pet蓝膜包覆电池壳体,本发明的绝缘漆可以增加涂层与电池盖板及电池壳体的粘结力,高温下不易分离,具有稳定性高,安全性高,耐磨损,质量轻,同时操作简单、用量少、节省人工成本等特点。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

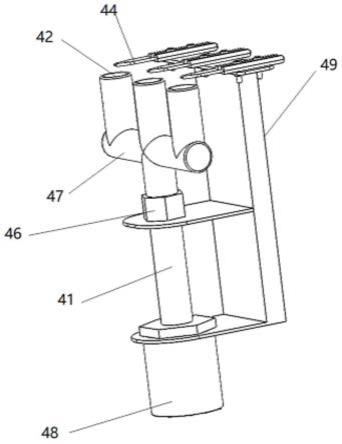

25.图1是电池结构示意图;

26.图2是本发明工艺示意图。

27.图中,1.正极端子 2.负极端子 3.防爆阀结构 4.上盖 5.壳体 6.烘干箱 7.传动装置 8.机械臂 9.漆槽 10.传送带。

具体实施方式

28.下面结合实施例对本发明作进一步说明:

29.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.本发明绝缘的电池涂层,设置在电池壳体及电池盖板的表面,为具有绝缘及阻燃功能的涂漆层。所述电池涂层利用浸涂提拉方法施加于电池壳体及电池盖板表面,涂漆层具有绝缘作用,防止电池短路。相比于原有的pc垫片覆盖电池盖板及pet蓝膜包覆电池壳体,本发明的绝缘漆可以增加涂层与电池盖板及电池壳体的粘结力,高温下不易分离,具有稳定性高,安全性高,耐磨损,质量轻,同时操作简单、用量少、节省人工成本等特点。

32.本发明绝缘的电池涂层的制备方法,包括以下步骤:

33.a、将老化后的电池通过机械臂8从传送带10上夹取,再以速度v经过传动装置7运输进入盛有绝缘漆的漆槽9中;所述绝缘漆的温度为t1,浸涂时间为t1。

34.所述电池为老化后电池,且已经完全密封。

35.所述传送带10带有卡槽,可以保持电池直立。所述传送带10的速度v可以随时调节,用来保障绝缘漆涂层厚度。

36.所述传动装置7设有多个机械臂,可以保证装置连续不间断工作。

37.所述绝缘漆的漆槽9需要保持恒温,恒定温度t1

±

2℃以确保绝缘漆粘度以及涂层厚度。

38.b、提拉浸涂油漆后,再经机械臂8夹住电池,垂直地面向上脱离绝缘漆液面,旋转540

°

,保证底部绝缘漆流平。所述机械臂8上带有夹具工装,可以夹具夹住电池并遮盖住电池的正极端子1、负极端子2和防爆阀结构3。松开夹具后即可露出未被涂上油漆的正极端子、负极端子及防爆阀结构。所述提拉浸涂的速度为0.1-0.5m/s。

39.c、继续行进l距离后,仍以速度v进入烘干箱6中烘干,烘干温度t2,时间为t2。所述烘干温度应保证电池正常,5℃≤t2≤60℃,10s≤t2≤120s,优选的,15℃≤t2≤35℃,20s≤t2≤40s。

40.d、再经过隧道冷却至室温,冷却时间为t3,外表绝缘漆层附着于电池壳体表面及电池盖板上,完全固化形成一个牢固、光滑的整体。所述固化后电池需经过室温冷却,冷却

时间时间t3≤30s。

41.控制传动速度v、绝缘漆粘度ρ、距离l变量可以形成一定厚度的固态绝缘漆层。所述绝缘漆粘度ρ为100~100000cp。所述距离l需要保证绝缘漆初步固化,表面全干。

42.本发明通过浸涂提拉制备的涂层,涂层均匀,机械化程度高,绝缘层厚度可根据需求进行调整。具体地,

43.所述绝缘漆层厚度为0.01~0.2mm,优选的,0.05~0.1mm。所述电芯一体式的绝缘层,采用浸涂提拉技术,工艺设备简单,机械化程度高,对于可兼容多种类型的绝缘层原料,同时,所制备的绝缘涂层厚度完全取决于提拉速度、溶液浓度及溶液粘度,对于不同类型体系的电芯可进行绝缘层厚度的控制,例如对于高热稳定性的lfp体系电芯可采取更薄的涂层厚度,本方法可制备0.1mm的涂层厚度,远低于离型膜0.11mm的厚度,进一步提升了系统成组率,而对于高危害性的ncm体系电芯可增加涂层厚度至0.2mm,降低电芯热扩散危害。

44.本发明所采用浸涂提拉技术所用的绝缘材料,包括但不限于聚酷树脂、聚醋酞亚胺树脂、聚氨酯、环氧树脂、双马来酞亚胺树脂、有机硅树脂等树脂材料;为了提升绝缘材料的阻燃性,可加入有机或无阻燃添加剂,包括但不限于氢氧化铝、氢氧化镁、赤磷、多聚磷酸铵、硼酸锌、氧化锑和钼化合物等,满足ul94 v0阻燃等级。

45.所述的具有绝缘及阻燃功能的涂漆层,具备粘结力高,轻薄,耐磨损、高温下不易分离等特性,其耐压性能优,无击穿,漏电流<0.1ma;在-40℃~125℃进行1000次冷热冲击循环测试,涂层将无开裂、脱落、气泡或变色等现象,同时仍可满足绝缘要求,具有极高的可靠性。

46.实施例1

47.如图2,经过老化后的电池通过机械臂8从传送带10上夹取电池,经过传动装置7运输,进入盛有绝缘漆的漆槽9中。其中,绝缘漆的温度为25

±

2℃,粘度为300cp。

48.再经机械臂8垂直地面向上脱离绝缘漆液面,旋转540

°

,浸涂提拉速度为0.1m/s。

49.行进1m距离,进入烘干箱,进行45℃,时间为30s烘干。

50.再经过隧道冷却至室温,外表绝缘漆层附着于电池壳体表面及电池盖板上,绝缘层牢固、平滑、光洁的附着于电池壳体表面及电池盖板上,形成一个整体,厚度约0.08mm,电池盖绝缘漆测试:3500v ac,频率50-60hz,时间60s,漏电流≤0.5ma,阻燃v0级,点燃未起火。

51.电池壳体绝缘漆测试:电压250v时,绝缘电阻≥250mω,剥离强度≥500gf/cm。均符合防短路安全标准。本发明中,老化的动力电池利用机械工装对极柱及防爆阀进行保护后,利用浸涂、流延的方式在表面形成一定厚度的固态绝缘层,相比现有离型膜方式的电池绝缘保护层,具有更高的粘接性能、绝缘性能及厚度控制能力。

52.本发明绝缘的电池涂层的制备方法得到的电池壳及电池盖板表面覆盖一层绝缘漆,保证其安全、绝缘、防短路。所述绝缘漆的涂覆方法利用包含电芯防爆阀保护装置的工装夹具,形成了覆盖了电芯壳体和顶盖的一体式的绝缘涂层,将电芯壳体的离型膜粘接和电芯顶盖绝缘片的两道粘接工序合并为一道,不仅减少了工时及人工成本,同时,避免了离型膜及顶盖绝缘片在粘接过程中的可能出现的气泡、破损及粘接不良的问题。

53.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、

重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。