一种基于mabr的一体化废水处理装置

技术领域

1.本实用新型涉及一种基于mabr的一体化废水处理装置。

背景技术:

2.随着国内工农业的快速发展以及城镇化的不断扩大,大批人员居住于城镇,造成城镇用地紧张,并产生大量生活及工业废水,需经处理达标后排入湖泊海洋。目前使用较为成熟的城市污水处理工艺例如(序列间歇式活性污泥法,sbr)往往占用较多的土地资源,且能耗高、碳排高,不符合当前国家发展战略需求。因此需要开发采用工艺简洁、处理效果好、占地面积小、运行能耗低、管理方便、且二次污染少的先进污水治理工艺方案。

3.膜曝气生物膜反应器(membrane aerated biofilm reactor,mabr)是先进好氧生物处理工艺的代表,基于其特性,曝气过程中水深阻力的影响可忽略不计,因此不需额外对空气进行加压,与传统曝气工艺相比能耗显著降低。在废水处理过程中,向mabr装置中通入恒定的低压空气,穿过透气膜并自由扩散进入液相,在膜表面形成好氧层、缺氧层和厌氧层,同时由于空气和废水的异向扩散,在透气膜表面形成的生物膜层可实现同步硝化反硝化,与传统生物膜法相比,具有非常高的去除污染物的能力。

4.目前研究中使用的mabr装置存在纵向流氧传质效率不高,液相的流动易发生短流,缺少检漏系统导致膜组件损坏时液体反向进入空压机、压力表等精密器件,造成其损坏等问题,是制约mabr使用的瓶颈,基于此,急需开发传氧性能好,液相流动均匀,具有保护精密仪器功能并占地面积小的mabr一体化污水处理装置。

技术实现要素:

5.为了解决传统污水处理工艺中需要单独设置厌氧池、缺氧池和好氧池而占用土地较多的问题,本实用新型提供一种在sbr基础上基于mabr的一体化废水处理装置,本装置实现了运行上的有序和间歇操作,集初沉、生物降解、二沉等功能于一池,同时mabr的无泡供氧实现了节能的目标,水和氧的异向传质实现了同步硝化反硝化的目标。

6.本实用新型所述基于mabr的一体化废水处理装置,包括:壳体、若干mabr膜组件模块、防短流装置、曝气头、通气系统、回流系统;

7.壳体内设有滗水器,壳体一侧壁下部设有进水管;

8.mabr膜组件模块通过第一支架悬空安装在壳体内,并通过贯穿壳体一侧壁的第一管线与通气系统连通,第一管线上设有控制阀和检渗漏器件,mabr膜组件模块上还连接有排气管,排气管远离mabr膜组件模块的一端伸出壳体,排气管上设有控制阀;

9.防短流装置通过第二支架悬空安装在壳体内、且位于mabr膜组件模块下方,两端分别设置出水口和出泥口,出泥口连接有第一污泥排放管,第一污泥排放管伸出壳体,在第一污泥排放管位于壳体外的管段上设有止回阀;

10.在壳体下侧外壁设置伸入壳体内的第二污泥排放管,伸入端位于防短流装置的下方,在第二污泥排放管位于壳体外的管段上也设有止回阀;

11.曝气头位于壳体内的底部,通过贯穿壳体的第二管线与通气系统连通,第二管线上设有控制阀;

12.回流系统包括回流管,和安装在回流管上的循环泵、流量计及控制阀,回流管两端伸进壳体,其中下侧端与防短流装置的出水口连通。

13.进一步地,每个mabr膜组件模块包括至少一个膜组件单元和支撑膜组件单元的支撑架,在存在多个膜组件单元时,各膜组件单元自上而下横放,mabr膜组件模块底面平行于防短流装置上表面;每个膜组件单元包括适用于mabr工艺的中空纤维膜及用于对中空纤维膜供气的支路通气管线,一侧的支路通气管线汇总后和第一管线连通,另一侧的支路通气管线汇总后和排气管连通,若干个mabr膜组件模块通过支路通气管线以串联或并联的方式相连通。

14.进一步地,防短流装置为上表面设有若干通孔的盒体,盒体底面封闭,周壁设有出水孔。

15.进一步地,检渗漏器件为单向阀,单向阀连接有报警装置。

16.进一步地,第一支架若干个,一端安装在支撑架上,另一端安装在壳体内壁,第二支架若干个,一端安装在防短流装置底面,另一端安装在壳体内底面。

17.进一步地,第一污泥排放管位于壳体外的管段和第二污泥排放管位于壳体外的管段合并成一管。

18.进一步地,还包括加药管,加药管的管口位于壳体内。

19.有益效果:本实用新型提供在sbr基础上的基于mabr的一体化废水处理装置,根据现实情况在不同的曝气条件下可实现集厌氧处理、缺氧处理、好氧处理于一池,在一个装置中实现多种处理效果,具有占地面积小,去除污染物效率高,可实现同步硝化反硝化,能耗低,不需二沉池,mabr的无泡曝气,减少了挥发性有机气体的排放,无二次污染,整个系统经济上节省投资;若干个mabr模块以即放即用形式放置于反应器中用于污水处理,使用方便;在一个反应装置中实现了sbr-mabr的耦合,实现了运行上的有序和间歇操作,集初沉、生物降解、二沉等功能于一池;通过设置防短流装置,使得反应器中待处理的废水更均匀,出水更加稳定,有效提高了污水处理效率;通过将检渗漏器件设为单向阀,并使单向阀连接报警装置,而有效保护了空压机及精密器件,延长了其使用寿命,增加了数据的精确度;通过将第一污泥排放管位于壳体外的管段和第二污泥排放管位于壳体外的管段合并成一管,而节省材料;通过设置加药管,而方便加药剂,提高污水中各种污染物的去除率。

附图说明

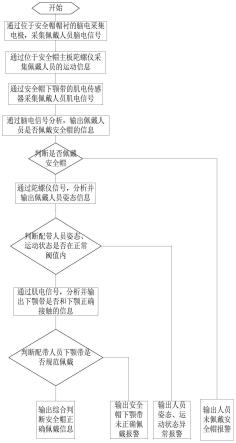

20.图1为基于mabr的废水处理流程图;

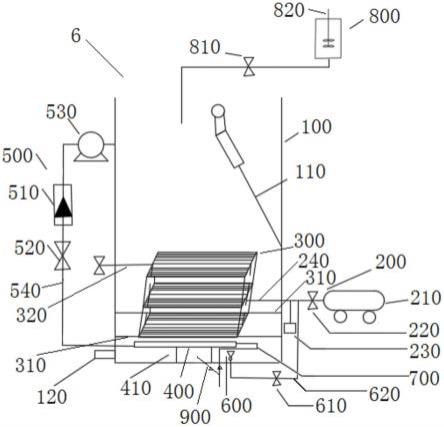

21.图2为本实用新型的基于mabr的一体化废水处理装置的结构示意图;

22.图3为本实用新型基于mabr的一体化废水处理装置在废水处理中的位置的图;

23.图中,1、隔油池;2、第一调节池;3、第二调节池;4、气浮沉淀池;5、中和池;6、基于mabr的一体化废水处理装置;7、浓缩池;8、刮油机;9、集油管;10、污泥斗;11、第一搅拌器;12、第二搅拌器;13、加药器;14、溶气罐;15、刮沫装置;16、中和剂加药器;17、第一提升泵;18、第二提升泵;19、第三提升泵;20、污泥回流泵;21、第三搅拌器;100、壳体;110、滗水器;120、进水管;200、通气系统;210、气源;220、第一控制阀;230、检渗漏器件;240、第一管线;

300、mabr膜组件模块;310、第一支架;320、排气管;400、防短流装置;410、第二支架;500、回流系统;510、流量计;520、第二控制阀;530、循环泵;540、回流管;600、曝气头;610、第三控制阀;620、第二管线;700、第一污泥排放管;800、加药管;810、第四控制阀;820、第四搅拌器;900、第二污泥排放管。

具体实施方式

24.下面通过附图对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

实施例

25.图1为基于mabr的废水处理流程图,如图1所示,按照废水的处理流向依次设置平流式隔油池、第一调节池、第二调节池、气浮沉淀池、中和池、基于mabr的一体化废水处理装置、浓缩池。

26.图2为本实用新型的基于mabr的一体化废水处理装置的结构示意图。上述基于mabr的一体化废水处理装置6如图2所示,包括:壳体100、若干mabr膜组件模块300、防短流装置400、曝气头600、通气系统200、回流系统500、加药管800。

27.壳体100内设有滗水器110,壳体100一侧壁下部设有进水管120。通气系统200设有具有清洁功能的气源210。

28.mabr膜组件模块300通过第一支架310悬空安装在壳体100内,并通过贯穿壳体100一侧壁的第一管线240与通气系统200连通,第一管线240上设有第一控制阀220和检渗漏器件230,检渗漏器件230为单向阀,单向阀连接有报警装置用于监控进气管线是否漏气以及是否有水渗进通气系统200,保护空压机以及精密仪器;mabr膜组件模块300上还连接有排气管320,排气管320远离mabr膜组件模块300的一端伸出壳体100,排气管320上设有控制阀。每个mabr膜组件模块300包括至少一个膜组件单元和支撑膜组件单元的支撑架(未图示),在存在多个膜组件单元时,各膜组件单元自上而下横放,mabr膜组件模块300底面平行于防短流装置400上表面;每个膜组件单元包括适用于mabr工艺的中空纤维膜及用于对中空纤维膜供气的支路通气管线,一侧的支路通气管线汇总后和第一管线240连通,另一侧的支路通气管线汇总后和排气管320连通,若干个mabr膜组件模块300通过支路通气管线以串联或并联的方式相连通。上述第一支架310若干个,一端安装在支撑架上,另一端安装在壳体100内壁。第一支架310的形状并无特别限定,只要能完成支撑作用即可。

29.防短流装置400通过第二支架410悬空安装在壳体100内、且位于mabr膜组件模块300下方,两端分别设置出水口和出泥口,防短流装置400为上表面设有若干通孔的盒体,盒体底面封闭,周壁设有出水孔。上述第二支架410若干个,一端安装在防短流装置400底面,另一端安装在壳体100内底面。第二支架410的形状并无特别限定,只要能完成支撑作用即可。

30.曝气头600位于壳体100内的底部,通过贯穿壳体100的第二管线620与通气系统200连通,第二管线620上设有第三控制阀610,曝气头600作为冲洗器件,用于控制生长于膜丝表面的生物膜厚度。

31.回流系统500包括回流管540,和安装在回流管540上的循环泵530、第二控制阀520

及用于控制监测污泥回流情况的流量计510,回流管540两端伸进壳体100,其中下侧端与防短流装置400的出水口连通,污水经回流系统500间歇回到一体化废水处理装置中,防短流装置400的出泥口连接有第一污泥排放管700,第一污泥排放管700伸出壳体100,在第一污泥排放管700的位于壳体外的管段上设有止回阀。在壳体下侧外壁设置伸入壳体内的第二污泥排放管900,伸入端位于防短流装置400的下方,在第二污泥排放管900的位于壳体外的管段上也设有止回阀。在壳体外,第一污泥排放管700和第二污泥排放管900合并成一个管。

32.上述加药管800的固定安装位置并无特别限定,只要加药管800的管口位于壳体100内即可,加药管800上设有第四控制阀810,加药管800内设有第四搅拌器820。

33.图3为本实用新型基于mabr的一体化废水处理装置在废水处理中的位置的图,在实际使用中,按图3所示进行连接后,在基于mabr的一体化废水处理装置6中,进水管120间歇式地向装置中进水,曝气头600也间歇式运行,在不同时间使装置处于好氧、缺氧、厌氧状态,装置内部的mabr膜组件模块300安装在距离底部一定距离的壳体100内。回流系统500主要用于活性污泥的回流及液体混合,并防止短流现象的发生。反应后的上清液自滗水器110排放,防短流装置400内的沉淀的污泥经第一污泥排放管700、反应池底部的沉淀的污泥经第二污泥排放管900一同进入浓缩池7,一部分泥饼脱水外运,一部分回流至基于mabr的一体化废水处理装置6(以下,亦称为生化反应器)。

34.mabr是一种利用膜组件向水体方向及进行无泡曝气,这一特殊的曝气方式使的氧气和营养物质异向传质,被附着在膜丝表面的微生物附着利用,因此在污水处理过程中,mabr膜组件模块300不仅为微生物生长提供附着载体,也为附着在膜丝表面的微生物生长提供氧气进而对污水进行净化。

35.上述适用于mabr工艺的中空纤维膜为mabr疏水膜,在mabr疏水膜两端设置封头,中空纤维膜具有透氧行强,挂膜性能好,强度高的优势。

36.上述“使装置处于好氧、缺氧、厌氧状态”,意指通过曝气头600间歇运行所形成的反应池为好氧、缺氧、厌氧的状态中的一种。每种状态所呈现出的时长由水质状况决定。例如,曝气头600曝气3 h,在曝气运行开始的0.5 h,生化反应器处于厌氧状态,随着曝气时间的加长,生化反应器中的溶解氧0.2~0.5 mg/l,此时处于缺氧状态,曝气运行的后期,生化反应器中的溶解氧1~3 mg/l,被称为好氧状态。停止曝气时,随着时间的推移,好氧微生物消耗氧气,生化反应器依次出现好氧、缺氧、厌氧。但无论生化反应器内出现好氧、缺氧、厌氧状态中的任一种,膜丝表面都处于一种好氧状态。

37.加药管800投加的药剂为除磷药剂,加强磷污染物的去除。

38.应用例

39.对小区的生活污水进行处理,生活污水:cod浓度200~210 mg/l、氨氮浓度为20~30 mg/l、总氮浓度39~41 mg/l、总磷浓度2~2.1 mg/l、c/n为5、含油。该污水经小区的排水管网一部分进入隔油池1,一部分进入具有第一搅拌器11的第二调节池3,隔油池1中废水沿水平方向缓慢流动,在流动中,油品上浮表面,由设置在池面的刮油机8推送到集油管9中流入脱水罐,沉淀下来的重油及其他杂质积聚到池底污泥斗10中,通过排泥管排除,处理后的废水溢流进入第一调节池2。在第一调节池2中经第二搅拌器12混匀后的废水由第一提升泵17输送到溶气气浮沉淀池4进行固液分离。进入气浮沉淀池4的废水在反应区由加药器13分别加入絮凝剂pac和助凝剂pam,经过第三搅拌器21充分搅拌,加入的絮凝剂pac为3 ppm,助凝剂

pam为1 ppm,有效絮凝反应后,废水进入气浮接触区,在接触区,溶气水中的微气泡附着到絮凝好的悬浮物上一起进入分离区,附着微气泡的悬浮物整体密度小于1,上升至液面,形成浮渣,实现固液分离,浮渣由刮沫装置15去除。下层清水一部分自流至下一阶段,一部分由第二提升泵18回流供溶气系统使用,回流清水在溶气罐14中和压缩空气混合,产生含饱和空气的溶气水,在气浮接触区通过快速减压的方式释放。来自气浮沉淀池4的废水中含有碱性物质,需要添加中和剂(酸)进行酸碱中和。经固液分离后的污水在中和池5中由中和剂加药器16加入中和剂(酸),使得废水的ph为7~8之间。达到生化处理条件的废水由第三提升泵19间歇通过进水管120进入基于mabr的一体化废水处理装置6(生化反应器),直至废水充满生化反应器,进水时间为1.5 h,打开曝气头600的第三控制阀610曝气3 h,mabr膜组件模块300的通气系统200一直处于开启的状态,膜内压力为0.016mpa。初始阶段 ,生化反应器处于厌氧阶段,活性污泥中的聚磷菌进行厌氧释磷,将污水中碳源合成phb储存于胞内,随着时间的推移,生化反应器中的溶解氧0.2~0.5 mg/l,活性污泥中的硝酸盐氧化菌通过反硝化作用,将硝酸盐转化为氮气,降低总氮的含量。生化反应器中的溶解氧1~3 mg/l时,污水中的氨氮通过硝化作用转化为硝酸盐,聚磷菌以氧为电子受体氧化胞内储存的phb,消耗废水中的磷酸盐,合成高能物质atp和聚磷,将聚磷作为储存物储存于胞内。整个过程膜丝表面总处于好氧环境,硝化菌群附着在膜丝表面,将扩散到膜丝表面的氨氮转化为硝酸盐。整个反应阶段为6 h。反应后静沉1 h后排出,清水在滗水器110辅助下排除,污泥由排泥管道700排入浓缩池7,一部分泥饼脱水外运,一部分由污泥回流泵20回流至生化反应器中。

40.控制mabr膜组件模块300的膜内压力为0.016 mpa,该压力下,可满足微生物膜内部好氧层对氧的需求。生化反应器中的污泥浓度维持在3000~4000 mg/l,泥龄为10 ~12 d,回流系统500的运行使活性污泥与污水充分混合,并处于悬浮状态。

41.上述未特别提及的技术均参照现有技术。

42.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。