1.本发明涉及箱筒成型模具技术领域,具体地说是一种结构简单、方便脱模、节约人力、节约成本、工作效率高的可变箱筒大小的制作箱筒模具。

背景技术:

2.众所周知,现有的箱筒模具一般是外部四个模板和内部四个模板分别进行固定围成环形的所需箱筒大小的模具,在模具被加入浆料进行抹平成型后,就需要进行脱模,正常的脱模一般就是分别将外侧的四个模板和内侧的四个模板分别取出,由于箱筒内侧直径小,因此对拆卸模板的速度产生影响,而且耗费人力,该模具的安装和拆卸都非常不方便,特别在制作不同大小的箱筒的过程中,需要更换不同大小的模板进行重新组装和拆卸,不仅影响了施工进度,还耗费大量的人力。

技术实现要素:

3.本发明的目的是解决上述现有技术的不足,提供一种结构简单、方便脱模、节约人力、节约成本、工作效率高的可变箱筒大小的制作箱筒模具。

4.本发明解决其技术问题所采用的技术方案是:一种可变箱筒大小的制作箱筒模具,设有内模组件和外模组件,其特征在于所述的内模组件由中心驱动机构和围绕在中心驱动机构四周的四个内模板组成,四个内模板相互垂直连接围成方形模板框架,所述的中心驱动机构由中心座和四个内驱动器组成,所述的四个内驱动器的缸筒分别与中心座的四个面相连接使驱动器相互垂直,内驱动器的输出轴分别与四个内模板的中部相互垂直连接,四个内模板分为内前模板、内后模板、内左模板和内右模板,所述的内左模板和内右模板卡接在内前模板和内后模板之间,所述的内左模板和内右模板都是由两个相互铰接的内半模板组成,铰接后的两个内半模板中部的铰轴与内驱动器的输出轴相连接,通过内驱动器的回缩带动两个内半模板在铰轴的作用下对折进而为内前模板和内后模板的的回缩提供空间,使四个内模板都可以向中部回缩实现内模板的脱模,所述的外模组件由外驱动器和四个外模板组成,所述的四个外模板分为外前模板、外后模板、外左模板和外右模板,所述的外左模板和外右模板卡接在外前模板和外后模板的中部,外前模板或者外后模板的外侧与外驱动器相连接,外驱动器的缸筒固定在墙体侧面,外驱动器的输出轴与外前模板或外后模板的板面相连接,通过外驱动器的驱动带动外前模板或外后模板实现前后脱模,所述的外左模板和外右模板的外侧分别设有推拉杆,推拉杆的一端与外左模板和外右模板相连接,推拉杆的另一端与驱动推拉杆的驱动器相连接,通过驱动器带动推拉杆进而带动外左模板和外右模板移动实现左右脱模。

5.本发明所述的外左模板和外右模板分别由两个同一水平线并排的外半模板和封堵板组成,所述的推拉杆与外左模板或外右模板之间设有驱动机构,所述的驱动机构由位移驱动器、驱移杆和固定杆组成,所述的位移驱动器的缸体经固定杆与其中一个外半模板相连接,位移驱动器的输出轴伸出并伸在另一个外半模板的上方,位移驱动器的输出轴端

部经驱移杆与外半模板相连接,通过位移驱动器的驱动带动驱移杆移动进而使两个外半模板之间的距离产生变化,所述的推拉杆与位移驱动器相连接,所述的封堵板设在两个外半模板之间与两个外半模板相互抵触连接形成一个整板,实现外左模板和外右模板的长度调节进而实现变换箱筒大小。

6.本发明所述的内驱动器、外驱动器、驱动器、位移驱动器设为液压油缸或者气缸等可实现拉动内模板和外模板的结构,方便带动内模板和外模板的脱模。

7.本发明所述的与推拉杆相连接的位移驱动器上设有支撑杆,所述的支撑杆的一端与外半模板相连接,另一端与位移驱动器的缸体相连接,通过支撑位移驱动器保证结构的稳定性。

8.本发明所述的外模组件中的外前模板和外后模板上设有刻度槽,通过外左模板和外右模板在外前模板和外后模板内移动距离确定待制作箱筒的边长。

9.本发明所述的与外左模板或外右模板相连接的位移驱动器的输出轴上设有刻度槽,两个外半模板相抵触重合时输出轴与缸体接触处设为0刻度,然后按照位移驱动器输出轴伸出长度依次标记刻度,可直观看出两个外半模板之间的距离,进而驱动待制作箱筒的边长和封堵板的宽度。

10.本发明所述的内模组件中的中心座上方设有吊环,通过吊环与吊装机构相连接,通过吊装机构的作用同时吊起内模组件和成型箱筒。

11.本发明所述的外模组件中由外前模板、外后模板、外左模板和外右模板相互连接形成的方形框架内底部设有垫板,使整个箱筒和内模板位于垫板的上方,保护箱筒。

12.本发明所述的推拉杆与位移驱动器之间通过铰接组件相连接,所述的推拉杆端部设有铰轴,所述的位移驱动器上设有连接耳,铰轴套接在连接耳上的销孔内实现推拉杆与位移驱动器之间的连接,防止在拉动推拉杆的过程中发生硬性掰断,进而保护位移驱动器和推拉杆。

13.本发明所述的与外前模板或外后模板相连接的外驱动器至少设有两个,稳定外前模板或外后模板的移动,保证平移。

14.本发明由于内模组件和外模组件之间相互配合使用,可根据所需箱筒的大小选择不同大小的内模板,然后根据箱筒大小调节外模板的大小进而进行箱筒的制作,具有结构简单、方便脱模、节约人力、节约成本、工作效率高等优点。

附图说明

15.图1是本发明的结构示意图。

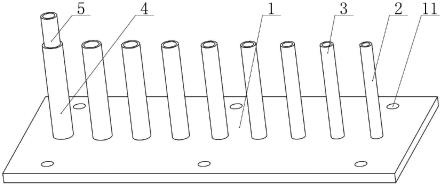

16.图2是本发明中内模组件的结构示意图。

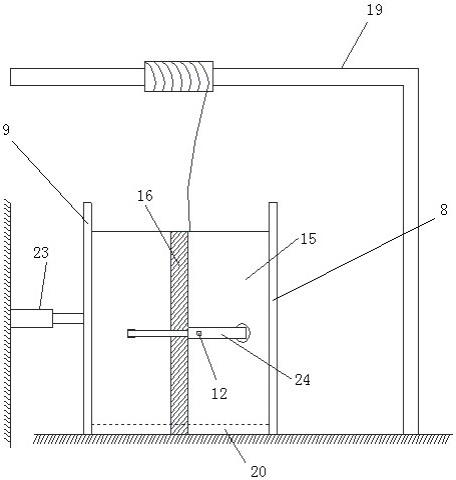

17.图3是本发明中外模组件的结构示意图。

具体实施方式

18.下面结合附图对本发明进一步说明:如附图所示,一种可变箱筒大小的制作箱筒模具,设有内模组件和外模组件,其特征在于所述的内模组件由中心驱动机构和围绕在中心驱动机构四周的四个内模板组成,四个内

模板相互垂直连接围成方形模板框架,所述的中心驱动机构由中心座1和四个内驱动器2组成,所述的四个内驱动器2的缸筒分别与中心座1的四个面相连接使驱动器2相互垂直,内驱动器2的输出轴分别与四个内模板的中部相互垂直连接,四个内模板分为内前模板3、内后模板4、内左模板5和内右模板6,所述的内左模板5和内右模板6卡接在内前模板3和内后模板4之间,所述的内左模板5和内右模板6都是由两个相互铰接的内半模板7组成,铰接后的两个内半模板7中部的铰轴与内驱动器2的输出轴相连接,通过内驱动器2的回缩带动两个内半模板7在铰轴的作用下对折进而为内前模板3和内后模板4的的回缩提供空间,使四个内模板都可以向中部回缩实现内模板的脱模,所述的外模组件由外驱动器23和四个外模板组成,所述的四个外模板分为外前模板8、外后模板9、外左模板10和外右模板11,所述的外左模板10和外右模板11卡接在外前模板8和外后模板9的中部,外前模板8或者外后模板9的外侧与外驱动器23相连接,外驱动器23的缸筒固定在墙体侧面,外驱动器23的输出轴与外前模板8或外后模板9的板面相连接,通过外驱动器23的驱动带动外前模板8或外后模板9实现前后脱模,所述的外左模板10和外右模板11的外侧分别设有推拉杆12,推拉杆12的一端与外左模板10和外右模板11相连接,推拉杆12的另一端与驱动推拉杆12的驱动器相连接,通过驱动器带动推拉杆12进而带动外左模板10和外右模板11移动实现左右脱模,所述的外左模板10和外右模板11分别由两个同一水平线并排的外半模板15和封堵板16组成,所述的推拉杆12与外左模板10或外右模板11之间设有驱动机构,所述的驱动机构由位移驱动器24、驱移杆13和固定杆14组成,所述的位移驱动器24的缸体经固定杆14与其中一个外半模板15相连接,位移驱动器24的输出轴伸出并伸在另一个外半模板15的上方,位移驱动器24的输出轴端部经驱移杆13与外半模板15相连接,通过位移驱动器24的驱动带动驱移杆13移动进而使两个外半模板15之间的距离产生变化,所述的推拉杆12与位移驱动器24相连接,所述的封堵板16设在两个外半模板15之间与两个外半模板15相互抵触连接形成一个整板,实现外左模板10和外右模板11的长度调节进而实现变换箱筒大小,所述的内驱动器2、外驱动器23、驱动器、位移驱动器24设为液压油缸或者气缸等可实现拉动内模板和外模板的结构,方便带动内模板和外模板的脱模,所述的与推拉杆12相连接的位移驱动器24上设有支撑杆17,所述的支撑杆17的一端与外半模板15相连接,另一端与位移驱动器24的缸体相连接,通过支撑位移驱动器24保证结构的稳定性,所述的外模组件中的外前模板8和外后模板9上设有刻度槽,通过外左模板10和外右模板11在外前模板8和外后模板9内移动距离确定待制作箱筒的边长,所述的与外左模板10或外右模板11相连接的位移驱动器24的输出轴上设有刻度槽,两个外半模板15相抵触重合时输出轴与缸体接触处设为0刻度,然后按照位移驱动器24输出轴伸出长度依次标记刻度,可直观看出两个外半模板15之间的距离,进而驱动待制作箱筒的边长和封堵板16的宽度,所述的内模组件中的中心座1上方设有吊环18,通过吊环18与吊装机构19相连接,通过吊装机构19的作用同时吊起内模组件和成型箱筒,所述的外模组件中由外前模板8、外后模板9、外左模板10和外右模板11相互连接形成的方形框架内底部设有垫板20,使整个箱筒和内模板位于垫板20的上方,保护箱筒,所述的推拉杆12与位移驱动器24之间通过铰接组件相连接,所述的推拉杆12端部设有铰轴21,所述的位移驱动器24上设有连接耳22,铰轴21套接在连接耳22上的销孔内实现推拉杆12与位移驱动器24之间的连接,防止在拉动推拉杆12的过程中发生硬性掰断,进而保护位移驱动器24和推拉杆12,所述的与外前模板8或外后模板9相连接的外驱动器23至少设有两个,稳定外前

模板或外后模板的移动,保证平移。

19.本发明在使用时,首先根据待制作的箱筒的大小选择合适的内模板、封堵板16和垫板20,然后将内模板组件放置在垫板20的中部,将外模板组件放置在垫板20的外围并与垫板20相抵触,由于外左模板10和外右模板11上分别设有位移驱动器24,可调节外左模板10和外右模板11的长度,根据所需的长度将外左模板10和外右模板11调节相同的大小后将封堵板16放在外左模板10和外右模板11之间,然后放置浆料进行成型,成型完成后,将外左模板10和外右模板11连接的推拉杆12拉出,然年后将外前模板8或者外后模板9上的外驱动器23启动拉出,使相同与外模板脱离,然后启动吊装机构19,吊装机构19通过吊环18将整个内模组件、箱筒和垫板20一起吊起,吊起后放到养护舱,完成养护后通过内模组件中的内驱动器2将内模板内缩进行脱模,由于内模板中的内左模板5或者内右模板6是由两个相互铰接的内半模板7组成,在回缩的过程中呈v型,给内前模板3和内后模板4留出内缩的空间,进而使脱模顺利完成,本发明中的内模组件中的内前模板3、内后模板4、内左模板5和内右模板6中的前后左右、外模组件中的外前模板8、外后模板9、外左模板10和外右模板11中的前后左右,这些前后左右都是体现的位置关系,并不代表内模板的前后左右与外模板的前后左右都是一一对应的,只是为了便于描述的单独的位置关系,本发明中的内驱动器2、外驱动器23、驱动器、位移驱动器24和吊装机构19都为现有技术,其结构组成及其连接方式都与现有技术相同,此不赘述,本发明由于内模组件和外模组件之间相互配合使用,可根据所需箱筒的大小选择不同大小的内模板,然后根据箱筒大小调节外模板的大小进而进行箱筒的制作,具有结构简单、方便脱模、节约人力、节约成本、工作效率高等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。