1.本发明涉及开关,尤其涉及适合对旋转电机的绕组进行切换的绕组切换装置的技术。

背景技术:

2.电动汽车、混合动力汽车等电动车的驱动用马达在低速域的系统效率上较低,需要提高能量效率。因此,有在低速域和高速域内切换绕组的绕组切换技术。例如,在低速下设为串联接线来增加电压,由此将电流减少到以往的1/2。由此,逆变器半导体元件的导通损耗和开关损耗减半,所以逆变器效率得到改善、系统效率提高,从而能降低能耗。

3.作为本技术领域的背景技术,有日本专利特开2017-70112号(专利文献1)。日本专利特开2017-70112号中记载了一种绕组切换装置,其对配备有多个绕组的电动机的绕组的接线状态进行切换,其具备装置主体、可动体、以及朝切换方向驱动装置主体和可动体的驱动装置。装置主体具备供绕组的端部各自连接的多个电极。可动体包含串联接线用电路部及双并联接线用电路部。串联接线用电路部具备与装置主体的所述电极接触的多个伙伴侧电极和将绕组串联的串联用电路,串联接线用电路部具备与装置主体的所述电极接触的多个伙伴侧电极和将绕组并联的双并联用电路(参考摘要)。现有技术文献专利文献

4.专利文献1:日本专利特开2017-70112号公报

技术实现要素:

发明要解决的问题

5.在前文所述的专利文献1记载的技术中,借助弹簧的反弹力来挤压接点彼此而降低接触电阻,所以有在接点的切换时发生滑动部的磨耗这一问题。

6.本发明的目的在于通过在接点的切换时在接点离开端子的状态下切换连接也就是免滑动化来谋求开关的高可靠、长寿命。解决问题的技术手段

7.本技术中揭示的发明的代表性的一例展示如下。即,一种开关,其切换电性连接状态,其特征在于,具备:第1端子及第2端子,它们相邻地安装于固定件;可动轴,其能沿第1方向以及与所述第1方向相反的第2方向移动;多个可动件,它们安装于所述可动轴;以及可动切片,其与所述多个可动件中的两个连接,朝这两个可动件分离的方向施力,该开关能够切换第1模式、中间模式以及第2模式,所述第1模式是所述可动件朝所述第1方向的移动使得所述可动件被所述固定件推压,以朝所述端子的方向突出的方式使所述可动切片变形,从而所述可动切片与所述第1端子接触,所述中间模式是所述可动件所引起的所述可动切片的变形被解除,所述可动切片与所述第1端子及所述第2端子均不接触,所述第2模式是所述可动件朝所述第2方向的移动使得所述可动件被所述固定件推压,以朝所述端子的方向突

出的方式使所述可动切片变形,从而所述可动切片与所述第2端子接触。发明的效果

8.根据本发明,能在降低接触电阻的同时减少接点切换时的磨耗。前文所述以外的课题、构成及效果将通过以下实施例的说明来加以明确。

附图说明

9.图1为实施例1的绕组切换装置的立体图。图2为实施例1的绕组切换装置的截面图。图3为表示实施例1的可动切片的动作的图。图4为表示实施例1的绕组切换装置的连接例的图。图5为表示实施例1的固定件与可动件的抵接部分的截面图。图6为表示实施例1的作为可动切片的形成中途的板状构件的图。图7为表示为了将图6所示的板状构件作为可动切片加以安装而将板状构件卷圆的状态的图。图8为从轴向观察图7所示的可动切片的示意图。图9为表示实施例1的绕组切换装置的截面的示意图。图10为实施例2的绕组切换装置的截面图。

具体实施方式

10.下面,对作为使用了本发明的开关的装置的例子的绕组切换装置进行说明。

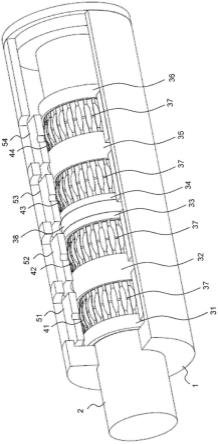

11.〈实施例1〉图1为本发明的实施例1的绕组切换装置的立体图,固定件1和端子51~54展示切掉四分之一后的四分之三剖面。

12.图1所示的绕组切换装置具有固定件1、可动轴2、多个可动件31~36、可动切片41~44以及端子51~54,所述固定件1形成为圆筒状,所述可动轴2能在固定件1的内部沿轴向移动,所述多个可动件31~36以能在轴向上滑动的方式安装在可动轴2的周围,所述可动切片41~44安装在相邻的可动件31~36之间,所述端子51~54安装在固定件1的内周。可动件31~36由于可动切片41~44的弹簧性而朝空出间隙37的方向被施力,在两端的可动件31、36与固定件1未接触的状态下,在相邻的可动件31~36之间有间隙37。

13.构成图1所示的绕组切换装置的开关在最小构成上具有固定件1、可动轴2、多个可动件31、32、可动切片41以及端子51、52,所述固定件1形成为圆筒状,所述可动轴2能在固定件1的内部沿轴向移动,所述多个可动件31、32以能在轴向上滑动的方式安装在可动轴2的周围,所述可动切片41安装在相邻的可动件31、32之间,所述端子51、52相邻地安装在固定件1的内周。

14.固定件1形成为内部中空的圆筒状,形成绕组切换装置的外壳。固定件1的外侧面的形状可为图示的圆筒状,也可为其他形状。固定件1由绝缘体(树脂)形成,设置有能将流过端子51~54的电信号引出至外部的孔。端子51~54由导电体(例如金属)形成,呈圆筒状固定地形成于固定件1的内周。相邻的端子51~54之间设置有间隙,以维持绝缘。

15.可动轴2形成为能在固定件1的内部沿轴向移动的圆柱状,在其外周面设置有供可

动件31~36卡合的槽(参考图2)。可动轴2由绝缘体(树脂)形成。

16.可动件31~36为卡合至可动轴2的卡合槽的环状,以能在卡合槽内沿轴向移动的方式跨及可动轴2的整个外周加以安装。在可动件31与可动件32之间以接点朝外周侧突出的方式安装有可动切片41,在可动件32与可动件33之间以接点朝外周侧突出的方式安装有可动切片42,在可动件34与可动件35之间以接点朝外周侧突出的方式安装有可动切片43,在可动件35与可动件36之间以接点朝外周侧突出的方式安装有可动切片44。

17.可动件31~36由绝缘体(树脂)或导体(金属)形成。在以导体形成可动件32的情况下,可动切片41与可动切片42经由可动件32而导通。另一方面,在以绝缘体形成可动件32的情况下,需要使可动切片41与可动切片42导通用的导通构件(例如跨接线),而作为导通的方法,可一体地形成动切片41和可动切片42。同样地,在以导体形成可动件35的情况下,可动切片43与可动切片44经由可动件32而导通。另一方面,在以绝缘体形成可动件35的情况下,需要使可动切片43与可动切片44导通用的导通构件(例如跨接线),而作为导通的方法,可一体地形成可动切片43和可动切片44。

18.可动件31~36和可动轴2要进行滑动,所以,宜对可动件31~36的内侧面以及可动轴2的外侧面进行降低滑动阻力而提高润滑性的加工(例如ptfe涂氟)。在可动件33与可动件34之间设置有由环状的绝缘体形成的分隔件38,将可动切片42与可动切片43之间绝缘。分隔件38能随着可动件33、34的移动而沿可动轴2在轴向上移动。

19.如后文所述,可动切片41~44是对金属板进行加工而成的弹簧状构件,分别安装在相邻的可动件31~36之间。例如,可动切片41~44宜以夹在相邻的可动件31~36的相向的台阶内的方式加以安装。此外,可为当可动切片41~44以插入于相邻的可动件31~36的相向的槽内的方式加以安装时,即便可动件31~36移动,可动切片41~44也不易脱落。可动切片41~44是朝外周侧突出的弹簧状,在轴向上不被挤压的状态下,朝可动件31~36分离的方向施力而在相邻的可动件31~36之间产生间隙37。

20.可动轴2与固定件1之间宜设置密封材料,以便能够维持固定件1的内部空间的气密。宜在气密的固定件1的内部空间中封入绝缘气体(例如六氟化硫气体)。通过在固定件1的内部空间中封入绝缘气体,能将接点配置在绝缘气体中,从而能够抑制连接切换时的电弧放电、,能够在流通有电流的状态下实现接点的切换。

21.接着,参考图2至图4,对本实施例的绕组切换装置的动作进行说明。图2为绕组切换装置的截面图,展示从第1模式向第2模式的切换的过程。图2的(a)展示第1模式,图2的(b)及图2的(c)展示从第1模式向第2模式切换的过程的中间模式,图2的(d)展示第2模式。此外,图3为表示可动切片41~44的动作的图,图4为表示绕组切换装置的连接例的图。

22.本实施例的绕组切换装置通过可动轴2的移动使得可动切片41~44与端子51~54的相向关系发生变化,从而使得端子51~54的连接发生变化。可动轴2可由人进行操作来移动,也可像图10所示那样由执行器来驱动。

23.在图2的(a)所示的第1模式下,从图示右侧推压的力施加至可动轴2,可动轴2朝左侧移动,可动轴2的卡合槽的端部的台阶与可动件36抵接而朝左侧推压可动件36。此时,可动件31与固定件1抵接。因此,可动件31~36被夹在可动轴2的卡合槽的端部的台阶与固定件1之间,从固定件1及可动轴受到挤压,可动件31~36之间的间隙37消失(或者间隙37变小),可动切片41~44在轴向上被施力而变得比自由长度短,可动切片41~44朝外周方向的

突出量增大,可动切片41~44分别被挤压至端子51~54,可动切片41~44与端子51~54分别发生接触(参考图3的(a))。在第1模式下,可动切片41~44分别连接至端子51~54,所以端子51与端子52导通,端子53与端子54导通。

24.在图2的(b)所示的中间模式下,施加到可动轴2的力消失(或者变得比可动切片41~44的弹簧力弱),可动轴2被释放,这时,对可动切片41~44的轴向上的加压消失,可动切片41~44沿轴向延伸而欲回到自由长度,在可动件31~36之间产生间隙37。此外,可动切片41~44减少朝外周方向(端子51~54)的突出量,可动切片41~44与端子51~54分离,可动切片41~44与端子51~54不再导通(参考图3的(b))。

25.在图2的(c)所示的中间模式下,朝图示右侧拉拽的力施加至可动轴2,在可动切片41~44与端子51~54分离的状态下可动轴2朝右侧移动。在可动轴2移动时,可动切片41~44与端子51~54是分离的,所以能实现电性接点的免滑动化,从而能提高接点的可靠性,能够延长接点的寿命。

26.在图2的(d)所示的第2模式下,朝图示右侧拉拽的力施加至可动轴2,可动轴2进一步朝右侧移动,可动轴2的卡合槽的端部的台阶与可动件31抵接而朝右侧推压可动件31。此时,可动件36与固定件1抵接。因此,可动件31~36被夹在可动轴2的卡合槽的端部的台阶与固定件1之间,从固定件1及可动轴受到挤压,可动件31~36之间的间隙37消失(或者间隙37变小),可动切片41~44朝外周方向的突出量增大,可动切片41~44与端子51~54分别发生接触。在第1模式下,可动切片41~43分别连接至端子52~54,所以端子52与端子53导通。

27.即,当从可动轴2经由可动件36~33对可动件32施加比可动切片41的弹簧力大的滑动方向的力时,两个可动件31、32之间的间隙37消失(或者变小),可动切片41的端子相向方向的高度变高,所以能实现与端子51的连接。当施加至可动件31的滑动方向的力变得比可动切片41的弹簧力小时,可动切片41的弹簧力使得由可动切片41连接在一起的两个可动件31、32朝分离的方向滑动。当可动切片41在滑动方向上伸长时,可动切片41的端子相向方向的高度变低,端子51与可动切片41分离。其后,当可动件31~36随着可动轴2的移动而在滑动方向上移动、比可动切片41的弹簧力大的滑动方向的力施加至可动件31时,两个可动件31、32之间的间隙37消失(或者变小),可动切片41的端子相向方向高度变高,所以能实现与端子52的连接。

28.本实施例的绕组切换装置通过可动轴2的移动使得可动切片41~44与端子51~54的相向关系发生变化,在第1模式下,端子51与端子52导通、端子53与端子54导通,如图4的(a)所示,第1绕组61与第2绕组62得以并联。此外,在第2模式下,端子52与端子53导通,如图4的(c)所示,第1绕组61与第2绕组62得以串联。

29.例如,在电动车的驱动用旋转电机的情况下,在高速域内宜在第1模式下将第1绕组61与第2绕组62并联,在低速域内宜在第2模式下将第1绕组61与第2绕组62串联。电动车的驱动用旋转电机通常在低速域的系统效率上较低,而通过在低速域内将绕组串联来增加电压而将电流减半,能够减少逆变器的功率元件的导通损耗和开关损耗,从而能提高逆变器的效率,能够减少耗电。

30.图5为表示固定件1与可动件31的抵接部分的截面图。

31.如前文所述,当施加从图示右侧推压可动轴2的力时,可动轴2朝左侧移动而朝左

侧推压可动件36,可动件31与固定件1抵接。可动件31与固定件1抵接的部位宜由树脂材料形成,尤其宜由软质的树脂材料形成。例如,宜在固定件1与可动件31抵接的部位安装软质的树脂边。同样地,可动件36与固定件1抵接的部位宜由树脂材料形成,尤其宜由软质的树脂材料形成。形成固定件1的一部分的软质的树脂材料成为冲击缓和材料,能够减小固定件1与可动件31、36的接触时产生的声音,从而能降低绕组切换装置的动作音。

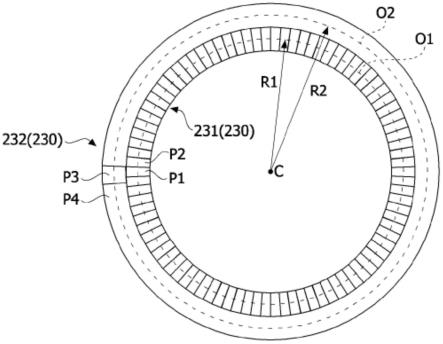

32.接着,参考图6至图9,对可动切片41进行说明。图6为表示作为可动切片41的形成中途的板状构件的图,图7为表示为了将图6所示的板状构件作为可动切片41加以安装而将板状构件卷圆的状态的图,图8为从轴向观察图7所示的可动切片41的示意图,图9为表示绕组切换装置的可动切片41的位置上的截面的示意图。再者,虽然是对可动切片41进行说明,但其他可动切片42~44也是同样地构成。

33.如前文所述,可动切片41~44是对金属板进行加工而形成为弹簧状。可动切片41~44是将金属板加工为图6所示那样的形状而形成多个中央部411、构成中央部411的两端的端部412、以及将多个端部412相连的框413。中央部411形成为平板状,端部412是以比中央部411窄的宽度形成。

34.其后,可动切片41像图7、图8所示那样将端部412弯曲成圆环状,并安装至可动件31~36。在该状态下,在可动切片41于两个框413之间从轴向受到加压时,中央部411以朝外周侧突出的方式变形,从而改变中央部411的高度。如图9所示,可动切片41因轴向上的施力而高度增加,被挤压至固定件1的内表面上设置的端子51,可动切片41与端子51接触而导通。尤其是可动切片41,端部412形成得比中央部411细,即便端部412弯曲,也能将各中央部411形成为平板的弯曲形状(参考图8),所以轴向的刚性降低、轴向的弹簧性提高,能以较弱的力使中央部411变形,从而能减小绕组切换装置的驱动力。

35.此外,由于将多个中央部411配置成圆环状来形成可动切片41,所以能抑制各中央部411与端子51的接触力的偏差。此外,由于中央部411跨及全周而挤压端子51,所以不会发生中央部411的接触造成的端子51的变形,能较薄地构成固定件1,从而能使绕组切换装置小型化。

36.此外,经由宽度较窄的端部412将中央部411与框413连结在一起,通过中央部411的宽度和端部412的宽度的调整,能够恰当地调节可动轴2的轴向的驱动力和可动切片41~44对端子51~54的接触压力这两者。

37.此外,可以通过压力加工来批量制造中央部411而使得中央部411的形状一致、提高绕组切换装置的可靠性。进而,能够廉价地制造中央部411,从而能降低成本。

38.如以上所说明,在实施例1的绕组切换装置中,当使施加至可动件31~36的滑动方向的力小于可动切片41~44的弹簧力时,可动切片41~44的弹簧力使得由可动切片41~44连接在一起的两个可动件31~36朝分离的方向滑动。当可动切片41~44在滑动方向上伸长时,可动切片41~44的径向的高度变低,可动切片41~44与端子51~54分离。当通过可动轴2对可动件31~36施加比可动切片41~44的弹簧力大的滑动方向的力时,相邻的可动件31~36之间的间隙37消失(或者间隙37变小),可动切片41~44在径向上变高,可动切片41~44与端子51~54接触,可动切片41~44与端子51~54得以连接。如此,通过设为沿可动轴2的方向滑动的结构,1个方向的动力使得可动切片41~44在接点分离的状态下移动,所以能减少端子51~54的磨耗。此外,能够消除滑动部的部分接触、减少滑动部的磨耗。

39.〈实施例2〉图10为实施例2的绕组切换装置的截面图。

40.实施例2的绕组切换装置安装有对实施例1的绕组切换装置的可动轴2进行驱动的执行器70。执行器70由安装于固定件1的线圈71和安装于可动轴2的磁铁72构成。当对线圈71流通规定方向的直流时,磁铁72被线圈71所产生的磁力推出,可动轴2朝左方被施力,成为第1模式。另一方面,当对线圈71流通反方向的直流时,通过线圈71所产生的磁力来拉拢磁铁72,所以可动轴2朝右方被施力,成为第2模式。

41.在实施例2的绕组切换装置中,通过设置使可动轴2运动的驱动部(执行器70),相较于将驱动部设置在绕组切换装置的外部而言,能使系统小型化。此外,若驱动部使用滚珠螺杆等,则会发生磨耗而对接点的连接产生影响,而在实施例2的绕组切换装置中,驱动部也能做到不接触,能够提高耐用性、实现长寿命化。

42.如以上所说明,构成本发明的实施例的绕组切换装置的开关具备第1端子51及第2端子52、可动轴2、两个可动件31、32以及可动切片41,所述第1端子51及第2端子52相邻地安装于固定件1,所述可动轴2能沿第1方向以及与第1方向相反的第2方向移动,所述两个可动件31、32安装于可动轴2,所述可动切片41与两个可动件31、32连接,朝这两个可动件31、32分离的方向施力,该开关能够切换第1模式、中间模式以及第2模式,所述第1模式是可动件31、32朝第1方向的移动使得可动件32(经由其他可动件33~36)被固定件1推压,以朝端子51的方向突出的方式使可动切片41变形,可动切片41与第1端子51接触,所述中间模式是可动件31、32所引起的可动切片41的变形被解除,可动切片41与第1端子51及第2端子52均不接触,所述第2模式是可动件31朝第2方向的移动使得可动件31被固定件1推压,以朝端子52的方向突出的方式使可动切片41变形,可动切片41与第2端子52接触,所以,能在端子51、52与可动切片41分离的状态下实现连接的切换,能在降低端子51、52和可动切片41的接触电阻的同时减少磨耗,能够提高开关的可靠度、延长寿命,能够免维护化。

43.此外,本发明的实施例的绕组切换装置具备第1端子51及第2端子52、第3端子53及第4端子54、可动轴2、多个可动件31~36以及多个可动切片41~44,所述第1端子51及第2端子52连接至绕组61,所述第3端子53及第4端子54连接至第2绕组62,所述可动轴2能沿第1方向以及与第1方向相反的第2方向移动,所述多个可动件31~36安装于可动轴2,所述多个可动切片41~44与多个可动件31~36中的两个连接,朝这两个可动件31~36分离的方向施力,可动切片41~44包含电性连接的两个第1可动切片41、42和电性连接的两个第2可动切片43、44,该绕组切换装置能够切换第1模式、中间模式以及第2模式,所述第1模式是可动件31~36朝第1方向的移动使得两个第1可动切片41、42各自移动至与第1端子51和第2端子52相向的位置,而且两个第2可动切片43、44各自移动至与第3端子53和第4端子54相向的位置,可动件36与固定件1接触,以朝端子51~54的方向突出的方式使可动切片41~44变形,可动切片41~44各自与相向的端子51~54接触,所述中间模式是可动件31~36所引起的可动切片41~44的变形被解除,可动切片41~44与端子51~54均不接触,所述第2模式是可动件31~36朝第2方向的移动使得两个第1可动切片41、42各自移动至与第2端子52和第3端子53相向的位置,而且第2可动切片43、44中的一个移动至与第4端子54相向的位置,可动件31与固定件1接触,以朝端子51~54的方向突出的方式使可动切片41~44变形,可动切片41~44各自与相向的端子51~54接触,所以,在端子51、52与可动切片41分离的状态下切换连

接,因此能在降低端子51、52和可动切片41的接触电阻的同时减少磨耗,能够提高开关的可靠度、延长寿命。此外,通过端子间的连接的切换,能在电动车的加速中将马达的接线从串联切换至并联,从而能在确保低速域内所需的转矩的同时减少马达电流,从而能改善低速域的逆变器效率、改善电耗。

44.此外,可动切片41形成为圆环状而配置在可动轴2的外周,端子51在可动切片41的外周以在径向上相向的方式形成为圆环状,所以能减小可动切片41内的各接点(中央部411)与端子51的接触力的偏差。此外,端子51不会因接触力而移动,所以不需要固定件1的牢固性,能使固定件1小型化。

45.此外,可动切片41由多个中央部411和在中央部411的两侧形成得比中央部411窄的端部412构成,因此可以根据绕组切换装置的规格来调整滑动方向的驱动力和可动切片41的接触压力。

46.此外,中央部411为轴向上较长的形状,经由端部412而连接于在周向上延伸的框413,可动切片41是对金属板进行加工而形成,所以,例如可以通过冲压加工来批量制造可动切片41,使得可动切片41的形状的偏差减小,能够提高绕组切换装置的可靠性,能够降低制造成本。

47.此外,中央部411通过金属板的弯曲加工而形成为具有弹簧性,所以轴向的刚性降低,能够降低可动轴2的驱动力。

48.此外,固定件1与可动件31、36的接触部39中,至少一方由树脂形成,所以通过树脂来缓和固定件1与可动件31、36的接触时的冲击,能够减少固定件1与可动件31、36的接触时的声音(也就是绕组切换装置的动作音)。

49.此外,固定件1为能将内部密闭的圆筒形,在内部封入有绝缘气体,所以能防止接点切换时的电弧放电,能在流通有电流的状态下切换接点。

50.此外,固定件1上安装有借助通电来产生磁场的线圈71,可动轴2上安装有至少一个磁铁72,可动轴2借助线圈71与磁铁72之间的电磁力而沿第1方向移动,所以通过将驱动可动轴2的执行器70设置在绕组切换装置的内部,能使装置小型化。

51.再者,本发明包含随附权利要求书的宗旨内的各种变形例及同等构成,并不限定于前文所述的实施例。例如,前文所述的实施例是为了以易于理解的方式说明本发明所作的详细说明,本发明并非一定限定于具备说明过的所有构成。此外,可将某一实施例的构成的一部分替换为其他实施例的构成。此外,可对某一实施例的构成加入其他实施例的构成。此外,可对各实施例的构成的一部分进行其他构成的追加、删除、替换。符号说明

[0052]1…

固定件2

…

可动轴31~36

…

可动件37

…

间隙38

…

分隔件41~44

…

可动切片51~54

…

端子61

…

第1绕组

62

…

第2绕组70

…

执行器71

…

线圈72

…

磁铁411

…

中央部412

…

端部413

…

框。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。