1.本发明属于垃圾无害化处理技术领域,具体涉及一种降解六氯苯的方法。

背景技术:

2.我国生活垃圾产生量逐年增长,2020年我国城市生活垃圾清运量达到23511.7万吨,其中有62.3%的生活垃圾通过焚烧法实现无害化处置。生活垃圾焚烧飞灰是指通过焚烧设施烟气净化系统捕集和烟道及烟囱底部沉降的底灰,产生量通常为垃圾入炉量的3%~5%。飞灰中含有二噁英(pcdd/fs)、多氯联苯(pcbs)、氯苯(cbz)等氯代持久性有机污染物,对环境和人类健康造成极大的危害,被列入《国家危险废物名录》。我国土地资源紧张,卫生填埋场和安全填埋场已接近饱和,难以消纳巨量的飞灰,因此需要发展飞灰的脱氯解毒技术,探索飞灰无害化和资源化的新路径。

3.目前有效降解飞灰中二噁英的方法包括等离子熔融法、机械化学法、水热法、光催化法、生物降解法、低温催化脱氯法等。等离子熔融对pcdd/fs降解效率高,但能耗和设备成本高;机械化学降解需要选择合适的球磨设备和经济的添加剂,发展受到球料比高、球磨时间长、处理量小等问题的限制;水热法降解效果好,但处理过程容易产生大量的废水,且对设备的要求高;光催化法受反应物的结构和组成影响较大,飞灰中的na、k、si等物质可能会削减光催化的活性位点;生物降解法可实现就地反应,对设备的依赖小,但降解时间长,可控性差(journal of cleaner production,vol.250,2020,119507)。相比于以上脱氯技术,低温催化脱氯法可以实现在低温无氧气氛下高效降解二噁英,是一种有效可行的飞灰解毒方法(chemosphere,vol 37、issue 9-12,pp.2299

–

2308,1998)。song等人(chemosphere, vol 71、issue 2,pp.248

–

257,2008)研究发现将飞灰在450℃下无氧加热3h,pcdd/fs的去除率约为95%~100%。gao等人(chemosphere,vol.71,pp.1093

–

1099,2008)研究了cao 对六氯苯(hcb)的低温催化特性,发现在400℃下无氧反应4h,cao对hcb的降解率能达到90%以上,上述研究能够实现较高的二噁英降解率,但存在反应温度过高、反应时间过长的问题。中国专利cn103691093a提供了一种碱催化销毁氯代持久性有机物的方法,向氯代有机物中添加适当比例的铁粉、碳酸钠和甘油,在250℃的无氧气氛下反应2.5h,有机物去除率达到99%,该发明虽然在较低的温度和较短的反应时间下降解了氯代有机物,但是反应投加物料种类过多,操作繁琐。中国专利cn111939968a发明了一种改性氢型酸性分子筛用于六氯苯的催化脱氯,该催化剂在300~380℃的氢气气氛下与六氯苯反应,具有良好的脱氯效果,但是该催化剂合成方式复杂且需要通入氢气才能进行脱氯反应,具有一定的危险性和操作复杂性,不利于工程化应用。六氯苯是飞灰中二噁英的典型前体物,通过研究优化六氯苯的降解脱氯工艺,对飞灰中二噁英的降解具有非常重要的指导意义。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种降解六氯苯的方法,采用该方法可以实现六氯苯的高效去除,从而

为飞灰中二噁英的降解给予指导意义,同时该催化剂组成简单,成本较低,方便制备,整个催化降解方法操作简单,容易实现,适合大规模的推广应用。具体的,该方法中将催化剂 cao-ca2sio4与六氯苯混合后在300~400℃下加热30min时对六氯苯的去除率就可达到 99.9%。

5.本发明的一个方面,本发明提供了一种降解六氯苯的方法,根据本发明的实施例,该方法包括:在无氧气氛下,将催化剂cao-ca2sio4与六氯苯混合后进行加热,其中,所述催化剂cao-ca2sio4中cao负载在ca2sio4介孔结构中。

6.根据本发明实施例的降解六氯苯的方法,通过采用催化剂cao-ca2sio4与六氯苯混合后在无氧气氛下进行加热,催化剂中的cao将六氯苯进行解离,解离后的氯自由基与cao 结合形成cacl2,而解离后的苯基团聚合形成碳颗粒,同时催化剂中的ca2sio4具有晶体缺陷,在加热过程中产生的自由电子改变了六氯苯中氯原子周围的电子云密度,降低c-cl键能实现六氯苯解离,并且ca2sio4能够与cao形成孔径分布均匀的介孔结构,与单一催化剂相比,复合催化剂的比表面积有所提升,进而提升了反应效率。由此,该催化剂 cao-ca2sio4对六氯苯有较高的降解率,从而为飞灰中二噁英的降解给予指导意义,同时该催化剂组成简单,成本较低,方便制备,整个催化降解方法操作简单,容易实现,适合大规模的推广应用。

7.另外,根据本发明上述实施例的降解六氯苯的方法还具有如下附加技术特征:

8.在本发明的一些实施例中,所述催化剂cao-ca2sio4中cao与ca2sio4的质量比为1:4~4:1。由此,可以提高催化剂cao-ca2sio4对六氯苯的降解率。

9.在本发明的一些实施例中,所述催化剂cao-ca2sio4与所述六氯苯的质量比为100:1~5。由此,可以提高催化剂cao-ca2sio4对六氯苯的降解率。

10.在本发明的一些实施例中,所述催化剂cao-ca2sio4采用下列步骤制备得到:(1)将正硅酸乙酯与硝酸溶液和乙酸钙混合,得到前驱体溶液;(2)对所述前驱体溶液进行冷冻处理和真空冷冻干燥,得到cao-ca2sio4前驱体;(3)对所述cao-ca2sio4前驱体进行煅烧处理,得到催化剂cao-ca2sio4。由此,可以制备得到对六氯苯高降解率的催化剂。在本发明的一些实施例中,在步骤(1)中,所述正硅酸乙酯与所述硝酸溶液的体积比为 1:100~1:25,所述硝酸溶液的浓度为1~5mmol/l。

11.在本发明的一些实施例中,在步骤(1)中,所述混合是在35~65℃的水浴条件下进行的。

12.在本发明的一些实施例中,在步骤(2)中,所述冷冻处理的温度不高于-75℃,时间不少于24h。

13.在本发明的一些实施例中,在步骤(2)中,所述真空冷冻干燥的温度不高于-55℃,压力为5~15pa,时间不少于24h。

14.在本发明的一些实施例中,在步骤(3)中,所述煅烧处理包括:以5~10℃/min的升温速率升温至840~860℃并保温1~2h。

15.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

16.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得

明显和容易理解,其中:

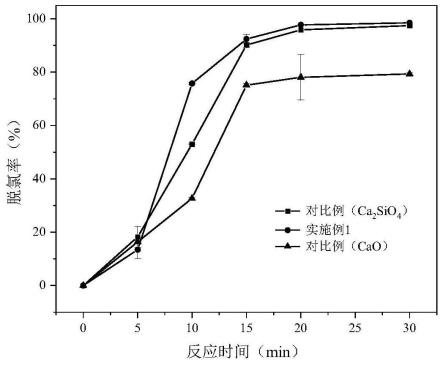

17.图1是实施例1和对比例的六氯苯的脱氯反应的效果图;

18.图2是实施例2-5的六氯苯的脱氯反应的效果图;

19.图3是实施例6-8的六氯苯的脱氯反应的效果图。

具体实施方式

20.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

21.本发明的一个方面,本发明提供了一种降解六氯苯的方法,根据本发明的实施例,该方法包括:在无氧气氛下,将催化剂cao-ca2sio4与六氯苯混合后进行加热,其中,催化剂cao-ca2sio4中cao负载在ca2sio4介孔结构中。发明人发现,本技术的催化剂 cao-ca2sio4中ca2sio4不仅具有催化活性,并且能够起到载体分散作用,cao能够更加均匀地分散于ca2sio4的介孔结构中,催化剂cao-ca2sio4的比表面积相比于将cao与 ca2sio4简单混合有明显提升,通过采用催化剂cao-ca2sio4与六氯苯混合后在无氧气氛下进行加热,催化剂中的cao将六氯苯进行解离,解离后的氯自由基与cao结合形成cacl2,而解离后的苯基团聚合形成碳颗粒,同时催化剂中的ca2sio4具有晶体缺陷,在加热过程中产生的自由电子改变了六氯苯中氯原子周围的电子云密度,降低c-cl键能实现六氯苯解离,并且ca2sio4能够与cao形成孔径分布均匀的介孔结构,与单一催化剂相比,复合催化剂的比表面积有所提升,进而提升了反应效率。由此,该催化剂cao-ca2sio4对六氯苯有较高的降解率,从而为飞灰中二噁英的降解给予指导意义,同时该催化剂组成简单,成本较低,方便制备,整个催化降解方法操作简单,容易实现,适合大规模的推广应用。

22.根据本发明的一个实施例,本技术将催化剂cao-ca2sio4与六氯苯在涡轮搅拌振荡器中搅拌至少3min,然后将混合料装填至不锈钢材质的密闭反应容器中,并且保证混合料完全填充反应器以此确保反应在无氧气氛下进行,然后将不锈钢反应器置于马弗炉中于 300~400℃下加热不低于30min。具体的,该方法中将催化剂cao-ca2sio4与六氯苯混合后在300~400℃下加热30min时对六氯苯的去除率就可达到99.9%。

23.进一步地,发明人发现,若本技术的催化剂cao-ca2sio4中cao添加量过低,则ca2sio4对cao的分散作用无法充分体现,与单一ca2sio4的催化效率相比没有明显优势;而若cao 添加量过高,ca2sio4含量过低而无法完全分散过剩的cao,反而降低了催化剂的比表面积引起反应效率下降。而本技术中通过控制催化剂cao-ca2sio4中cao与ca2sio4的质量比为1:4~4:1,可以显著提高其对六氯苯的降解率。

24.根据本发明的一个实施例,上述催化剂与六氯苯按照催化剂cao-ca2sio4与六氯苯的质量比为100:1~5进行混合。由此,本技术采用上述比例将催化剂与六氯苯混合,可以进一步提高六氯苯的降解率。

25.需要说明的是,本技术的催化剂cao-ca2sio4的合成方法并不受特别限制,例如其合成方法包括但不限于冷冻干燥法、模板法、喷雾干燥法等,根据本发明的一个实施例,该方法包括:

26.s100:将正硅酸乙酯与硝酸溶液和乙酸钙混合

27.该步骤中,将正硅酸乙酯滴加到硝酸溶液中在35~65℃的水浴条件下搅拌,待正

硅酸乙酯水解为si(oh)4与c2h5oh,再投加乙酸钙至上述溶液中在35~65℃的水浴条件下搅拌混合均匀,得到前驱体溶液,其中,正硅酸乙酯与硝酸溶液的体积比为1:100~1:25,硝酸溶液的浓度为1~5mmol/l,并且乙酸钙与正硅酸乙酯的投加量按照生成催化剂 cao-ca2sio4中cao与ca2sio4的质量比为1:4~4:1确定。

28.s200:对前驱体溶液进行冷冻处理和真空冷冻干燥

29.该步骤中,对上述步骤得到的前驱体溶液进行冷冻处理和真空冷冻干燥,得到 cao-ca2sio4前驱体,其中,冷冻处理的温度不高于-75℃,时间不少于24h;真空冷冻干燥的温度不高于-55℃,压力为5~15pa,时间不少于24h。

30.s300:对cao-ca2sio4前驱体进行煅烧处理

31.该步骤中,对上述cao-ca2sio4前驱体进行煅烧处理,在高温下,si(oh)4生成sio2,乙酸钙生成cao,最后部分cao与sio2反应生成ca2sio4,得到催化剂cao-ca2sio4,其中煅烧处理包括以5~10℃/min的升温速率升温至840~860℃并保温1~2h。

32.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

33.实施例1

34.制备催化剂cao-ca2sio4的方法包括:

35.(1)根据催化剂cao-ca2sio4中cao和ca2sio4的质量比为3:2称取正硅酸乙酯和乙酸钙,向浓度为1mmol/l的硝酸溶液中滴加称取的正硅酸乙酯液体,正硅酸乙酯与硝酸溶液的体积比为1:50,在50℃水浴条件下充分搅拌1h后,加入上述称取的乙酸钙粉末,50℃水浴条件下充分搅拌10min,得到前驱体溶液;

36.(2)将混匀后的前驱体溶液置于-80℃的超低温冰箱中冷冻24h,再将冷冻后的样品置于真空室干燥36h,真空室温度为-60℃,压力为15pa,得到cao-ca2sio4前驱体;

37.(3)将上述干燥后的cao-ca2sio4前驱体置于马弗炉中,以5℃/min的升温速率从室温升温至850℃,恒温煅烧1h,待温度冷却至室温后得到cao-ca2sio4催化剂。

38.采用催化剂cao-ca2sio4降解六氯苯的方法包括:

39.称取上述得到的催化剂cao-ca2sio

4 9g,向催化剂中投加六氯苯(催化剂与六氯苯的质量比为20:1)后混合,将装有催化剂与六氯苯的离心管置于涡轮搅拌振荡器上搅拌3min 使得两种物料均匀混合;然后将混合后的物料填装至由不锈钢管制成的密闭反应器中(不锈钢管外径为6mm,长度为8cm,两端由管堵密封),在填装过程中多次振打反应器减少混合物料在反应器中的空隙,保证混合物料填充满整个反应器,封上管堵,将马弗炉以 10℃/min的升温速率从室温升温至350℃,恒温5min后放入上述装有物料的反应器,开始反应,反应时间分别设置为5min、10min、15min、20min、30min,在到达反应时间后迅速取出反应器并且放置冰水中快速降温,以防金属余热使得反应继续进行引起误差。

40.反应结束后取出反应器中的样品,用正己烷萃取反应物料中残留的氯苯,通过气相色谱质谱联用仪(gc-ms)检测反应后氯苯含量,计算脱氯率。各反应时间六氯苯的脱氯反应的效果如图1所示。结果表明,催化剂cao-ca2sio4对六氯苯具有极好的脱氯效率,反应30min时的脱氯率达到98%。

41.实施例2

42.根据催化剂cao-ca2sio4中cao和ca2sio4的质量比为1:4称取正硅酸乙酯和乙酸

钙,其他制备催化剂cao-ca2sio4的方法与实施例1相同。

43.称取上述制备的催化剂cao-ca2sio

4 3g,向催化剂中投加六氯苯(催化剂与六氯苯的质量比为100:1)后混合,其他催化剂降解六氯苯的方法与实施例1相同。

44.各反应时间六氯苯的脱氯反应的效果如图2所示。

45.实施例3

46.根据催化剂cao-ca2sio4中cao和ca2sio4的质量比为2:3称取正硅酸乙酯和乙酸钙,其他制备催化剂cao-ca2sio4方法和催化剂降解六氯苯的方法与实施例2相同。

47.各反应时间六氯苯的脱氯反应的效果如图2所示。

48.实施例4

49.根据催化剂cao-ca2sio4中cao和ca2sio4的质量比为3:2称取正硅酸乙酯和乙酸钙,其他制备催化剂cao-ca2sio4方法和催化剂降解六氯苯的方法与实施例2相同。

50.各反应时间六氯苯的脱氯反应的效果如图2所示。

51.实施例5

52.根据催化剂cao-ca2sio4中cao和ca2sio4的质量比为4:1称取正硅酸乙酯和乙酸钙,其他制备催化剂cao-ca2sio4方法和催化剂降解六氯苯的方法与实施例2相同。

53.各反应时间六氯苯的脱氯反应的效果如图2所示。

54.实施例6

55.制备催化剂cao-ca2sio4的方法与实施例2相同。

56.催化剂降解六氯苯的方法步骤与实施例1相同。

57.各反应时间六氯苯的脱氯反应的效果如图3所示。

58.实施例7

59.制备催化剂cao-ca2sio4的方法与实施例2相同。

60.将马弗炉以10℃/min的升温速率从室温升温至300℃,其他催化剂cao-ca2sio4降解六氯苯的方法步骤与实施例1相同。

61.各反应时间六氯苯的脱氯反应的效果如图3所示。

62.实施例8

63.制备催化剂cao-ca2sio4的方法与实施例2相同。

64.将马弗炉以10℃/min的升温速率从室温升温至400℃,其他催化剂cao-ca2sio4降解六氯苯的方法步骤与实施例1相同。

65.各反应时间六氯苯的脱氯反应的效果如图3所示。

66.对比例

67.分别准确称取cao和ca2sio4催化剂各9g,向催化剂中投加六氯苯(催化剂与六氯苯的质量比为20:1),其他催化剂降解六氯苯的方法与实施例1相同。

68.各反应时间六氯苯的脱氯反应的效果如图1所示。

69.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技

术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

70.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。