1.本发明涉及通风冷却技术领域,具体涉及一种轨道列车的基于噪声法则及测试的冷却塔噪声优化分析方法。

背景技术:

2.冷却塔是轨道列车的关键核心部件之一,内部有许多机械和电气模块,如风机和散热器、机架、电机、水泵、接触器、水管、母排以及导线等。各类部件在通电运行中均会产生不同程度的机械振动、电磁和气动噪声,这些噪声不仅会影响列车的乘坐舒适度和乘务人员的工作效率,还会降低冷却塔产品的综合竞争力。噪声控制也是轨道交通装备的关键技术之一,因此设计低噪声的冷却塔产品对于提升轨道列车技术具有重要意义。

3.通过噪声测试、频谱分析和听觉感官,来自风机的气动噪声是冷却塔内部贡献最大的噪声源。由于风机功率大、转速高和风压流量大,风机在实际运行中会有比较大的气动噪声,因此优化控制风机气动噪声是优化冷却塔噪声水平的重要环节。

4.由于风机的气动噪声具有计算周期长,计算资源要求高等特点,在实际工程中应用中受到了较大的限制。目前,冷却塔的风机气动噪声问题主要通过测试试验的方法进行解决,然后不但测试试验成本较高,而且无法获得影响风机气动噪声的关键参数,从而无法对冷却塔气动噪声进行优化。

5.cn103473415b和cn112287583a分别公布一种风力发电机组和变压器的噪声仿真预测方法,主要针对电磁、结构及声场的耦合研究,介绍的是电磁振动引起的噪声,而非气流对叶片产生的气流噪声。中国专利cn110059350a、cn111832210a、cn113378437a和cn109117488b均针对风机及变流器等,研究了基于cfd气动噪声仿真方法,详细介绍了气动噪声仿真过程及技术,但均没有结合测试来进行对比,且没有引入优化设计方法,无法寻求满足低噪声最优方案,而且风机气动噪声计算周期长,计算资源要求高。

技术实现要素:

6.本发明的目的在于提供基于噪声法则及测试的冷却塔噪声优化分析方法,解决以下技术问题:可以很好的解决冷却塔气动噪声计算周期长、计算资源要求高、计算精度及最优设计等一系列问题。

7.本发明的目的可以通过以下技术方案实现:

8.基于噪声法则及测试的冷却塔噪声优化分析方法,包括以下步骤:

9.步骤h101:从轨道列车整车技术要求获得冷却塔性能与噪声输入条件;

10.步骤h102:建立冷却塔流场三维cfd分析模型,主要包括简化的冷却塔三维cad模型,根据简化后的几何模型生成冷却塔的cfd网格,对冷却塔的进口滤网和散热器采用多孔介质阻尼,根据cfd网格结果来进行冷却塔流场计算;

11.步骤h103:根据冷却塔的三维cfd分析模型定常流场分析结果,建立与cfd仿真边界条件一致的测试边界条件,对冷却塔样品进行流场性能与气动噪声测试;对流场cfd分析

结果与流场性能测试结果进行对比分析;根据对比分析的结果对三维cfd分析模型参数进行工程修正,直到三维cfd分析模型满足精度要求;

12.步骤h104:对冷却塔三维cfd分析模型的几何参数进行实验设计,对实验设计结果进行流场分析,并通过噪声法则将原模型气动噪声测试值计算到各个实验设计结果中,其中,噪声法则为中,噪声法则为d是叶轮直径,p是全压,lp是噪声值,下标1是原始值,2是改进后值;

13.步骤h105:将代理模型和实验设计结果构建冷却塔流场与噪声优化特征函数,采用智能优化算法进行寻优设计,将寻优结果进行适当工程化修正,采用流场cfd仿真分析方法对寻优的流场性能结果进行验证和对比分析,直到优化结果满足冷却塔流场与噪声输入条件要求。

14.作为本发明进一步的方案:在简化的冷却塔三维cad模型时,简化流场无明显影响的孔洞、圆角以及缝隙的特征,交界面位于流场均匀处。

15.作为本发明进一步的方案:在生成冷却塔的cfd网格时,冷却塔叶片采用流动边界层,需要对叶片生成边界层网格,设置整体网格尺寸,对曲率较大区域应进行加密,整机网格正交质量要求至少大于0.01,偏斜质量要求小于0.95;根据冷却塔样品测试流量和压力的拟合数据,得到过滤网和散热器的多孔介质阻尼参数。

16.作为本发明进一步的方案:仿真与测试对比分析,分别对冷却塔流量和全压的p-q曲线的cfd仿真值和测试值进行对比分析,工况点对比误差要求为误差范围≤3%;非工况点的对比误差要求为误差范围≤5%。

17.作为本发明进一步的方案:冷却塔噪声可以是声压级或声功率级。

18.作为本发明进一步的方案:冷却塔的几何参数可以是叶轮进出口角,叶轮直径和轮毂比等参数。

19.作为本发明进一步的方案:实验设计的输入参数是几何参数,输出参数是全压值、效率和气动噪声值,实验设计结果是对工况点的流体分析结果。

20.作为本发明进一步的方案:智能优化算法进行寻优设计中的冷却塔气动噪声优化模型,气动噪声为目标函数,几何参数为决策变量,全压和效率为约束函数。

21.作为本发明进一步的方案:优化结果的流场性能和cfd仿真值的工况点误差≤3%。

22.本发明的有益效果:(1)本发明具有显著缩短开发时间,降低开发成本;(2)对冷却塔产品噪声控制,提高轨道列车舒适性和环境友好型;(3)解决了冷却塔气动噪声计算周期长、计算资源要求高、计算精度及最优设计等一系列问题。

附图说明

23.下面结合附图对本发明作进一步的说明。

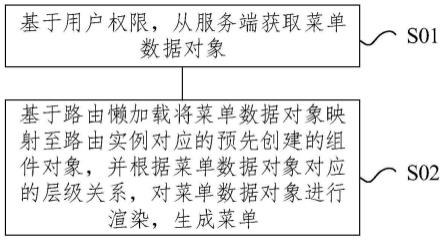

24.图1为根据本发明的基于噪声法则及测试的冷却塔噪声优化分析方法的实现流程示意图;

25.图2为根据本发明的冷却塔流场分析的实现流程示意图;

26.图3为根据本发明的冷却塔流场仿真值与测试对比的实现流程示意图;

27.图4为根据本发明的冷却塔噪声实验设计的实现流程示意图;

28.图5为根据本发明的冷却塔噪声优化的实现流程示意图;

29.图6为根据本发明的冷却塔网格模型的实例图;

30.图7为根据本发明的冷却塔仿真与测试误差对比的实例图;

31.图8为根据本发明的冷却塔噪音优化设计结果的实例图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.同时,在以下说明中,出于解释的目的而阐述了许多具体细节,以提供对本发明实施例的彻底理解。然而,对本领域的技术人员来说显而易见的是,本发明可以不用这里的具体细节或者所描述的特定方式来实施。

34.另外,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

35.现有的通过测试的手段很难对冷却塔的气动噪声情况进行全方位的了解。随着计算机技术与数值模拟技术的发展,流体及噪声仿真技术逐步成熟,相关商业软件功能不断加强,计算机仿真的方法已经逐步得到广泛应用,流体及噪声仿真也渐渐运用于各类工程实际。

36.然而,风机气动噪声问题涉及到多学科多物理场,其非常复杂,计算周期也非常长,目前直接仿真分析仍存在着诸多问题。因此,针对冷却塔气动噪声优化设计问题,如何建立一个高效精准的优化分析的完整流程,是气动噪声优化分析工作指导实际的关键。

37.针对现有技术中所存在的上述问题,本发明提供了一种新的冷却塔噪声优化分析方法。该方法通过完善的流程化的cfd计算和优化分析,实现了冷却塔气动噪声的高效高精度优化设计,这样也就有效确保了冷却塔降噪工作的准确性,从而提高了优化结果对工程实践的指导作用。

38.图1是根据本发明的基于噪声法则及测试的冷却塔噪声优化分析方法的实现流程示意图。

39.⑴

如图1所示的实施例是一种基于噪声法则及测试的冷却塔噪声优化分析方法的实现流程示意图,包括以下步骤:

40.①

根据轨道列车的变压器和变流器等元器件散热、给定的环境及整车技术要求等,获得冷却塔性能与噪声输入条件;

41.②

根据设计输入条件,对冷却塔进行初步设计,并采用三维设计软件建立冷却塔的三维cad模型,建立冷却塔流场三维cfd分析模型,主要包括简化的冷却塔三维cad模型;根据简化后的几何模型生成所述冷却塔的cfd网格,本实例如图6所示,对冷却塔的进口滤网和散热器采用多孔介质阻尼,根据所述cfd网格结果来进行所述冷却塔流体计算;

42.③

根据冷却塔的三维cfd分析模型定常流场分析结果,建立与cfd仿真边界条件一

致的测试边界条件,对冷却塔样品进行流场性能与气动噪声测试;对流场cfd分析结果与流场性能测试结果进行对比分析,本实例如图7所示;根据对比分析的结果对三维cfd分析模型参数进行工程修正,直到三维cfd分析模型满足精度要求;

43.④

对冷却塔三维cfd分析模型的几何参数进行实验设计(doe),对实验设计结果进行定常流场分析,并通过噪声法则将原模型气动噪声测试值计算到各个实验设计结果中,其中,噪声法则为,其中,噪声法则为,d是叶轮直径,p是全压,lp是噪声值,下标1是原始值,2是改进后值;

44.⑤

将代理模型和实验设计结果构建冷却塔流场与噪声优化特征函数,采用智能优化算法进行寻优设计,将寻优结果进行适当工程化修正,采用定常流场cfd仿真分析方法对寻优的流场性能结果进行验证,直到优化结果满足冷却塔流场与噪声输入条件要求。

45.⑵

图2所示的实施例是冷却塔流场分析的实现流程示意图,是实现冷却塔噪声优化分析的关键,包括以下步骤:

46.步骤h201:冷却塔几何模型,采用nx等三维软件对冷却塔流场三维cfd模型进行正向建立或简化原有的三维cad模型,采用布尔操作方法进行逆向建立;简化流场无明显影响的孔洞、圆角以及缝隙的特征,交界面位于流场均匀处;提取主要特征实体,得到简化的冷却塔几何模型,模型简化软件可在nx和ansys spaceclaim等处理。

47.步骤h202:网格划分,几何模型中提取流体域并进行网格划分,冷却塔叶片采用流动边界层,需要对叶片生成边界层网格,设置整体网格尺寸,对曲率较大区域应进行加密,整机网格正交质量要求至少大于0.01,偏斜质量要求小于0.95;,根据冷却塔样品测试流量和压力的拟合数据,得到过滤网和散热器的多孔介质阻尼参数。

48.步骤h203:对冷却塔cfd流场性能分析,计算域采用单参考系模型(srf)和多参考系模型(mrf)。气体参数设置宜将实际工况换算成标准大气压下;湍流模型可采用标准k-epsilon模型,使用增强壁面函数对流场近壁面进行近似处理;边界条件可采用速度或质量进口,压力出口;求解器可采用simple耦合算法,离散方法应采用二阶迎风或更高阶方式。

49.⑶

图3所示的实施例的冷却塔流场仿真值与测试对比的实现流程示意图,是冷却塔噪声优化结果的精度值有直接的影响,包括以下步骤:

50.步骤h301:所述的冷却塔cfd流场性能分析,获取冷却塔预设区域的进口流量q、进口、出口处全压、动压、转动域扭矩及效率等,获取冷却塔的p-q曲线cfd仿真值;其中,全压值p=出口全压-进口全压。

51.步骤h302:采用风管式的测试方法对冷却塔流场性能测试,获取冷却塔预设区域的进口流量q、进口、出口处全压、动压、转动域扭矩、效率和气动噪声等,获取冷却塔的p-q曲线测试值。其中,气动噪声可以是声压级和声功率级等。

52.步骤h303:分别对冷却塔流量和全压的p-q曲线的cfd仿真值和测试值进行对比分析;计算和测试结果工况点对比误差要求为误差范围≤3%,本实例如图7所示的本实例的误差为1.3%;非工况点的对比误差要求为误差范围≤5%,本实例的误差为2.4%;;根据对比分析结果,对冷却塔cfd模型参数进行修正。

53.⑷

图4所示的实施例的冷却塔噪声实验设计的实现流程示意图,是实现冷却塔噪声优化分析的前提,包括以下步骤:

54.步骤h401:定义冷却塔几何参数化模型,几何参数可以是叶轮进出口角,叶轮直径和轮毂比等参数。

55.步骤h402:冷却塔几何参数化模型实验设计和工况点流场分析,所述的实验设计的输入参数是几何参数,输出参数是全压值、效率和气动噪声值等;实验设计结果是对工况点的定常流体分析。其中,实验设计方法可采用拉丁超立方实验设计、正交实验设计等。

56.步骤h403:采用噪声法则将原模型气动噪声测试值计算到各个实验设计结果中,构建冷却塔噪声实验设计结果,本实例如表1所示。

57.表1本实例的冷却塔性能与噪音实验设计结果

[0058][0059]

⑸

图5所示的实施例的冷却塔噪声优化的实现流程示意图,最终实现冷却塔噪声优化分析结果,包括以下步骤:

[0060]

步骤h501:将代理模型和实验设计结果构建冷却塔流场与噪声优化特征函数;其中,代理模型可采用响应面函数、径向基函数及克里金函数等;

[0061]

步骤h502:设置气动噪声为目标函数,几何参数为决策变量,全压为约束函数,构建冷却塔气动噪声优化模型;

[0062]

步骤h503:采用智能优化算法对冷却塔气动噪声最小值进行寻优设计,在满足全压和效率的约束条件下,匹配几何参数值,本实例不同约束全压值的冷却塔噪音智能优化结果如表2所示,变化趋势如图8所示。其中,智能优化算法可采用遗传算法、粒子群算法等。

[0063]

表2本实例的冷却塔噪音智能优化结果

[0064][0065]

步骤h504:分别对冷却塔流量和全压的p-q曲线的优化值和cfd仿真值进行对比分析,优化结果的流场性能和cfd仿真值的工况点误差≤3%。

[0066]

步骤h505:根据对比分析结果,对冷却塔优化模型参数进行修正。

[0067]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。