1.本发明属于污水污泥处理与资源利用的技术领域,涉及一种高含水污泥高压脱水-热干化-热解集成装置与方法。

背景技术:

2.高含水污泥进行热干化-焚烧是国内外污泥处理的主流技术之一,热干化-焚烧工艺中直接热干化过程蒸发水量大,存在能耗高,不经济,同时焚烧过程易产生二噁英类物质等二次污染问题。

3.热解炭化技术由于可将固废中有机质转化成清洁气燃料,能抑制二噁英等有毒有害气体的产生,被认为是替代焚烧的一种清洁化的热处理方式。为满足污泥热解炭化的要求,需要对高含水污泥进一步脱水处理。高压压滤脱水是通过机械方式将污泥中水脱除,能耗低,污染少,是一种低耗低碳清洁干化方式,但高压压滤脱水后的污泥含水率还不适宜于热解炭化。本发明中采用高压压滤脱水后再热干化对高含水污泥进行脱水处理,是因为这两种脱水工艺的组合,比高含水污泥直接热干化的投资成本和运行成本都要低,因此能进一步节省能耗、降低成本,实现工程化应用。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明提供一种高含水污泥高压脱水-热干化-热解集成装置与方法,首先药剂调理后通过机械高压压滤方式脱水,脱水到半干化状态后再进行热干化,大大降低干化过程的能耗,减少运行成本;热干化后污泥经成型造粒进行热解炭化,在缺氧环境气氛下有机组分转为泥基炭与热解气,热解气系统内燃烧转为高温烟气能量,泥基炭作为炭基材料进行资源利用,从而解决污泥直接焚烧二次污染问题,同步实现污泥热解产品的资源化利用。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种高含水污泥高压脱水-热干化-热解集成装置,包括污泥调理罐、高压压滤脱水机、污泥破碎调质料仓、热干化机、成型造粒机、均匀给料机、热解炭化炉、泥基炭储存仓、换热器、烟气净化系统;

7.高含水污泥通过污泥调理罐药剂调理后,进入高压压滤脱水机脱水,高压脱水后的半干污泥经污泥破碎调质料仓进入热干化机干化形成干化污泥,干化污泥经成型造粒机造粒后由均匀给料机输送至热解炭化炉热解炭化,热解炭化产生的泥基炭储存至泥基炭储存仓进行资源化利用,热解炭化产生的热解气进行热量转化或能量回用后经烟气净化系统除尘和脱硝脱硫处理后达标排放。

8.高含水污泥输送至所述污泥调理罐后调理至含水率≥80%。

9.所述高压压滤脱水机是立式高压滤布脱水,脱水后所述半干污泥含水率≤45%。

10.所述干化污泥含水率≤20%。

11.所述热解炭化炉为热解炭化为原位缺氧热解炭化,炉内热解区温度为350-550℃,

燃烧区温度为800-1000℃。

12.一种高含水污泥高压脱水-热干化-热解集成方法,包括如下步骤:

13.a.高含水污泥在污泥调理罐中进行药剂调理;

14.b.经步骤a药剂调理后的污泥进入高压压滤脱水机脱水,脱水后废水进入污水处理系统;

15.c.高压脱水后的半干污泥经污泥破碎调质料仓进入热干化机干化形成干化污泥;

16.d.干化污泥经成型造粒机造粒后由均匀给料机输送至热解炭化炉热解炭化,热解炭化产生的泥基炭储存至泥基炭储存仓进行资源化利用,热解炭化产生的热解气进行热量转化或能量回用后经烟气净化系统除尘和脱硝脱硫处理后达标排放。

17.高含水污泥输送至所述污泥调理罐后调理至含水率≥80%。

18.所述高压压滤脱水机是立式高压滤布脱水,脱水后所述半干污泥含水率≤45%。

19.所述干化污泥含水率≤20%。

20.所述热解炭化炉为热解炭化为原位缺氧热解炭化,炉内热解区温度为350-550℃,燃烧区温度为800-1000℃。

21.本发明与现有技术相比,具有以下优点和有益效果:

22.与传统的直接干化-焚烧工艺相比,本发明首先采用高压机械脱水将部分水脱除后再进行热干化,降低了干化过程的能耗,减少了运行费用;热解炭化代替焚烧,减少了热处理过程中的二次污染,处理过程更加清洁;热解炭化产生的泥基炭可作为吸附剂或土壤改良剂等碳原料,实现固废高质资源化利用。

附图说明

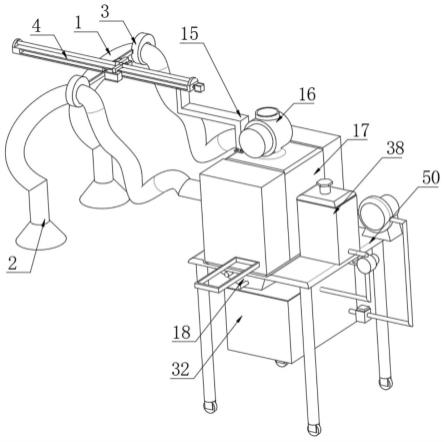

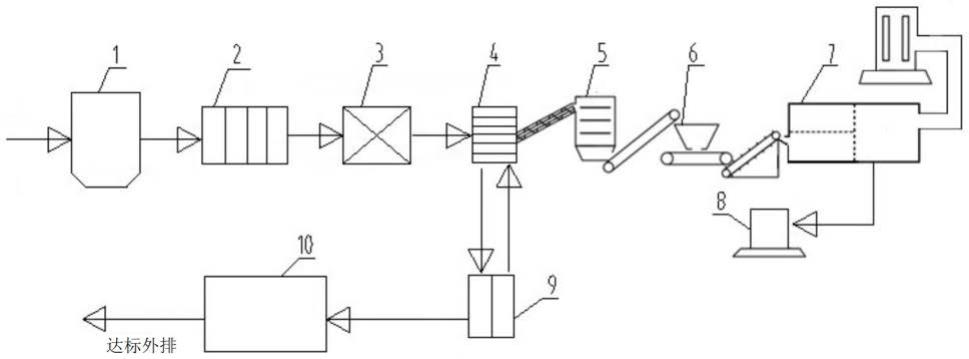

23.图1为本发明实施例的一种高含水污泥高压脱水-热干化-热解集成装置与方法装置示意图。

具体实施方式

24.本发明提供了一种高含水污泥高压脱水-热干化-热解集成装置与方法,下面结合附图和具体实施方式对本发明的具体技术方法和装置进行详细、完整的描述说明,所描述的具体实施方式仅是本发明的部分事例,而不是全部实例。本领域技术人员没有做出创造性劳动前提下所获得的所有其他实例,都属于本发明的保护范围。

25.如图1所示,一种高含水污泥高压脱水-热干化-热解集成装置,装置由污泥调理罐1、高压压滤脱水机2、污泥破碎调质料仓3、热干化机4、成型造粒机5、均匀给料机6、热解炭化炉7、泥基炭储存仓8、换热器9、烟气净化系统10。

26.高含水污泥通过污泥调理罐1药剂调理后,进入高压压滤脱水机2脱水,高压脱水后的半干污泥经污泥破碎调质料仓3进入热干化机4干化形成干化污泥,干化污泥经成型造粒机5造粒后由均匀给料机6输送至热解炭化炉7进行中温热解炭化产生泥基炭与热解气,热解气热量转化为蒸汽或进一步转为电能进行能量回用,热解炭化产生的泥基炭储存至泥基炭储存仓8进行资源化利用,高温烟气利用后的尾气经烟气净化系统10除尘、脱硝脱硫等净化系统后达标排放,实现高含水污泥低能耗处理、过程清洁化处理、近零碳排放与资源化循环利用的多相目的。

27.所述集成装置中是由高压压滤脱水、热干化、热解炭化为主体装置的集成。

28.高含水污泥输送至所述污泥调理罐1后调理至含水率80%以上。

29.所述高压压滤脱水机2是立式高压滤布脱水,脱水后所述半干污泥含水率≤45%。

30.所述集成装置中的干化装置为可将污泥含水率干化至20%以下的热干化装置。

31.所述集成装置中的热解炭化为可将热解气原位燃烧利用的装置。

32.所述热解炭化炉7为热解炭化为原位缺氧热解炭化,炉内热解区温度为350-550℃,燃烧区温度为800-1000℃。

33.一种高含水污泥高压压滤脱水-热干化-热解炭化集成的方法,包括如下步骤:

34.a.高含水污泥在污泥调理罐1中用药剂和水进行调理,使之具有很好的流动性并易于脱水;

35.b.经步骤a调理后的污泥进入高压压滤脱水机2脱水,脱水后废水进入污水处理系统;

36.c.高压脱水后的半干污泥经污泥破碎调质料仓3进入热干化机4干化形成干化污泥;

37.d.干化污泥经成型造粒机5造粒后由均匀给料机6输送至热解炭化炉7热解炭化,干化污泥粒在缺氧环境下热解炭化产生热解气与泥基炭,热解气在气体燃烧区直接燃烧并为热解炭化区提供热量与外提供高温烟气热量,热解炭化产生的泥基炭储存至泥基炭储存仓8进行资源化利用。

38.步骤d中从热解炭化系统产生的高温烟气热量进入余热蒸汽锅炉,部分为前端热干化提供,其余为外界提供或发电,经余热锅炉后尾气经烟气净化系统10除尘、脱硝脱硫等净化系统后达标排放。

39.所述集成方法中是由高压压滤脱水-热干化-成型造粒-热解炭化-烟气净化为主体工艺的集成。

40.所述集成方法中的高压脱水为立式高压压滤滤布脱水,脱水后污泥含水率低于45%。

41.所述集成方法中的干化为将污泥含水率干化至20%以下的热干化工艺。

42.所述步骤d中污泥进入热解炭化前,需进行成型造粒,并均匀给料进入热解炭化炉。

43.所述集成方法中的热解炭化为原位缺氧热解炭化,热解区温度为350-550℃,热解气燃烧区温度为800-1000℃。

44.本发明提供一种高含水污泥高压脱水-热干化-热解集成装置与方法,首先药剂调理后通过机械高压压滤方式脱水,脱水到半干化状态后再进行热干化,大大降低干化过程的能耗,减少运行成本;热干化后污泥经成型造粒进行热解炭化,在缺氧环境气氛下有机组分转为泥基炭与清洁的热解气,热解气系统内燃烧转为高温烟气能量,泥基炭作为炭基材料进行资源利用。热解炭化代替焚烧,减少了热处理过程中的二次污染,处理过程更加清洁;热解炭化产生的泥基炭可作为吸附剂或土壤改良剂等碳原料,实现固废高质资源化利用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。