1.本发明涉及一种半浸没固体的界面波速度计算方法与测量装置,属于无损检测技术领域。

背景技术:

2.超声波可在水下结构进行无损检测,在海洋石油勘探及固体缺陷识别得到广泛应用。而现有的分析模型主要集中于界面波在水平固液界面上的传播。大坝、桥墩、水闸等结构物往往是垂直固液界面,有必要利用超声波对这种情况下结构物进行无损检测,基于此提供一种半浸没固体的界面波速度计算方法与测量装置。

技术实现要素:

3.本发明提供一种半浸没固体的界面波速度计算方法与测量装置,以界面波速作为无损检测的依据,既可以推算出其他相关数据,还可以定位工程结构的裂缝。

4.本发明解决其技术问题所采用的技术方案是:

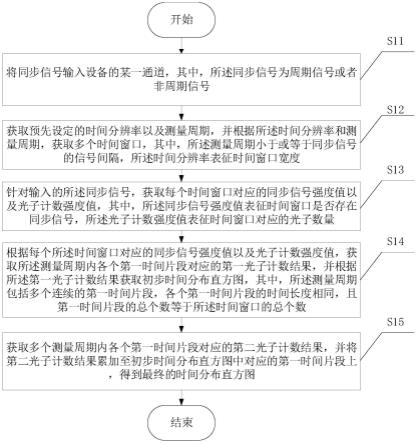

5.一种半浸没固体的界面波速度计算方法,具体包括以下步骤:

6.步骤s1:通过界面波速、杨氏模量、泊松比以及密度之间的关系,获取包含理论阶段的界面波速与频率的特征值函数g(c,f);

7.步骤s2:给定一个频率f,不断变换界面波速c,采用二分法查找g的零点,当前频率f(i)下解出的界面波速记为c(i);变换多个f值,绘制界面波速c随激励频率f变化的频散曲线;

8.步骤s3:搭建试验平台,试验平台内信号发生器向试件发出入射波,通过激励探头与接收探头之间的距离、入射波到达接收探头的时间,计算试验阶段的界面波速,对理论阶段获取的界面波速进行验证;

9.步骤s4:搭建模拟模型,模拟平台内信号发生器向试件发出入射波,通过激励探头与接收探头之间的距离、入射波到达接收探头的时间,计算模拟阶段的界面波速,对理论阶段获取的界面波速进行验证;

10.作为本发明的进一步优选,步骤s1中具体包括以下步骤:

11.步骤s11:根据固体的杨氏模量e、泊松比μ计算系数p1、系数p2以及系数p3,则

12.步骤s12:根据步骤s11中获取的系数p1、系数p2以及系数p3计算系数m1、系数m2以及系数m3,则m1=p1p3,,其中,ρ为固体密度,c为界面波速,g为重

力加速度,k为波数,且f为频率,π为圆周率;

13.步骤s13:根据步骤s12中获取的系数m1、系数m2以及系数m3,计算系数s1以及系数s2,则

14.步骤s14:根据步骤s13中获取的系数s1以及系数s2计算系数η1以及系数η2,则其中,k为波数,ρ为固体密度,c为界面波速,g为重力加速度;

15.步骤s15:根据步骤s14中获取的系数η1以及系数η2、步骤s13中获取的系数s1以及系数s2计算系数ξ,则

16.步骤s16:根据步骤s11-步骤s15获取的各个系数,得到特征值函数

17.g=iμ(1 ξ) (μ-1)(s1η1ξ s2η2)

ꢀꢀ

(1);

18.作为本发明的进一步优选,步骤s2中绘制频散曲线的具体步骤为:

19.步骤s21:设定初始频率值为f

(0)

;

20.步骤s22:设定界面波速初值为c

(0)

;

21.步骤s23:对于材料性质已知的固体,杨氏模量e、泊松比μ以及固体密度ρ已知,根据f

(0)

,c(0),结合公式(1)依次计算波数k、系数m1、系数m2、系数m3、系数s1、系数s2、系数η1、系数η2、系数ξ以及g,得到g的值记为g

(0)

,如果g

(0)

为0,即得到界面波速解c;如果g

(0)

(c,f)不为0,则进行下一步;

22.步骤s24:另取界面波速c

(1)

=c

(0)

δc,(c>0),代入g(c,f)中,得到g的值记为g

(1)

(c,f)的值;

23.步骤s25:判断g

(0)

(c,f)、g

(1)

(c,f);

24.当g

(0)

(c,f)

×g(1)

(c,f)《0时,由零点存在数学定理采用迭代法求出函数在此区间的零点,即当函数值在一定区间内变号时,该区间存在根c;设此区间为c

(0)-c

(1)

,采用迭代求根算法精确确定区间c

(n)-c

(n 1)

中的速度,使所求的方程足够逼近零;

25.当g

(0)

(c,f)

×g(1)

(c,f)》0时,重新赋予初值,在f

(0)

处按步骤s21-步骤s25继续搜索其他根;

26.步骤s26:求得f

(0)

处所有的c后,将c的值由小到大排列,依次记为界面波的第1,2,

…

阶模态的波速,另选频率值作为f

(1)

,重复步骤s22-步骤s25,作多次迭代运算,直至绘制出界面波速c(i)随激励频率f(i)变化的频散曲线;

27.作为本发明的进一步优选,步骤s3中搭建试验平台的具体步骤为:

28.步骤s31:将固体垂直设置在水箱内,激励探头置于固体与水箱内液体交界处,接收探头置于固体位于水箱内的底部,将信号发生器的输出端与高压放大器的输入端连接,高压放大器的输出端与激励探头连接,接收探头与电压放大器的输入端连接,信号发生器的输出端、高压放大器的输出端以及电压放大器的输出端同时与示波器连接;

29.步骤s32:信号发生器向水箱内发射入射波,入射波为由20周期的汉宁窗正弦波组

成,公式为

[0030][0031]

公式(2)中,f为入射波频率,t为时间,n为正弦波的周期数,取n大于等于20;

[0032]

步骤s33:高压放大器将能量放大后的入射波通过激励探头传输至固体表面;

[0033]

步骤s34:接收探头接收在半浸没固体中传输后的振动波,通过电压放大器将接收到的振动波进行能量放大;

[0034]

步骤s35:示波器展示信号发生器产生的振动波、经过高压放大器放大后的入射波以及经过电压放大器放大的接收到的振动波;

[0035]

步骤s36:通过分析接收到的信号,选定最大的波峰为界面波,求取试验模拟阶段的界面波速为

[0036][0037]

公式(3)中,c为试验模拟阶段的界面波速,s为激励探头与接收探头之间的距离,t

r-t0为入射信号与接收信号之间的传播时间;

[0038]

一种用于半浸没固体的界面波速度的测量装置,包括试验平台,在试验平台内布设试件以及信号检测系统,所述的试件包括水箱和试件,试件垂直设置在水箱内;

[0039]

所述的信号检测系统包括信号发生器、高压放大器、激励探头、接收探头、电压放大器以及示波器,信号发生器的输出端与高压放大器的输入端连接,高压放大器的输出端与激励探头连接,接收探头与电压放大器的输入端连接,信号发生器的输出端、高压放大器的输出端以及电压放大器的输出端同时与示波器连接;

[0040]

所述的激励探头置于试件与水箱内液体交界处,接收探头置于试件位于水箱内的底部;

[0041]

作为本发明的进一步优选,所述模拟模型为在comsol中建立的有限元模型,压力声学即瞬态模拟空气和水,固体力学即弹性波模拟固体,在有限元模型的边界设置用于吸收有限元模型边界回波的匹配层;

[0042]

在固体周围匹配层的典型波速设为固体中的瑞利波速,在界面设置两只换能器,分别用于激励和接收瑞利波包,激励信号以及接收信号为固体表面质点在水平方向上的位移;

[0043]

作为本发明的进一步优选,

[0044]

所述有限元模型采用hann加窗的20周期正弦调制信号作为激励,瑞利波包的中心频率f即为激励频率;

[0045]

所述有限元模型采用自由四边形网格离散,且最大网格尺寸为1500/f/5,最小网格尺寸为1500/f/6;

[0046]

所述匹配层采用映射网格离散,且厚度方向至少分配10个单元。

[0047]

通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

[0048]

本发明提供的计算模型,针对半浸没固体进行固液界面波速计算,结合固体材料的杨氏模量、泊松比以及密度,既能实现材料性能的检测,又能依据界面波在损伤处的散射信号,确定损伤与超声波探头间的距离,从而定位损伤。

附图说明

[0049]

下面结合附图和实施例对本发明进一步说明。

[0050]

图1是传统理论模型图;

[0051]

图2是本发明提供的理论模型图;

[0052]

图3是本发明搭建的试验平台结构示意图;

[0053]

图4是本发明提供的半浸没固体中传输后的振动波波形图;

[0054]

图5是本发明提供的固体-水界面瑞利波的频散曲线;

[0055]

图6是本发明提供的固体-水界面波速随弹性模量e和密度的变化;

[0056]

图7是本发明提供的有限元模型及模拟波场结构图;

[0057]

图8是本发明提供的入射信号和接收信号的时域波形图;

[0058]

图9是本发明提供的入射信号和接收信号的频率波形图;

[0059]

图10是本发明提供的频散曲线和试验数据点。

具体实施方式

[0060]

现在结合附图对本发明作进一步详细的说明。本技术的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

[0061]

如背景技术中阐述的,水坝、桥墩、闸门等工程结构属于半浸没固体,现有的理论模型仅能够计算如图1所示的水平固体受液体层覆盖时的界面波速,而针对半浸没固体,无法准确定位其损伤部位,因此本技术旨在提供一种如图2所示新的理论模型用以计算半浸没固体在水下的界面波速,以适应水坝、桥墩、闸门等工程结构的检测需求。

[0062]

本技术基于的检测原理同样是在工程结构表面激发界面波,通过该界面波的异常散射,结合界面波速进行缺陷定位,但是本技术提供的计算模型是一种创新,具体的包括通过界面波速、杨氏模量、泊松比以及密度之间的关系,获取包含理论阶段的界面波速与频率的特征方程,特征方程中包含两个基本的参数,即界面波速以及频率,通过这两个参数构成频散方程,绘制界面波沿半浸没垂直放置固体中的频散曲线,其中,理论阶段的界面波速与频率的特征值函数g(c,f);这里需要说明的是,其实在特征值函数公式中,界面波速、杨氏模量、泊松比、频率比以及密度这个五个参数中,任取两个参数作为变化值,依据特征值函数公式令g为0即可获取相关曲线。

[0063]

在做了理论推导后,需要对其结果进行验证,本技术中提供两种验证,一个是试验模拟,一个是模型模拟,具体的,一、搭建试验平台,试验平台内信号发生器向试件发出入射波,通过激励探头与接收探头之间的距离、入射波到达接收探头的时间,计算试验阶段的界面波速,对理论阶段获取的界面波速进行验证;二、搭建模拟模型,模拟平台内信号发生器向试件发出入射波,通过激励探头与接收探头之间的距离、入射波到达接收探头的时间,计算模拟阶段的界面波速,对理论阶段获取的界面波速进行验证。

[0064]

在本技术中,当已知固体的杨氏模量、泊松比以及密度时,根据界面波在损伤处的

散射信号,通过距离=波速

×

散射波到达时间的方法,确定损伤与超声波探头间的距离,从而定位损伤;其次,在特征方程中当杨氏模量、泊松比以及密度三者中已知两者时,就可以结合波速推算出第三个参数,用于对材料性能的检测。

[0065]

这里给出具体的步骤:

[0066]

步骤s11:根据固体的杨氏模量e、泊松比μ计算系数p1、系数p2以及系数p3,则

[0067]

步骤s12:根据步骤s11中获取的系数p1、系数p2以及系数p3计算系数m1、系数m2以及系数m3,则m1=p1p3,,其中,ρ为固体密度,c为界面波速,g为重力加速度,k为波数,且f为频率,π为圆周率;

[0068]

步骤s13:根据步骤s12中获取的系数m1、系数m2以及系数m3,计算系数s1以及系数s2,则

[0069]

步骤s14:根据步骤s13中获取的系数s1以及系数s2计算系数η1以及系数η2,则其中,k为波数,ρ为固体密度,c为界面波速,g为重力加速度;

[0070]

步骤s15:根据步骤s14中获取的系数η1以及系数η2、步骤s13中获取的系数s1以及系数s2计算系数ξ,则

[0071]

步骤s16:根据步骤s11-步骤s15获取的各个系数,得到特征值函数

[0072]

g=iμ(1 ξ) (μ-1)(s1η1ξ s2η2)

ꢀꢀ

(1)。

[0073]

当获取了特征方程(1)后,设定特征方程(1)内包含了两个基本参数,分别是界面波速度cr和频率f,因此通过确定其中一个参数的值来求另一个参数,最后解算出频散曲线。

[0074]

具体步骤为:

[0075]

步骤s21:设定初始频率值为f

(0)

;

[0076]

步骤s22:设定界面波速初值为c

(0)

;

[0077]

步骤s23:对于材料性质已知的固体,杨氏模量e、泊松比μ以及固体密度ρ已知,根据f

(0)

,c(0),结合公式(1)依次计算波数k、系数m1、系数m2、系数m3、系数s1、系数s2、系数η1、系数η2、系数ξ以及g,得到g的值记为g

(0)

,如果g

(0)

为0,即得到界面波速解c;如果g

(0)

(c,f)不为0,则进行下一步;

[0078]

步骤s24:另取界面波速c

(1)

=c

(0)

δc,(c>0),代入g(c,f)中,得到g的值记为g

(1)

(c,f)的值;

[0079]

步骤s25:判断g

(0)

(c,f)、g

(1)

(c,f);

[0080]

当g

(0)

(c,f)

×g(1)

(c,f)《0时,由零点存在数学定理采用迭代法求出函数在此区间的零点,即当函数值在一定区间内变号时,该区间存在根c;设此区间为c

(0)-c

(1)

,采用迭代求根算法精确确定区间c

(n)-c

(n 1)

中的速度,使所求的方程足够逼近零;

[0081]

当g

(0)

(c,f)

×g(1)

(c,f)》0时,重新赋予初值,在f

(0)

处按步骤s21-步骤s25继续搜索其他根;

[0082]

步骤s26:求得f

(0)

处所有的c后,将c的值由小到大排列,依次记为界面波的第1,2,

…

阶模态的波速,另选频率值作为f

(1)

,重复步骤s22-步骤s25,作多次迭代运算,直至绘制出界面波速c(i)随激励频率f(i)变化的频散曲线。

[0083]

接着本技术中还对前述的理论模型做了试验验证,试验中搭建的试验平台如图3所示,将固体(即为前述的试件)垂直设置在水箱内,激励探头置于固体与水箱内液体交界处,接收探头置于固体位于水箱内的底部,将信号发生器的输出端与高压放大器的输入端连接,高压放大器的输出端与激励探头连接,接收探头与电压放大器的输入端连接,信号发生器的输出端、高压放大器的输出端以及电压放大器的输出端同时与示波器连接;试验平台内信号发生器向固体发出入射波,通过激励探头与接收探头之间的距离、入射波在水箱内形成回弹波的时间,计算试验模拟阶段的界面波速,对理论阶段获取的界面波速进行验证。

[0084]

具体步骤为:

[0085]

步骤s32:信号发生器向水箱内发射入射波,入射波为由20周期的汉宁窗正弦波组成,公式为

[0086][0087]

公式(2)中,f为入射波频率,t为时间,n为正弦波的周期数,取n大于等于20;

[0088]

步骤s33:高压放大器将能量放大后的入射波通过激励探头传输至固体表面;

[0089]

步骤s34:接收探头接收在半浸没固体中传输后的振动波,通过电压放大器将接收到的振动波进行能量放大;

[0090]

步骤s35:示波器展示信号发生器产生的振动波、经过高压放大器放大后的入射波以及经过电压放大器放大的接收到的振动波;

[0091]

步骤s36:通过分析接收到的信号如图4所示,选定最大的波峰为界面波,求取试验模拟阶段的界面波速为

[0092][0093]

公式(3)中,c为试验模拟阶段的界面波速,s为激励探头与接收探头之间的距离,t

r-t0为入射信号与接收信号之间的传播时间。

[0094]

接着本技术还做了模拟模型验证,具体的,模拟模型为在comsol中建立的有限元模型,模拟瑞利波在水—固体界面的传播。采用压力声学(瞬态)模拟空气和水,采用固体力学(弹性波)模拟固体,围绕模型边界设置30毫米厚的匹配层,吸收模型边界回波,防止边界回波混叠瑞利波直达信号;空气和水周围匹配层的典型波速设为1500米每秒,固体周围匹

配层的典型波速设为固体中的瑞利波速。固体边界设置为低反射,空气和水边界设置为平面波辐射。在界面设置两只换能器,分别用于激励和接收瑞利波包(发射接收模式),激励和接收信号为固体表面质点在水平方向上的位移。同样采用hann加窗的20周期正弦调制信号(公式(2))作为激励,瑞利波包的中心频率f即为激励频率,有限元模型采用自由四边形网格离散,最大网格尺寸为1500/f/5,最小网格尺寸为1500/f/6。匹配层采用映射网格离散,并确保厚度方向至少分配10个单元。计算时长、输出步长、分析步长分别设置为1毫秒、1、1/60/f。

[0095]

最后,申请人对本技术提出的计算方法进行实例解析。

[0096]

实施例1:

[0097]

选定水箱内的液体为水,固体为玻璃,玻璃和水的材料性能分别如表1和表2所示,

[0098]

表1固体介质的尺寸和材料性质

[0099][0100]

表2空气和水的材料性质

[0101]

材料密度(kg/m3)波速(m/s)弹性模量(gpa)空气1.293343/水100015002.18

[0102]

根据公式(1),获得理论瑞利波速计算为2352.8m/s,通过改变入射频率至2mhz,计算一系列瑞利波速,得到如图5所示的玻璃-水界面处瑞利波频散曲线,发现当固体为均匀、各向同性时,固液界面波是非频散的,所谓的非频散是指频率不同的波相速度是相同的,即图5所示的结果不分散。依据同样的方法,求得铝、铁、水泥砂浆的理论波速分别为2429.5m/s、2294.6m/s、1314.9m/s。

[0103]

实施例2:

[0104]

在特征方程中通过设定不同的杨氏模量、泊松比以及密度,研究出波速随固体材料性质的变化规律,这里将泊松比设置为0.3,变化e分别为0.5gpa、1gpa、1.5gpa、2gpa以及2.5gpa,密度分别为2000kg/m3、4000kg/m3、6000kg/m3以及8000kg/m3,建立有限元模型,绘制出图6所示的固体-水界面波速随着杨氏模量e和密度的变化图(这里就是在特征方程中设定杨氏模量e和密度为两个变量得到相应的曲线图),以及图7所示有限元模型与模拟波长的结构图;基于有限元模型模拟不同材质的波速绘制在图6中,发现通过搭建的有限元模型模拟出的波速与前述实施例1中理论计算出的波速一致,具体如表3所示。

[0105]

表3模拟波速与理论波速的关系

[0106]

[0107][0108]

接着基于搭建的模型,设定入射波和接收的振动波的时域波形以及频率波形,图8所示是入射波和接收的振动波的时域波形,图9所示是是入射波和接收的振动波的频率波形,由于入射波包从发射机传输到接收机需要时间,因此接收到的波峰与入射波相比有一定的时间延迟。图8中入射波和接收波的峰值用三角形和五角星做标记,两者之间的延时计算为32.5μs,由于发射端与接收端之间的距离为80mm,因此计算出的波速为2461.5m/s。模拟的波速与解析值2385.7m/s比较符合,再次验证了理论阶段模型的正确性。

[0109]

实施例3:

[0110]

通过试验测试不同材料固体的界面波速:

[0111]

对不同材质的固体试件采用多个入射频率进行测试,玻璃、铝、铁、水泥砂浆实测瑞利波速分别见表4、表5、表6、表7,与实施例1中的理论值比较,玻璃、铝、铁、水泥砂浆的相对误差分别小于2.7%、2.3%、4.8%、4.7%;图10为实验数据的散点图,实验数据的分布符合理论曲线,验证了模型的正确性。

[0112]

表4玻璃中试验波速

[0113][0114][0115]

表5铝中试验波速

[0116][0117]

表6铁中试验波速

[0118][0119]

表7砂浆中试验波速

[0120][0121]

接着,将同一个固体材料在不同频率下进行波速求解,如表8中所示,玻璃、铝、铁、水泥砂浆的相对误差分别为1.4%、0.5%、2.4%、2.8%,进一步减小了理论值与试验值的相对误差。

[0122]

表8试验波速

[0123]

材料玻璃铝铁砂浆理论速度(m/s)2352.82429.52294.61314.9平均速度(m/s)2387.32441.52238.61278.5相对误差(%)1.40.52.42.8

[0124]

基于上述的验证,可以确定本技术提供的新型计算模型,可以获取接近实际真实情况的界面波速,从而根据界面波在工程结构损伤处的散射信号,确定损伤处与超声波探头间的距离,定位损伤;同时,还可以实现对材料性能的检测,满足不同半浸没结构的检测需求。

[0125]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术

语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0126]

本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

[0127]

本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

[0128]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。