1.本发明属于汽轮机劣化量化技术领域,特别涉及一种汽轮机劣化程度的量化方法。

背景技术:

2.汽轮机组在运行过程中会存在或缓或急的劣化,这对汽轮机组的定速、并网可能产生潜在影响,尤其是大型机组,例如火电厂汽轮机、供热机组等。并且,由于机组长时间处于运行状态,往往不易确定其劣化程度,尤其是当汽轮机组的振动随运行工况波动明显时,更是难以量化其劣化程度。

技术实现要素:

3.针对上述问题,本发明公开了一种汽轮机劣化程度的量化方法,以克服上述问题或者至少部分地解决上述问题。

4.为了实现上述目的,本发明采用以下技术方案:

5.本发明公开一种汽轮机劣化程度的量化方法,所述量化方法包括:

6.获取汽轮机的历史运行参数,以及与所述历史运行参数对应的历史振动参数,构成样本参数集,将所述样本参数集划分为训练参数集和验证参数集;其中,所述历史运行参数至少包括汽轮机转速;

7.构建振动参数回归模型,利用所述训练参数集和所述验证参数集训练和优化所述振动参数回归模型,得到振动预测模型;

8.将获取的汽轮机待测运行参数输入至所述振动预测模型,得到振动预测值;

9.根据所述振动预测值和振动实际值计算出振动预测偏差,并根据所述振动预测偏差确定汽轮机的劣化程度。

10.进一步地,所述构建振动参数回归模型,利用所述训练参数集和所述验证参数集训练和优化所述振动参数回归模型具体为:

11.在特征空间内构建振动参数回归模型:

12.y=f(x)=w

t

g(x) b

························

(1)

13.式(1)中,x为运行参数,y为振动参数,w为权重向量,b为偏置项,g(x)为输入空间到特征空间的映射函数;

14.使所述训练参数集和所述验证参数集到所述振动参数回归模型在特征空间内形成的超平面的距离最小,即:

15.|y

i-f(xi)|≤ε

··························

(2)

16.式(2)中:ε为误差,且ε≥0。

17.进一步地,所述使所述训练参数集和所述验证参数集到所述振动参数回归模型在特征空间内形成的超平面的距离最小具体为:

18.引入惩罚系数c和非负松弛变量ξ和ξ

*

,将所述振动参数回归模型转化为优化函

数:

[0019][0020]

式(3)中,m为训练参数集的数量;

[0021]

所述优化函数的约束条件为:

[0022]

引入非负拉格朗日乘子αi和将所述优化函数转化为其对偶形式:

[0023][0024]

式(4)的约束条件为:

[0025]

将所述振动参数回归模型变为以下形式:

[0026][0027]

引入核函数k(xi,x)代替g

t

(xi)g(x),式(5)可简化为:

[0028][0029]

将所述训练参数集多次迭代入式(6)中,训练得到振动预测模型;

[0030]

通过所述验证参数集对所述振动预测模型进行优化,得到优化后的振动预测模型。

[0031]

进一步地,所述量化方法还包括:

[0032]

在汽轮机的预设转速区间内,当所述振动预设偏差大于预设阀值且持续预设时间时,发出预警提示。

[0033]

进一步地,所述根据所述振动预测值和振动实际值计算出振动预测偏差具体为:

[0034]

p=|y

y-ys|

÷ys

·······················

(7)

[0035]

式(7)中,yy为振动预测值,ys为振动实际振动。

[0036]

进一步地,所述预设阀值为40%。

[0037]

本发明的优点及有益效果是:

[0038]

本发明的量化方法中,首先,通过汽轮机的历史运行参数,以及与历史运行参数对

应的历史振动参数训练和优化振动参数回归模型,得到振动预测模型,再将获取的汽轮机待测运行参数输入至振动预测模型,得到振动预测值,最后,根据振动预测值和振动实际值计算出振动预测偏差,并根据振动预测偏差确定汽轮机的劣化程度;本发明能够准确地量化出汽轮机的劣化程度,进而便于对汽轮机进行维护和修理。

附图说明

[0039]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0040]

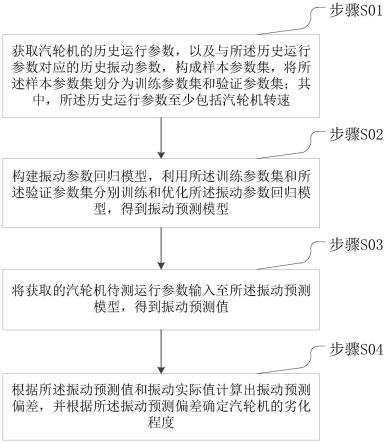

图1为本发明的一个实施例中汽轮机劣化程度的量化方法的实施步骤图;

[0041]

图2为本发明的一个实施例中根据振动预测值与振动实际值得到动预测偏差的测试结果图;

[0042]

图3为本发明的一个实施例中不同转速下汽轮机的振动变化趋势示意图。

具体实施方式

[0043]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

以下结合附图,详细说明本发明各实施例提供的技术方案。

[0045]

由于汽轮机组劣化容易引起机组振动大幅变化,并且汽轮机组在冲转期间振动参数的数值及变化规律基本相同,因此,本发明通过汽轮机组启停振动数据来判断机组的劣化程度。

[0046]

本发明的一个实施例中公开一种汽轮机劣化程度的量化方法,如图1所示,该量化方法包括:

[0047]

步骤s01,获取汽轮机在冲转期间的历史运行参数x,以及与历史运行参数x对应的历史振动参数y,构成样本参数集d(x,y),样本参数集d(x,y)中历史各运行参数x与该运行参数x对应的振动参数y对应。将样本参数集d(x,y)划分为训练参数集d1(x1,y1)和验证参数集d2(x2,y2),例如随机抓取75%的样本参数集d(x,y)作为训练参数集d1(x1,y1),剩余作为验证参数集d2(x2,y2);其中,历史运行参数x至少包括汽轮机转速;当然,历史运行参数x还可以包括主汽流量、主汽温度、主汽压力、高旁开度、低旁开度、热再温度、热再压力、各个调门开度、轴封压力、润滑油温度、各个轴承的进油与回油温度、背压、各级抽汽压力与温度等汽轮机运行状态的参数。

[0048]

步骤s02,构建振动参数回归模型,利用训练参数集d1(x1,y1)和验证参数集d2(x2,y2)训练和优化振动参数回归模型,得到振动预测模型。

[0049]

步骤s03,将获取的汽轮机待测运行参数输入至振动预测模型,得到振动预测值。其中,可以将实时获取的汽轮机待测运行参数输入至振动预测模型,这样能够及时得到振动预测值。

[0050]

步骤s04,根据振动预测值和振动实际值计算出振动预测偏差,并根据振动预测偏

差确定汽轮机的劣化程度。其中,振动预测偏差为振动预测值与振动实际值的偏差情况。

[0051]

本实施例量化方法中,首先,通过汽轮机的历史运行参数,以及与历史运行参数对应的历史振动参数训练和优化振动参数回归模型,得到振动预测模型,再将获取的汽轮机待测运行参数输入至振动预测模型,得到振动预测值,最后,根据振动预测值和振动实际值计算出振动预测偏差,并根据振动预测偏差确定汽轮机的劣化程度;本发明能够准确地量化出汽轮机的劣化程度,便于了解汽轮机的运行状况,进而便于对汽轮机进行维护和修理。

[0052]

在一个实施例中,构建振动参数回归模型,利用训练参数集和验证参数集训练和优化振动参数回归模型具体为:

[0053]

根据支持向量回归方法,在特征空间内构建振动参数回归模型:

[0054]

y=f(x)=w

t

g(x) b

··················

(1)

[0055]

式(1)中,x为运行参数,y为振动参数,w为权重向量,b为偏置项,g(x)为输入空间到特征空间的映射函数,即可通过函数g(x)将m维的输入向量映射到l(l》m)维的特征空间中。

[0056]

使训练参数集和验证参数集到振动参数回归模型在特征空间内形成的超平面的距离最小,进而确定最优超平面,即:

[0057]

|y

i-f(xi)|≤ε

······················

(2)

[0058]

式(2)中:ε为误差,且ε≥0。

[0059]

进一步地,使训练参数集和验证参数集到振动参数回归模型在特征空间内形成的超平面的距离最小具体为:

[0060]

首先,引入惩罚系数c和非负松弛变量ξ和ξ

*

,将振动参数回归模型转化为优化函数,即将求解最优超平面转化为求解凸二次优化问题。

[0061]

优化函数为:

[0062][0063]

式(3)中,m为训练参数集的数量。

[0064]

优化函数的约束条件为:

[0065]

其次,引入非负拉格朗日乘子αi和将优化函数转化为其对偶形式:

[0066]

[0067]

式(4)的约束条件为:

[0068]

将振动参数回归模型变为以下形式:

[0069][0070]

引入核函数k(xi,x)代替g

t

(xi)g(x),式(5)可简化为:

[0071][0072]

再次,将训练参数集多次迭代入式(6)中,训练得到αi、b的值,然后将训练得到的αi、b的值代入式(6)中,进而训练得到振动预测模型。

[0073]

最后,类似于训练参数训练振动参数回归模型的方式,通过验证参数集对振动预测模型进行优化,得到优化后的振动预测模型。

[0074]

在一个实施例中,汽轮机劣化程度的量化方法还包括:

[0075]

步骤s05,在汽轮机的预设转速区间内,当振动预设偏差大于预设阀值且持续预设时间时,发出预警提示。其中,预设阀值为40%,即当汽轮机在某一转速对应的振动预测偏差持续预设时间超过40%时,则认定汽轮机振动变化明显,表明汽轮机劣化程度较高,此时需要对汽轮机进行检查维修。并且,预设转速区间和预设时间的设置可以防止振动预测发生偶然误差,导致错误警报的发生。

[0076]

进一步地,基于上述计算得到的振动预测模型,通过实时获取的运行参数,对汽轮机在冲转期间的振动进行实时预测,得到汽轮机的振动预测值yy,然后将振动预测值yy与汽轮机的振动实际值ys对比,得到振动预测偏差p:

[0077]

p=|y

y-ys|

÷ys

······················

(7)

[0078]

式(7)中,yy为振动预测值,ys为振动实际振动。

[0079]

将待测运行参数带入优化后的振动预测模型中,得到振动预测值,再通过振动检测仪获得振动实际值,然后将振动预测值与振动实际值进行对比,从图2可以看出,振动预测值和振动实际值基本一致,进而表明通过振动预测模型进行振动预测的准确性。

[0080]

另外,在汽轮机冲转期间,由于汽轮机处于转速变化,不同转速的振动表现有所区别,振动变化状态也不尽相同,因此,选取特定的转速进行分类,通过不同转速的振动预测偏差变化趋势来表明机组振动情况,如图3所示,本实施例选取2000rpm、2400rpm和4800rpm这三种转速进行分类,可以发现本技术在不同转速下均可实现对振动情况的准确预测。

[0081]

以上所述,仅为本发明的具体实施方式,在本发明的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本发明的目的,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。