1.本发明是农用综合整治机械,属于农用机械技术领域,尤其涉及到旋耕挖掘砌埂农田整修以及小型工程施工的综合应用领域。

背景技术:

2.在现有的农用机械中应用专业化和功能相近转换的农用机械是目前主要的农用机具,就当前的农用机械中,单一功能以及相似功能的扩展是目前农用机械的主要形式,例如耕作机械,它只能耕作和在耕作相关的一些功能上进行扩展;播种和收割类农用机械也是在这方面去进行补充和扩展其使用功能。

3.对于在农忙时不仅能够完成农田耕作和对农田的整修,而且在农闲时也能作为小型的工程机械,实现一定重物的转运、推土、挖掘以及小型工程的施工,也能对一定重量的物件进行安全吊装,方便其机械维修、功能部件的换装和对小型工程施工的农用机械,就目前这类能跨领域多用途农用工程机械,还不能做到较全面的兼顾。

4.申请人在申请号为2021113729147的中国发明专利申请中已经公开了解决上述问题的技术方案,但是申请人经过样机的测试,发现上述在先申请的技术方案中存在旋耕模块动力不足、发动机热衰减严重、旋耕刀可调角度偏小等问题,故申请人在在先申请的基础上进行了改良。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种多功能履带式旋耕机,其旋耕模块具有充足的动力。

6.为实现上述目的,本发明提供了一种多功能履带式旋耕机,包括行走底盘、回转机座,回转机座可在行走底盘上做360度旋转;回转机座上分别安装有发动机、液压泵,回转机座的前端装有机械臂、回转机座的后端装有耕作模块;发动机通过驱动液压泵,为行走底盘和机械臂机构提供动力;发动机通过耕作皮带驱动耕作模块,为耕作模块提供动力。

7.本发明的有益效果是:1、本发明具有多种功能,机械臂上安装振动筛斗、螺旋钻杆、割草刀盘等耕作模块,可进行采收、钻孔、打草等农业作业。耕作模块通过换装不同的机具,可实现旋耕、施肥、开沟、起垄等农业作业。在拆除耕作模块、在机械臂上换装挖斗后,该多功能履带式旋耕机可作为小型挖掘机使用,从而可以在农闲时期对农田及工地等场所进行工程作业,大大拓展了本发明的用途,增加了实用性,不会在农闲时搁置,以增加所有者的投资效益。另外本发明中,耕作模块、机械臂均安装在旋转机座上,这种设计一方面可以打大大增加使用时的灵活性,另一方面也提高了通过性,从而适用于更多使用环境。

8.2、本发明的旋耕模块能够通过旋耕刀对土地进行翻松、耕作,另外旋耕模块与旋转机座之间通过销轴连接,这不仅能够实现快速拆装,还能提高装配精度。旋耕模块与发动机之间具有两种传动结构,各有特点,能够适应于不同的需求。

9.3、本发明的张紧机构能够对耕作皮带进行张紧、且张紧力可调,这种设计十分简单,而且皮实耐用。

10.4、本发明的传动齿箱能够将耕作皮带的动力逐级输送至齿箱输出轴,从而实现对旋耕刀轴的稳定驱动。且在传动齿箱的传动箱体上设置第一斜面、第二斜面、切割面后,可以大大降低传动箱体与土壤等杂物的阻尼,且使得传动箱体具有开沟、辅助翻土、深耕等功能,从而大大增加本发明的功能多样性。

附图说明

11.图1-图4是实施例一的结构示意图。其中图4是第一旋耕传动轴a320轴线所在中心面处剖视图。

12.图5-图11是旋耕模块a的结构示意图。

13.图12-图15是实施例一的局部结构示意图。

14.图16-图17是脱困机构b处结构示意图。

15.图18-图19是卡扣组件500、防滑插件b430处结构示意图。

16.图20-图21是置物筐机构b的结构示意图。

17.图22-图23是置物筐机构b的改进结构示意图。其中图23是收卷轴b610轴线所在中心面处剖视图。

18.图24-图26是齿轮箱c的结构示意图。其中图26是齿箱输出轴c310轴线所在中心面处剖视图。

19.图27-图29是齿轮箱c去除第一齿箱壳c110、第二齿箱壳c120后的内部结构示意图。

20.图30-图31是离合器组件处结构示意图。其中图30是离合螺栓c390轴线所在中心面处剖视图。

21.图32是离合手柄c140至轴承座c420处局部结构示意图。

22.图33-图36是实施例二的结构示意图。

23.图37-图39是张紧机构处的结构示意图,其中图39是张紧转轴850轴线所在中心面处剖视图。

24.图40-图41是张紧机构去除张紧手柄830、张紧转轴850后的结构示意图。

25.图42是张紧摩擦盘840的结构示意图。

26.图43是实施例二中旋耕模块的结构示意图。

27.图44-图45是传动齿箱d的结构示意图。

28.图46是传动齿箱d的另一种结构示意图。

29.图47-图49是实施例三中传动齿箱d的结构示意图。

30.图50是机械臂200处安装筛铲230后的结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

32.实施例一

参见图1-图32,本实施例的多功能履带式旋耕机,包括行走底盘110、旋转机座120,行走底盘110与旋转机座120之间通过机座旋转驱动齿101装配,从而使得旋转机座120可相对于行走底盘360度旋转(现有挖掘机技术)。此处为现有技术,具体可以参考现有挖掘机的相关技术。本实施例中行走底盘110通过履带行走,其驱动方式可以是电机驱动或液压马达驱动。

33.所述旋转机座120上分别安装有第一支架130、第二支架150、操控台、座椅、发动机总成300、机械臂200、耕作模块,所述机械臂200、耕作模块分别安装在旋转机座120的两端,且耕作模块与旋转机座120之间可以通过标准连接结构装配,这样可以便于更换不同功能的耕作模块。本发明中耕作模块可以是用于耕地的旋耕模块、用于开沟的开沟模块、用于翻土的翻土模块、用于收割的收割模块、用于破碎秸秆的破碎模块、用于喷火除草杀虫的喷火模块等,理论上只要是可以实现农业作业功能的装置即可。本实施例中,选用旋耕模块a作为耕作模块。

34.所述第一支架130顶部安装有顶盖140,顶盖140用于遮挡其下方的操控台、座椅,这种设计一方面可以有效保护操控台、座椅,另一方面也能为操作者提供遮风挡雨的庇护,同时也更加安全,在整个装置发生倾斜、侧翻等情况下,第一支架130和顶盖140可以为操作者提供足够的支撑保护。本实施例将旋耕模块a、机械臂200均安装在旋转机座120上,在使用时,可以通过旋转机座120相对于行走底盘110旋转而实现调节旋耕模块a、机械臂200的作业位置,从而大大提高作业的灵活程度,以适用于更多的作业环境。另外旋耕模块a设置在行驶方向的后方,使用时可以避免旋耕模块翻出的土对行走底盘110的行驶造成干扰,而且也能避免履带将翻松的土压紧,造成翻土效果偏低。同时旋耕模块a安装在旋转机座120上,相较于之前安装在行走底盘110上,其可升降高度更高,在旋耕模块a抬起后行走底盘110的通过性更强,更加适用于山区、坑洼区域。

35.参见图50,机械臂200包括与旋转机座120装配的下臂210、与下臂210装配的上臂220,本实施例的机械臂可直接采用现有小型挖掘机的机械臂。机械臂200也可以采用匹配多种功能模块的设计,如振动筛斗、螺旋钻杆、割草刀盘、挖斗、筛铲、破碎锤等,从而可进行采收、钻孔、打草、挖掘、筛选、破碎等农业作业。这种设计主要是为了扩展机械臂200的功能,本实施例中,优选为机械臂安装筛铲230,此时的具体结构可以参见公开号为cn215835975u的在先申请。

36.所述发动机总成300安装在第二支架150内侧,这主要是基于整体紧凑化设计以及后续旋耕模块a的安装而设计的。所述旋转机座120上设置有第一旋耕快接件121,所述第二支架150上设置有第二旋耕快接件152,所述第一旋耕快接件121通过第三销轴a303与旋耕模块a的旋耕连接板a132铰接,所述第二旋耕快接件152通过第一销轴a301与切换油缸a210的远离切换油缸轴a211的一端铰接;切换油缸轴a211通过第二销轴a302与旋耕模块a的旋耕切换板a131铰接。使用时,通过切换油缸a210驱动切换油缸轴a211轴向伸缩即可驱动旋耕模块以第三销轴a303为中心相对于旋转机座120转动,从而实现旋耕模块的升降。当需要使用旋耕模块时,切换油缸轴a211轴向伸长,从而驱动旋耕模块向下转动以使得旋耕刀插入土中进行旋耕。不需要使用旋耕模块时,切换油缸轴a211轴向缩进切换油缸a210内,从而带动旋耕模块向上转动复位即可。

37.所述发动机总成300上集成有电机、发电机,电机用于驱使发动机总成300启动,从

而解放双手,无需人工启动。发电机通过发动机总成300的动力输出轴驱动发电,然后将发出的电存储在电池内,以为各个用电设备供电;所述电池安装在旋转机座120上。

38.发动机总成300的动力输出轴一端穿出发动机总成300后与液压泵600的驱动轴连接。发动机总成300启动后能驱动液压泵600的驱动轴转动,从而驱使液压泵600运行以为各个液压部件提供液压动力。

39.所述发动机总成300的动力输出轴还装入齿轮箱c中且直接或间接驱动齿箱输入轴c340转动,齿箱输入轴c340的动力在齿轮箱c内传递,最终通过齿箱输出轴c310输出,齿箱输出轴c310输出的动力直接或间接驱动旋耕模块a的旋耕刀轴a310转动。

40.参见图1-图11,所述旋耕模块a包括旋耕护罩a110,旋耕护罩a110上安装有传动壳a130,传动壳a130上分别安装有旋耕连接板a132、旋耕切换板a131;所述传动壳a130一端装入旋耕护罩a110内侧且与动力壳a140装配,动力壳a140与旋耕刀轴a310可圆周转动装配,旋耕刀轴a310穿出动力壳a140后与旋耕刀a410装配。使用时,动力壳a140处驱动旋耕刀轴a310圆周转动,从而带动旋耕刀a410圆周转动以对土壤进行旋耕。

41.所述旋耕刀轴a310上安装有第一旋耕伞齿轮a511,所述第一旋耕伞齿轮a511与第二旋耕伞齿轮a512啮合传动,所述第二旋耕伞齿轮a512安装在第一旋耕传动轴a320的一端上,第一旋耕传动轴a320的另一端上安装有第一旋耕传动齿a521,所述第一旋耕传动齿a521与第二旋耕传动齿a522啮合传动,所述第二旋耕传动齿a522安装在第二旋耕传动轴a330的一端上,第二旋耕传动轴a330的另一端通过万向节a220与齿箱输出轴c310连接。所述第一旋耕传动轴a320、第二旋耕传动轴a330分别安装在动力壳a140、传动壳a130内且与之可圆周转动装配。本实施例中,齿箱输出轴c310与第二旋耕传动轴a330之间通过万向节a330连接,一方面可以确保齿箱输出轴c310的动力同步输入至第二旋耕传动轴a330,降低传动过程中的动力损耗,另一方面在旋耕护罩a110以第三销轴a303转动时可以通过万向节a220的弯曲保持齿箱输出轴c310与第二旋耕传动轴a330的连接,从而使得使用过程中不会因为旋耕护罩a110与旋转机座120的转角发生变化而导致需要重新连接齿箱输出轴c310与第二旋耕传动轴a330,大大提高使用的便利性。

42.发动机总成的动力通过硬连接的方式输入至旋耕刀轴a310的设计,能够大大降低发动机总成至旋耕刀轴a310之间的传动损耗,从而提高动力利用率。另外旋耕刀轴的效率也比较高,可以大大提高旋耕效率。当然本实施例中也可以采用电机或液压马达直接驱动旋耕刀轴a310,但是以目前的技术来看,采用电机中间涉及到能量转换,动力损失偏大在所难免,而且旋耕刀轴要求大扭矩,造成电机的成本偏高;采用液压马达遇到的问题与电机类似,因此最经济的做法还是将发动机总成输出的动力经过齿箱调整后驱动旋耕刀轴a310。

43.优选地,为了防止使用时旋耕刀a410将杂物甩出造成安全隐患、污染旋转机座120,本实施例还增加了防护盖a120,防护盖a120与旋耕护罩a110直接或间接装配,防护盖a120将旋耕刀a410上方遮挡,从而可以有效阻挡旋耕刀双甩出的异物。

44.更优选地,由于增加防护盖a120后会使得旋耕刀a410与防护盖a120、旋耕护罩a110之间的空间变小,在实际使用的过程中由于这个空间内壁的泥土、杂物等聚集很容易造成堵塞,堵塞后会就使得旋耕刀的负载加大,旋耕质量及效率显著下降,此时虽然可以采用人工清理的方式,但是人工清理太费时费力,严重影响操作者的效率及体验。对此本实施例将防护盖a120设计为具有移动开合空间的,在发生堵塞后通过防护盖a120的张开可以及

时排出堵塞物,从而实现自动疏散。具体结构如下:所述防护盖a120通过第二合页a230与旋耕护罩a110铰接,且防护盖a120上设置有防护铰接耳a121,防护铰接耳a121与铰接短轴a361铰接,铰接短轴a361安装在活动轴a360的一端上,所述活动轴a360的另一端穿过铰接座a630后与第二弹簧销a642装配,所述活动轴a360位于铰接座a630和第二弹簧销a642之间的部分上套装有第二活动弹簧a620,第二活动弹簧a620的两端内分别与铰接座a630、第二弹簧销a642装配或压紧。

45.所述活动轴a360位于铰接座a630与铰接短轴a361之间的部分上安装有第一弹簧销a641,所述活动轴a360位于铰接座a630与第一弹簧销a641之间的部分上套装有第一活动弹簧a610,所述第一活动弹簧a610的两端分别与铰接座a630、第一弹簧销a641装配或压紧。

46.所述活动轴a360可相对于铰接座a630轴向滑动,所述铰接座a630通过第五销轴a305与活动支板a111铰接,所述活动支板a111安装在旋耕护罩a110上。

47.所述第一活动弹簧a610、第二活动弹簧a620用于保持活动轴a360在轴向上保持初始状态,也就是图5中的状态。一旦旋耕护罩a110、防护盖a120内侧发生堵塞,堵塞物会逐渐对防护盖a120施加向上顶起的推力,这个推力会使得防护盖a120以第二合页a230为中心向上转动,而转动的过程中会推动活动轴a360可轴向移动以挤压第一活动弹簧a610,从而使得第一活动弹簧a610存储弹力。防护盖a120向上转动后回增加堵塞物的活动空间,此时大部分堵塞物就会首先沿着防护盖a120内侧甩出,完整自动清堵。当然,也可以人工清堵,此时通过外力将防护盖a120向上转动,然后固定,再通过工具清理即可。清堵完成后释放对防护盖a120的限制,防护盖a120会在第一活动弹簧a610(和第二活动弹簧a620)的弹力作用下复位。

48.优选地,在使用过程中,薄膜、杂草、秸秆等杂物会缠绕在旋耕刀a410、旋耕刀轴a310上,此时依靠旋耕刀a410、旋耕刀轴a410的离心力、结构特点是无法将这些杂物清除的。而一旦这些杂物绕紧后会对旋耕刀、旋耕刀轴造成较大的阻力,而且形成的拉力也可能损坏旋耕刀、旋耕刀轴。因此及时清除这些杂物是十分必要的,但如果采用人工清除显然回大大降低效率及体验度,对此本实施例还增加了防缠绕机构。

49.所述防缠绕机构包括防缠刀a420,防缠刀a420在旋耕刀轴a310轴向上靠近旋耕刀a410的端部;防缠刀a420一端通过刀座a421安装在防缠刀轴a350上,所述防缠刀轴a350与刀座a421不可相对圆周转动,防缠刀轴a350的两端分别穿出旋耕护罩a110且防缠刀轴a350与旋耕护罩a110可圆周转动装配,所述防缠刀轴a350还与联动件a440一端不可相对圆周转动装配,联动件a440还与防缠驱动轴a340不可相对圆周转动装配,所述防缠驱动轴a340与轴套a431可圆周转动装配,轴套a431安装在防缠支杆a430上,防缠支杆a430一端通过第四销轴a304与第一旋耕快接件121铰接。

50.图10展示的是旋耕刀使用的状态,此时防缠刀a410远离防缠刀轴a310,缠绕在旋耕刀a410和旋耕刀轴a310、两个旋耕刀a410之间的杂物不能有效切断,这主要是出于保护防缠刀a410的考虑。而一旦需要切断缠绕在旋耕刀a410和旋耕刀轴a310、两个旋耕刀a410之间的杂物时,切换油缸a210驱动切换油缸轴a211回缩,从而带动旋耕模块向上转动。再次过程中防缠支杆a430推动防缠驱动轴a340移动,从而通过联动件a440驱动防缠刀轴a350向旋耕刀轴a310转动,使得防缠刀a410与旋耕刀轴a310逐渐靠近,直到防缠刀a410达到切断工位后转动旋耕刀轴,使得旋耕刀、旋耕刀轴带动杂物旋转,以使得防缠刀将杂物切断,切

断后的杂物由于没有相互拉扯的基础,大部分会通过离心力甩出,而部分不能甩出的可以通过人工清理或在后续旋耕的过程中通过离心力、摩擦力的综合作用与旋耕刀、旋耕刀轴分离,清理完成后,旋耕模块即可正常使用。这种防缠设计直接利用切换油缸作为动力,一方面大大简化了结构,另一方便在清除缠绕时本来就需要抬起旋耕护罩,因此这个切换油缸的回缩既起到了将旋耕模块向上转动的作用,又起到了将防缠刀转动至切断工位的作用。使用起来一步到位,十分方便。

51.参见图1-图4、图12-图19,由于本发明主要应用在山区、起伏不平的区域,这些区域最大的特点就是沟壑分布,因此农用机械的通过性很差,即使本发明采用了履带行走,一旦遇到较宽的沟时也无法通过,为了增加本发明的适用性及脱困能力,本发明还增加了脱困机构,所述脱困机构包括脱困板410,所述脱困板410一端面上设置有防滑凸起411,防滑凸起411用于和履带接触时增加摩擦力,从而防止履带打滑。脱困板410的另一端面上安装有加强钢管420,加强钢管420内部为中空的钢管孔421。本实施例中,加强钢管420由两根沿着脱困板410长度方向、两根沿着脱困板410宽度方向的方钢管构成,且沿着脱困板410宽度方向的两根方钢管的两端分别与两根沿着脱困板410长度方向的两根方钢管的两端固定,从而构成一个方框以起到对脱困板410的加强、支撑作用。

52.优选地,所述加强钢管420与防滑插件430的两端铰接,所述防滑插件430上设置有至少一根插接杆431,插接杆431的开放端为尖端。使用时,将脱困板410的两端分别放置在沟的两侧,然后将插接杆431转动至与脱困板接近90

°

,再将插接杆431插入土中,从而防止使用时脱困板滑动造成险情。

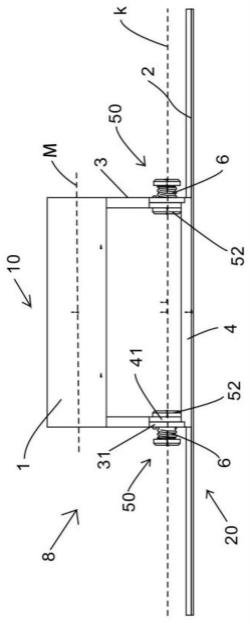

53.优选地,为了便于脱困板的410的携带,本实施例还将拖轮板410集成安装在第一支架130上,具体结构如下:通过卡扣组件500将脱困板410与第一支架130装配,卡扣组件500包括卡扣块510、卡扣座530、手柄540,所述卡扣块510安装在脱困板410、加强钢管420、防滑插件430其中一个上,所述卡扣座530安装在卡扣支架杆131上,卡扣支架杆131安装在第一支架130上;所述卡扣座530通过第一卡扣转轴560与手柄540一端铰接,所述手柄540靠近第一卡扣转轴560处于第二卡扣转轴550可圆周转动装配,所述第二卡扣转轴550穿出手柄540且穿出端与卡扣520一端装配,卡扣520上设置有卡扣槽521;所述卡扣槽521套装在卡扣块510上从而使得脱困板与第一支架130相对装配固定。

54.具体使用时,将卡扣块510调节至与脱困板接近垂直的状态,然后将卡扣槽521套装在卡扣块510上,此时手柄处于和卡扣块510接近平行的状态;再将手柄向远离卡扣块510方向转动,使得手柄通过杠杆原理拉动卡扣520向卡扣座530移动,以使得卡扣块510与卡扣520压紧装配,也就实现了脱困板410与第一支架130的装配。本实施例中脱困板410有两块,使用时两块脱困板分别对应两条履带,从而支撑两条履带从脱困板上通过。

55.优选地,所述卡扣块510上设置有卡扣凸起511,卡扣凸起511上设置有背离手柄方向的弯折凸起512,卡扣凸起511穿过卡扣槽521且与之压紧装配。这种设计使得卡扣520套装在卡扣凸起511上后由于弯折凸起512的设计可以防止卡扣520与卡扣块510滑脱,从而确保装配的稳定性。

56.优选地,为了防止脱困板410与旋转机座120之间发生相对移动而影响脱困板410的的固定,本实施例还在旋转机座120上安装有连接座板160,所述连接座板160上设置有插

销161,插销插装入钢管孔421内从而实现对脱困板410的相对固定。使用时,首先将脱困板410抬起,使得加强钢管420底部的钢管孔410套装在插销161上,然后将卡扣520套在卡扣块510上,将手柄540转动至图16状态即可将脱困板410向连接座板160压紧、同时将脱困板410相对于第一支架130装配固定。这种集成化的设计一方面大大方便了脱困板的携带,另一方面拆卸十分方便,结构也简单,能够大大增加使用的便利度。

57.参见图1-图4、图12-图15、图20-图21,由于在实际使用中,难免需要携带部分物品进行工作,如燃油、部分工具、药桶、操作者的私人物品等,因此设计收纳功能是十分必要的,鉴于本发明的体积较小(拆卸旋耕模块a后可以进入普通电梯),因此合理利用空间也十分重要。对此申请人在第二支架上、发动机总成300上方安装有置物筐机构b,所述置物筐机构b包括置物筐b110、卡扣组件500,置物筐b110底部设置有框底b112、侧边设置有加强杆b111,且置物筐b110内部中空。使用时可以将需要携带的物品放置在置物筐b110内,从而便于收纳。所述置物筐b110至少一侧通过卡扣组件500与第二支架150装配,从而实现置物筐b110与第二支架150的装配固定。此卡扣组件500的卡扣块510安装在置物筐b110上、卡扣座b530安装在第二支架150的置物支杆151上。使用时,通过此卡扣组件500的卡扣520将卡扣块510向置物支杆151压紧以实现置物筐b110与第二支架150的相对固定。而需要取下置物筐b110时,只需要将卡扣520取出卡扣块510即可,非常方便。

58.优选地,本实施例中,基于发动机总成300的特点,其加油口310位于置物筐b110的下方,因此需要加油时就必须移开置物筐b110,露出加油口以便于加油。对此申请人提出置物筐b110与第二支架150之间的几种装配方案以实现置物筐可以移开露出加油口310:方案一:在置物筐b110的至少两侧分别设置卡扣块510,每个卡扣块510分别通过与之对应的卡扣组件500与置物支杆151装配、压紧固定。需要移开置物筐时,只需要将各个卡扣组件500的卡扣和与之对应的卡扣块分离,然后抬起或移开置物筐即可。此方案中一般至少需要四个分布在置物筐四侧的卡扣组件对置物筐进行固定才能有效防止置物筐在使用过程中与第二支架发生相对移动,引起置物筐脱落的风险。显然采用四个卡扣组件不仅会造成成本上升,而且还严重影响使用的便利程度。

59.方案二:所述置物筐b110的一侧还通过第一合页b210与置物支杆151铰接,在需要加油或打开置物筐b110时,只需要将卡扣520取出卡扣块510,然后以第一合页b210为中心将置物筐b110相对于第二支架150转动打开即可。此方案在打开植物框时会造成置物筐倾翻,因此还需要取出置物筐内的物品,显然这种方式是十分麻烦的。

60.方案三:将置物筐b110位于宽度方向上的两侧与至少两根平行的连杆的一端铰接,连杆的另一端与第二支架150铰接,从而构成平行四杆机构。在需要移开置物筐b110时,直接推动置物框b110,使得置物筐b110通过平行四杆机构相对于第二支架150平行移动,以露出加油口310,且不会造成置物筐倾翻,也就是不影响置物筐内放置的物品。这种方式不能支撑较大重量的置物筐,也就是植物框内放置的物品重量不能过大。另外置物筐b110与置物支杆151处于图13状态时置物筐b110与置物支杆151之间需要有一定尺寸的间距,显然这会降低置物筐上方的空间,影响较高物品的存放。

61.方案四:参见图22-图23,本方案采用置物筐b110与置物支杆151间直接水平滑动的方式,具体为:在置物支杆151处安装导轨b330,导轨b330上设置有与滚轮卡合装配的导轨槽b331;在框底b112上安装滑块b120,滑块b120上安装有滚轮轴b310,滚轮轴b310上可圆

周转动地安装有滚轮b320。使用时,通过拉动置物筐b110使得滚轮在导轨槽b330内滚动,直到露出加油口310即可,十分方便。而这种方案中,由于加油时置物筐部分悬空,如果置物筐内的物品较重就会对滚轮、导轨槽造成较大的应力,这很容易造成脱轨、损坏。对此本实施例在增加了拉索b410,拉索b410一端与加强杆b111连接、另一端与第一支架130上的横向支杆132直接或间接装配。在置物筐b110拉出到位后,拉索绷紧,从而对置物筐的悬空部分起到支撑作用,以防止滚轮与导轨槽之间承受较大的应力。

62.优选地,由于拉索b410随着置物筐的移动会形成一个摆线轨迹,也就是置物筐正常使用时拉索松弛,这会导致拉索可能干扰正常的使用,对此,本实施例还进行了如下改进:在横向支杆132上安装有座板b511,座板b511上安装有收卷盒b510,收卷盒b510内安装有至少一块收卷轴板b520,收卷轴板b520与收卷轴b610可圆周转动装配,收卷轴b610上套装有收卷轮b420,收卷轮b420与拉索装配固定、收卷缠绕;所述收卷轴板b520上安装有收卷动力盒b710,收卷动力盒b710与卷簧b730的外端装配,卷簧b730的内端与卷簧套b720装配,卷簧套b720套装在卷线轴b610上且与之不可相对圆周转动装配。置物筐b110初始状态时,卷簧b730处于放松状态,而拉索收卷在收卷轮b420上从而保持绷紧状态以防止干扰其他设备。而滑动置物筐时,置物筐拉动拉索,使得拉索驱动收卷轮转动以对卷簧施加收卷的扭力,扭簧收卷存储弹力而拉索伸长以实现对置物筐的有效支撑。置物筐需要复位时,只需要直接将置物筐推回,此时卷簧驱动收卷轮反转收卷拉索,以保持拉索的张紧状态。

63.参见图1-图4、图24-图32,所述齿轮箱c包括第一齿箱壳c110、第二齿箱壳c120,所述第一齿箱壳c110、第二齿箱壳c120内部中空且一侧开口,第一齿箱壳c110、第二齿箱壳c120的开口端相互贴合,从而装配为一个整体。

64.所述第一齿箱壳c110、第二齿箱壳c120分别与齿箱输入轴c340、离合轴c330、齿箱中转轴c320、齿箱输出轴c310可圆周转动装配;所述齿箱输入轴c340上套装有主动齿轮c240,主动齿轮c240与第二离合齿轮c232啮合传动,所述第二离合齿轮c232套装在离合轴c330上,离合轴c330上安装有离合器组件、第一离合齿轮c231,所述离合组件用于切断或连通第一离合齿轮c231、第二离合齿轮c232之间的动力传输,所述第一离合齿轮c231与第三中间齿轮c223啮合传动,所述第三中间齿轮c223套装在齿箱中转轴c320上,所述齿箱中转轴c320上还分别安装有第一中间齿轮c221、第二中间齿轮c222;所述第一中间齿轮c221可与第一换挡齿轮c211啮合传动,所述第二中间齿轮c222可与第二换挡齿轮c222啮合传动,所述第一中间齿轮c221与第一换挡齿轮c211啮合、第二中间齿轮c222与第二换挡齿轮c222啮合的状态择一出现,所述第一换挡齿轮c211、第二换挡齿轮c222可轴向滑动且不可相对圆周转动地套装在齿箱输出轴c310上。所述第一换挡齿轮c211、第二换挡齿轮c222之间形成的间隙与换挡拨叉c133卡合且可滑动装配,所述换挡拨叉c133与换挡驱动杆c132可圆周转动装配,所述换挡驱动杆c132与换挡动力轴c131不可相对圆周转动装配,换挡动力轴c131与第二齿箱壳c120可圆周转动装配且换挡动力轴c131一端穿出第二齿箱壳c120后与换挡手柄c130装配。第一中间齿轮c221与第一换挡齿轮c211、第二中间齿轮c222与第二换挡齿轮c222之间的传动比不一样,从而可以通过调节第一中间齿轮c221与第一换挡齿轮c211啮合、第二中间齿轮c222与第二换挡齿轮c222啮合调整齿箱输出轴c310的输出转速、扭矩。从而使得操作在旋耕时可以根据土壤的板结程度、旋

耕阻力选择不同的挡位。

65.使用时,可以通过换挡手柄驱动换挡动力轴c131圆周转动,从而带动换挡驱动杆c132以换挡动力轴c131为中心转动,也就带动换挡拨叉c133驱动第一换挡齿轮c211、第二换挡齿轮c222沿着齿箱输出轴c310轴向移动以实现换挡(第一中间齿轮c221与第一换挡齿轮c211啮合或第二中间齿轮c222与第二换挡齿轮c222)。

66.所述离合器组件包括离合套c250,离合套c250通过连接螺栓c350与第二离合齿轮c232装配,从而使得离合套c250与第二离合齿轮c232同步转动。所述离合套c250上设置有离合槽c251,所述离合槽c251与离合凸起c261卡合装配,所述离合凸起c261安装在离合器c260上,离合器c260套装在离合器座c262上,第二离合齿轮c232、离合器座c262与离合轴c330可圆周转动且不可轴向移动装配。这种设计使得主动齿轮c240驱使第二离合齿轮c232圆周转动时,不会直接驱动离合轴c330圆周转动,而是通过离合套c250带动离合器c260同步转动。

67.所述离合轴c330在离合器座c262与离合套c250内侧端面之间的部分上套装有离合盘c270,离合盘c270与离合轴c330不可相对圆周转动、可轴向移动装配;离合螺栓c390穿过离合器座c260后与离合盘c270不可相对轴向移动装配,所述离合螺栓c390位于离合器座c260内侧的一端上安装有离合推板c410,所述离合螺栓c390与离合推板c410不可轴向移动装配,且离合螺栓c390位于离合推板c410和离合器座c260的内侧端面之间的部分上套装有第一离合弹簧c510,所述第一离合弹簧c510用于对离合推板c410施加远离离合器座c260的推力,从而确保初始状态时离合盘c270的端面与离合器c260的端面压紧,从而通过这个压紧力形成的摩擦力使得离合器c260带动离合盘c270同步转动,此时离合轴圆周转动,从而通过第一离合齿轮c231驱动齿箱中转轴c320圆周转动。当需要切断离合器c260、离合盘c270之间的传动时,对离合推板c410施加向离合器c260压紧的推力,使得离合推板c410克服第一离合弹簧c510的弹力向离合器c260移动,也就通过离合螺栓c390驱动离合盘c270远离离合器c260,此时由于离合器与离合盘分离,离合器与离合盘之间的动力不能传输,离合轴c330停止转动。离合轴动力的连通、切断设计,主要是因为本发明的体积较小,因此发动机的功率不大,无法同时维持旋耕模块、机械臂的运行,机械臂的运行依靠液压,因此机械臂使用时,断开对旋耕模块的动力输出,可以使得发动机的动机完全应用在机械臂上,以满足机械臂的动力需求。而旋耕模块使用时,离合轴转动,从而将动力输入至旋耕刀轴,同时只维持基本的液压动力,以满足切换油缸a210、旋耕模块a、行走底盘110等设备的动力需求。

68.优选地,所述离合推板c410与推力轴承c430的座圈装配,推力轴承c430的轴圈与轴承座c420装配,轴承座c420上设置有离合销槽c421,离合销槽c421与离合销c361装配,离合销c361安装在离合滑轴c360上,离合滑轴c360与离合滑轴孔c331可轴向滑动装配,所述离合滑轴孔c331设置在离合轴c330上,所述离合轴c330位于离合滑轴孔c331的两端处还分别设置有让位槽c332、弹簧孔c333,所述离合销c361穿出让位槽c332且可沿着离合轴轴向滑动。所述弹簧孔c333与第二离合弹簧c520的一端装配,第二离合弹簧c520的另一端与垫圈c371压紧或装配,所述第二离合弹簧c520对垫圈c371施加远离离合滑轴c360的推力。所述垫圈c371套装在切换螺栓c370上,切换螺栓c370的一端与离合滑轴c360不可轴向移动装配,从而使得第二离合弹簧c520实际上是对离合滑轴施加远离轴承座c420的推力,以使得

初始状态时,离合盘以离合器保持传动。

69.所述切换螺栓c370的端面与离合转轴c380的侧壁压紧,离合转轴c380与离合转轴座c150可圆周转动装配,所述离合转轴座c150安装在第二齿箱壳c120上,且离合转轴c380一端穿出离合转轴座c150后与离合手柄c140装配,使用时可以通过离合手柄驱动离合转轴c380圆周转动。所述离合转轴c380在与切换螺栓c370接触的侧面上设置有离合接通面c381、离合切断面c382,所述离合接通面c381与离合转轴c380的轴线间距小于离合切断面c382与离合转轴c380的轴线间距,这就使得离合接通面c381、离合切断面c382分别与切换螺栓接触时切换螺栓在轴向上具有一定的位移量,通过这个位移量驱动离合盘轴向移动以实现动力接通、切断。具体如下:图26展示的是初始状态,也就是离合盘c270与离合器c260压紧传动的状态,此时离合接通面c381与切换螺栓c370压紧。而需要切断离合盘c270与离合器c260之间的动力传输时,通过离合手柄c140转动离合转轴c380,使得离合转轴c380圆周转动直到切换螺栓c370与离合接通面c381分离、与离合切断面c382压紧。在此过程中,离合切断面c382会对切换螺栓c370施加轴向压缩第二离合弹簧c520的弹力,从而驱动离合滑轴c360轴向向离合器移动,离合滑轴c360通过离合销c361推动轴承座c420、离合推板c410、离合盘c270向第二离合齿轮c232移动,从而使得第一弹簧c510被压缩而存储弹力,此时离合盘c270与离合器c260的传动切断。需要恢复至初始状态时,只需要将离合手柄反转使得离合转轴c380恢复至图26状态即可。本实施例中,离合接通面c381为在离合转轴c380圆周方向切割出的一个平面,而离合切断面c382为离合转轴c380与离合接通面c381对应的侧壁上未切割的部分。

70.实施例二参见图33-图36,实施例一中,液压泵600、旋耕模块a的动力均是发动机300通过齿轮箱c带动,申请人在实际样机测试时发现,这种方式在旋耕模块a和液压泵600同时使用时,旋耕模块a所能获取的实际功率偏低,这就造成了实施例一中旋耕深度不大而且一旦遇上树根、树枝等障碍就很容易憋熄火,整体上来说旋耕模块的动力不如人意,对此本实施例采用如下改进:发动机300的动力输出轴310上分别安装有第一油泵带轮711、第一旋耕带轮721,所述第一油泵带轮711、第一旋耕带轮721分别通过油泵皮带710、耕作皮带720与第二油泵带轮712、第二旋耕带轮722连接并构成带传动机构,第二油泵带轮712、第二旋耕带轮722分别套装在液压泵600的驱动轴、旋耕模块a的旋耕动力轴a370上。

71.旋耕模块a包括旋耕护罩a110、防护盖a120,旋耕护罩a110、防护盖a120之间的装配与实施例一的方式一样,所述旋耕护罩a110安装于传动齿箱d上,传动齿箱d用于将旋耕动力轴a370的动力传输至齿箱输出轴d350处,所述齿箱输出轴d350与旋耕刀轴a310装配,旋耕刀轴a310上安装有旋耕刀a410。所述旋耕动力轴a370穿出传动齿箱d的两端分别套装有第一旋耕转轴a381、第二旋耕转轴a382,所述第一旋耕转轴a381的一端、第二旋耕转轴a382的一端分别安装在传动齿箱d上,且第一旋耕转轴a381、第二旋耕转轴a382分别通过不同的转轴轴座a460与旋转机座120可圆周转动装配,所述第一旋耕转轴a381的另一端与调节连板a450不可相对圆周转动装配,所述调节连板a450通过第七销轴a307与切换油缸轴a211铰接,所述切换油缸轴a211装入切换油缸a210内,切换油缸a210通过第六销轴a306与旋转机座120铰接;第二旋耕转轴a382的另一端与张紧架820可圆周转动装配。需要使用旋耕刀时,切换油缸a210启动从而驱动切换油缸轴a211伸长,从而驱动第一旋耕转轴a381、第

二旋耕转轴a382圆周转动,第一旋耕转轴a381、第二旋耕转轴a382带动传动齿箱d、旋耕护罩a110向地面转动,直到达到合适的旋耕深度。本实施例旋耕护罩通过第一旋耕转轴a381、第二旋耕转轴a382旋转的方式与实施例一相比,具有更大的转动角度,在样机测试时,可以使得旋耕刀向下转动90度,从而达到最深旋耕深度,显然这种设计与实施例一相比,其灵活性更大,更加适应实际耕种时的不同需要。所述传动齿箱d包括传动箱体d100,传动箱体d100与换挡杆d211,换挡杆d211一端装入传动箱体d100内且与换挡拨叉d212装配,所述换挡拨叉d212装入第一调速齿d411、第二调速齿d412之间,第一调速齿d411、第二调速齿d412为一体结构且其可轴向滑动、不可圆周转动地套装在第一传动轴d310上;所述换挡杆d211穿出传动箱体d100的一端与换挡手柄d210装配。使用时,可以通过换挡手柄驱动换挡杆d211转动,从而带动换挡拨叉d212驱动第一调速齿d411、第二调速齿d412沿着第一传动轴d310轴向滑动,以此实现传动齿箱d的高速档、低速挡、空挡的切换。

72.所述第一调速齿d411可与第一输入齿a531啮合传动,所述第二调速齿d412可与第二输入齿a532啮合传动;所述第一调速齿d411和第一输入齿a531、第二调速齿d412和第二输入齿a532择一啮合传动,而第一调速齿d411和第一输入齿a531、第二调速齿d412和第二输入齿a532均不啮合时为空挡。所述第一输入齿a531、第二输入齿a532均设置或安装在旋耕动力轴a370上,旋耕动力轴a370转动时可以驱动第一传动轴d310转动。所述第一传动轴d310上还安装有第一一号传动齿d421,所述第一一号传动齿d421与第一二号传动齿d422啮合传动,所述第一二号传动齿d422安装在第二传动轴d320上,所述第二传动轴d320上安装有第二一号传动齿d431,所述第二一号传动齿d431与第二二号传动齿d432啮合传动,所述第二二号传动齿d432安装在第三传动轴d330上,所述第二二号传动齿d432还与第三一号传动齿d441啮合传动,第三一号传动齿d441与第三二号传动齿d442啮合传动,第三二号传动齿d442与第四传动齿d450啮合传动;所述第三一号传动齿d441、第三二号传动齿d442、第四传动齿d450分别安装在第四一号传动轴d341、第四二号传动轴d342、齿箱输出轴d350上。使用时,利用第一传动轴d310转动及各个齿轮的逐级传动,从而从驱动齿箱输出轴d350转动。本实施例中,传动齿箱的齿轮均采用直齿轮,这种设计首先可以大大降低成本,且方便拆装,后期维护成本低。所述第一传动轴d310、第二传动轴d320、第三传动轴d330、第四一号传动轴d341、第四二号传动轴d342、齿箱输出轴d350分别与传动箱体d100可圆周转动装配。上述传动齿箱的结构为图45中的结构,采用这种结构时发动机采用水冷散热,因为水冷式发动机输出的转向与风冷式发动机输出的转向相反,因此利用第三二号传动齿d442作为惰轮调整转向。而图46展示的是采用风冷式发动机时传动齿箱的结构,此时第三一号传动齿d441、第三二号传动齿d442就可以替换为第三传动齿d440,第三传动齿d440直接与第四传动齿d450、第二传动齿d430啮合传动,且第三传动齿d440安装在第四传动轴d340上,第四传动轴可圆周转动地安装在传动箱体d100上。

73.本实施例设置水冷、风冷两种发动机主要是因为申请人在测试样机时发现,长时间使用时风冷式发动机散热不及时,造成发动机热衰减很厉害,因此发动机功率急剧下降,严重影响使用。而水冷式发动机的散热性能优良,不存在上述问题,能够有效保证长时间使用时发动机功率的稳定输出。再根据风冷、水冷发动机的特点分别对传动齿箱做一定的优化。

74.参见图33-图42,在实际使用时,为了确保耕作皮带720对旋耕模块的有效动力输

送,对耕作皮带720的张紧就十分重要,本实施例采用张紧机构解决耕作皮带720张紧的问题。

75.所述张紧机构包括张紧架820,张紧架820安装在旋转机座120上,且张紧架820上分别设置有张紧导向槽821、张紧限位面822、张紧限位台823、拉簧孔824、配合弧面825,所述张紧导向槽821与张紧轮轴731卡合且可滑动装配,所述张紧轮轴731一端穿过张紧导向槽821后与张紧力臂860装配、另一端上可圆周转动地安装有张紧轮730,张紧轮730压紧在耕作皮带720上以实现对耕作皮带720的张紧。所述张紧力臂860还与张紧转轴850一端装配固定,所述张紧转轴850的另一端套装张紧摩擦盘840再穿过张紧架820后与张紧手柄830的一端不可相对圆周转动装配,所述张紧架820与张紧转轴850可圆周转动、轴向移动装配;所述张紧摩擦盘840与张紧转轴850不可相对圆周转动、不可轴向移动装配;所述张紧摩擦盘840的端面压紧在张紧架820的端面上,从而利用摩擦力使得张紧力臂860保持调节的状态,此时张紧轮也会保持调节时的状态。一旦耕作皮带720过载时,耕作皮带720会推动张紧轮730、张紧力臂860转动,从而实现防过载功能。

76.所述张紧转轴850穿过张紧手柄830的一端上还套装有张紧弹簧920、张紧螺母930,所述张紧螺母930压缩张紧弹簧920,使得张紧弹簧920通过自身弹力对张紧手柄830施加向张紧螺母930推动的弹力,也就是对张紧摩擦盘840施加向张紧架820压紧的压力,以此调节张紧摩擦盘840与张紧架820之间的摩擦力。优选地,所述张紧转轴850上还设置有调节螺杆851,调节螺杆851与张紧螺母930通过螺纹旋合装配,使用时通过调节张紧螺母930在调节螺杆851上的旋合位置即可调节对张紧弹簧920的压缩量,从而调节张紧摩擦盘840与张紧架820的压力。所述张紧摩擦盘840上分别设置有驱动销孔841、限位弧槽842、凸台843,所述凸台843上分别设置有凸台端面8431、凸台弧面8432、凸台斜面8433,所述凸台弧面8432与配合弧面825贴合、可转动装配;所述凸台端面8431面向张紧限位面822,所述凸台斜面8433靠近张紧限位台823,使用时利用张紧限位面822限制凸台端面8431,从而限制张紧摩擦盘840第一个转动方向的最大转动角度。利用张紧限位台823限制凸台斜面8433,从而限制张紧摩擦盘840第二个转动方向的最大转动角度。以此控制张紧手柄830的最大转动角度,从而控制张紧轮对耕作皮带720的最大张紧力、最小张紧力调节。

77.张紧螺栓940穿过限位弧槽842后与张紧架820装配,且张紧螺栓940与限位弧槽842可滑动装配、张紧螺栓940的大端压紧在张紧摩擦盘840上,这种设计一方面可以限制张紧摩擦盘840的最大转动角度,另一方面可以利用张紧螺栓940对张紧摩擦盘840施加的挤压力调节张紧摩擦盘840与张紧架820之间的摩擦力,从而进一步调节驱动张紧力臂860转动时所需的力量。

78.优选地,所述张紧手柄830上设置有张紧销831,张紧销831装入驱动销孔841内,这种设计能够使得张紧手柄较好地驱使张紧摩擦盘840转动,降低张紧手柄驱动张紧摩擦盘840转动时所需要的力量,以便于使用。

79.更优选地,所述张紧手柄830还与张紧拉簧910的一端装配,张紧拉簧910的另一端与拉簧孔824装配,张紧拉簧824用于对张紧手柄830施加阻碍其向张紧限位面转动的拉力。这种设计主要是在为了便于张紧手柄对耕作皮带720进行松时可以快速调节。而且在张紧轮730对张紧皮带处于不张紧状态时,耕作皮带720不运行,以此起到类似于离合的作用,从而切断对旋耕动力轴a370的动力输送。

80.优选地,所述张紧架820位于耕作皮带720外侧处安装有皮带保护罩810,皮带保护罩810用于防止异物接触耕作皮带720,造成耕作皮带720的损坏或安全隐患。

81.本实施例可以直接去除齿轮箱c,使得发动机300的动力直接输送至液压泵600、旋耕模块a。经过实际测试,这种传动方式使得旋耕模块a的功率大幅度提升,样机测试时,可以直接将较粗的树根、树枝切断,从而大大方便了开荒使用。而且这种设计可以大大增加旋耕深度,因此可以实现较深的翻土,以满足耕种中的多样化需求。当然,在部分需要大扭矩的场合中还是可以采用齿轮箱c,此时齿轮箱c的齿箱输入轴通过耕作皮带与发动机连接传动,而旋耕动力轴a370通过齿箱输出轴c310驱动即可。

82.实施例三参见图47-图49,申请人在实施例二的样机测试中,发现旋耕刀进行深耕时,由于传动齿箱d的传动箱体d100面向旋转机座120的端面比较宽,因此与土壤的接触面积大,而且由于这个端面是平的,因此在旋耕、深耕过程中部分土壤会堆积在端面处,这显然造成了较大的行走阻尼。同时由于土壤、根茎等很容易集中在此端面处,因此很容易在旋耕刀、旋耕刀轴处产生干扰甚至卡死。也就是实施例二中的传动箱体d100设计不仅增加行走阻尼,还增加了旋耕模块处的干涉、卡死风险,同时对于传动箱体d100的磨损也很大。对此申请人经过多次测试后进行了如下改良设计:所述传动箱体d100包括两个半箱体d110,两个半箱体d110之间装配固定为一体,而两个半箱体d110面向旋转机座120的端面、旋耕时面向地面的端面上分别设置有第一斜面d111、第二斜面d112;两个半箱体d110对应的第一斜面d111、第二斜面d112连接处构成切割面d120,两个半箱体d110的第一斜面d111、第二斜面d112之间的间距由与切割面d120连接一端逐渐向另一端远离设置,这就形成了“v”形。在实际使用时,由于切割面d120处的端面面积大大降低,因此切割面d120处造成的阻尼会很小,而且由于第一斜面d111、第二斜面d112的设计会形成类似于开沟器的效果,第一斜面d111、第二斜面d112会对与切割面d120接触的土壤、根茎等进行引导,使得这部分杂物向两侧的旋耕刀移动,并由旋耕刀进行打碎,以此大大降低旋耕刀、旋耕刀轴处被干涉、卡死的概率。

83.在深耕时,第一斜面d111、第二斜面d112处还能起到类似于“铧”的作用,可以协助翻土,利于土壤往传动箱体d100的两边翻,这样一方面增加深耕效果,另一方面大大降低传动箱体d100的磨损及阻尼。同时传动箱体d100还能作为类似于微耕机上的“开沟器”使用,此时只需要将传动箱体d100插入土壤中,利用传动箱体d100的移动即可在松软的土地上拉出凹槽(沟),以此方便耕种。而且可以利用传动箱体d100插入土壤的深度控制开沟深度,其功能多样化。而本实施例中,为了增加传动箱体d100的寿命及后续检修的经济性,可以至少在第一斜面d111、第二斜面d112、切割面d120外套装一个与之匹配的“v”形套,“v”形套的外壁可以看做是第一斜面d111、第二斜面d112、切割面d120处的向外偏移或等距偏移,也就是“v”形套可以视作第一斜面d111、第二斜面d112、切割面d120处的加厚层。使用时利用这个“v”形套与土壤、根茎等杂物摩擦,从而避免传动箱体d100的磨损,同时可以对“v”形套采用低摩擦系数设计、采用低摩擦系数材料制作,以此进一步降低磨损。且在“v”形套磨损后可以直接更换,检修经济性大大增加。同时由于阻尼降低,因此使用时的油耗降低、效率提高(至少行走速度提高)。当然“v”形套与切割面d120对应处的外部可以设置得更锋利(端面更小或接近于刀刃),从而进一步提高实际效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。