1.本发明涉及化学镀镍废水处理技术领域,具体涉及一种化学镀镍废水的处理方法。

背景技术:

2.化学镀镍废水,是零部件在镀镍时所产生的冲洗水,水质成分比较复杂,包含络合剂、次磷酸盐、ph缓冲剂等多种物质,其中废水中的络合剂会与镍离子结合形成络合小分子,其中络合剂多为氨水、柠檬酸、酒石酸、苹果酸、edta等有机物,在电镀废水中,多来源于前处理水、油脂水,化学镀镍的缓冲剂以及锌镍合金废水的络合剂等,这些有机物与镍离子结合形成的络合小分子性能比较稳定,导致镍离子很难与氢氧化钠或者其他螯合剂形成沉淀。因此,化学镀镍废水处理难度很大。

3.就络合剂为氨水的化学镀镍废水而言,化学镍废水中的氨与镍离子结合形成稳定的氨镍络合物,导致镍离子很难与氢氧化钠或者其他螯合剂形成沉淀,除镍难度大;另废水中的磷为次亚磷酸盐,常规处理方法是先将次亚磷氧化成正磷后,再用除正磷的方式处理,但氧化不彻底导致处理效果不理想,且废水中次亚磷有很强的还原性,导致物化法处理时反应剧烈,处理难度大。

技术实现要素:

4.针对上述背景技术中的问题,本发明的目的在于提供一种化学镀镍废水的处理方法。

5.为实现上述目的,本发明的技术方案如下:

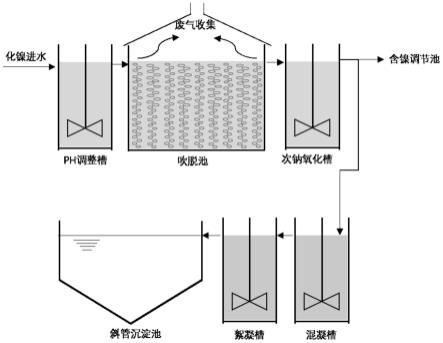

6.一种化学镀镍废水的处理方法,该方法包括如下步骤:

7.(1)将镀镍废水提升至ph调节池内,使用液碱调节镀镍废水的ph值在12.0-14.0,对镀镍废水中的络合镍进行破络处理,将废水中的氨水转换成游离氨的形态,使镍络合脱稳;

8.(2)向调节好ph值的镀镍废水中通入空气,曝气吹脱,将废水中的氨吹脱出来,至废水中氨氮浓度小于或等于50mg/l时停止,同时对吹脱的废气收集处理;

9.(3)将步骤(2)脱氨后的废水静置沉淀,将其上清液转移至氧化槽内,加入次氯酸钠作为强氧化剂,将废水中所含次亚磷酸根、亚磷酸根氧化形成正磷酸盐,将处理后的废水转移至混凝槽内,控制出水的氨氮指标在20mg/l以下;

10.(4)使用石灰、亚铁离子对步骤(3)处理后的镀镍废水进行混凝处理,使正磷酸盐形成磷酸铁沉降,去除总磷,同时将废水中残留的镍离子氧化形成氧化垢沉淀,将上清液转移至絮凝槽内;

11.(5)向步骤(4)处理后的废水中加入絮凝剂pam,并将混合后的废水转移至斜管沉淀池内,沉降去除废水中的亚铁离子和悬浮物,并将镍离子浓度<0.1mg/l的上清液直接排放。

12.进一步地,所述步骤(1)中液碱浓度在30%-42%。

13.进一步地,所述步骤(2)曝气吹脱条件具体如下:废水预热至35-80℃,曝气4-10h,同时调节空气流速为气液体积比550-650,吹脱的同时调节体系ph值为10-12。

14.进一步地,所述步骤(2)曝气吹脱条件:气水比10:1,有效水深深度为4.5m,htr:10-12h。

15.进一步地,所述步骤(3)中次氯酸钠使用量:(2-4)%(次氯酸钠含量为13%浓度)/吨水。

16.更进一步地,所述步骤(3)中次氯酸钠使用量:3%(次氯酸钠含量为13%浓度)/吨水。

17.进一步地,所述步骤(4)中石灰的添加量为:100-150mg/l;亚铁离子的添加量为:75-95mg/l,调控废水中ph为8.5-9.5。

18.进一步地,所述步骤(5)排放的上清液中tp浓度低于1mg/l、cu离子浓度低于0.5mg/l。

19.本发明的技术原理:

20.在处理含氨水的化镍废水工艺包中,氨水极易和重金属镍形成络合态氨镍。因此,碱性吹脱法是该工艺破络的关键。

21.碱性吹脱法的基本原理是气液相平衡和传质速度理论。废水中的nh

3-n通常以铵离子(nh

4

)和游离氨(nh3)的状态把持平衡而存在的:

[0022][0023]

当ph为中性时,nh

3-n主要以铵离子(nh

4

)形式存在,当ph值为碱性,nh

3-n主要以游离氨(nh3)状态存在。吹脱法是在废水中加入碱,调节ph值至碱性,先将废水中的nh

4

转化为nh3,然后通入蒸汽或空气进行解吸,将废水中的nh3转化为气相,从而将nh

3-n从水中去除。

[0024]

与现有技术相比,本发明具有如下优点:

[0025]

本发明中采用碱性吹脱法破络螯合沉淀技术 次亚磷氧化均相共沉淀技术对含氨水络合剂的镀镍废水进行处理,首先利用氢氧化钠调节废水的ph值在12以上将废水中的氨水转换成游离氨的形态,并对调节好的废水进行吹脱曝气,将废水中的氨吹脱出来,当废水氨氮经吹脱去除大部分后(氨氮≤50mg/l),此时取废水进行沉淀即可达到氢氧化镍的沉淀物;但此时废水中的次磷酸盐依然无法取出,因此再进行次氯酸钠氧化法,将次磷氧化成正磷酸盐,而后加入鳌合能力较强的石灰、亚铁进行混凝,使得大分子杂质形成较好的胶团,达到良好的沉淀效果,出水镍、磷即可达标排放。

附图说明

[0026]

图1为本发明化学镀镍废水的处理方法的流程示意图。

具体实施方式

[0027]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0028]

实施例1

[0029]

一种化学镀镍废水的处理方法,该方法包括如下步骤:

[0030]

(1)将镀镍废水提升至ph调节池内,使用浓度在30%的液碱调节镀镍废水的ph值在12.0,对镀镍废水中的络合镍进行破络处理,将废水中的氨水转换成游离氨的形态,使镍络合脱稳;

[0031]

(2)向调节好ph值的镀镍废水中通入空气,曝气吹脱,废水预热至35℃,曝气10h,同时调节空气流速为气液体积比550,将废水中的氨吹脱出来,至废水中氨氮浓度小于或等于50mg/l时停止,同时对吹脱的废气收集处理;

[0032]

曝气吹脱条件:气水比10:1,有效水深深度为4.5m,htr:12h。

[0033]

(3)将步骤(2)脱氨后的废水静置沉淀,将其上清液转移至氧化槽内,加入13%浓度的次氯酸钠作为强氧化剂,次氯酸钠使用量:3l/吨水,将废水中所含次亚磷酸根、亚磷酸根氧化形成正磷酸盐,将处理后的废水转移至混凝槽内,控制出水的氨氮指标在20mg/l以下;

[0034]

(4)使用石灰、亚铁离子对步骤(3)处理后的镀镍废水进行混凝处理,石灰的投加量为10mg/l、亚铁离子的投加量为95mg/l,使正磷酸盐形成磷酸铁沉降,去除总磷,同时将废水中残留的镍离子氧化形成氧化垢沉淀,将上清液转移至絮凝槽内;

[0035]

(5)向步骤(4)处理后的废水中加入絮凝剂pam,并将混合后的废水转移至斜管沉淀池内,沉降去除废水中的亚铁离子和悬浮物,收集上清液进行检测。

[0036]

实施例2

[0037]

一种化学镀镍废水的处理方法,该方法包括如下步骤:

[0038]

(1)将镀镍废水提升至ph调节池内,使用浓度在36%液碱调节镀镍废水的ph值在12.0,对镀镍废水中的络合镍进行破络处理,将废水中的氨水转换成游离氨的形态,使镍络合脱稳;

[0039]

(2)向调节好ph值的镀镍废水中通入空气,曝气吹脱,废水预热至80℃,曝气4h,同时调节空气流速为气液体积比550,将废水中的氨吹脱出来,至废水中氨氮浓度小于或等于50mg/l时停止,同时对吹脱的废气收集处理;

[0040]

曝气吹脱条件:气水比10:1,有效水深深度为4.5m,htr:12h。

[0041]

(3)将步骤(2)脱氨后的废水静置沉淀,将其上清液转移至氧化槽内,加入13%浓度的次氯酸钠作为强氧化剂,次氯酸钠使用量:3l/吨水,将废水中所含次亚磷酸根、亚磷酸根氧化形成正磷酸盐,将处理后的废水转移至混凝槽内,控制出水的氨氮指标在20mg/l以下;

[0042]

(4)使用石灰、亚铁离子对步骤(3)处理后的镀镍废水进行混凝处理,石灰的投加量为150mg/l、亚铁离子的投加量为75mg/l,使正磷酸盐形成磷酸铁沉降,去除总磷,同时将废水中残留的镍离子氧化形成氧化垢沉淀,将上清液转移至絮凝槽内;

[0043]

(5)向步骤(4)处理后的废水中加入絮凝剂pam,并将混合后的废水转移至斜管沉淀池内,沉降去除废水中的亚铁离子和悬浮物,收集上清液进行检测。

[0044]

实施例3

[0045]

一种化学镀镍废水的处理方法,该方法包括如下步骤:

[0046]

(1)将镀镍废水提升至ph调节池内,使用浓度在42%液碱调节镀镍废水的ph值在12.0,对镀镍废水中的络合镍进行破络处理,将废水中的氨水转换成游离氨的形态,使镍络

合脱稳;

[0047]

(2)向调节好ph值的镀镍废水中通入空气,曝气吹脱,废水预热至60℃,曝气6h,同时调节空气流速为气液体积比550,将废水中的氨吹脱出来,至废水中氨氮浓度小于或等于50mg/l时停止,同时对吹脱的废气收集处理;

[0048]

曝气吹脱条件:气水比10:1,有效水深深度为4.5m,htr:12h。

[0049]

(3)将步骤(2)脱氨后的废水静置沉淀,将其上清液转移至氧化槽内,加入13%浓度的次氯酸钠作为强氧化剂,次氯酸钠使用量:1l/吨水,将废水中所含次亚磷酸根、亚磷酸根氧化形成正磷酸盐,将处理后的废水转移至混凝槽内,控制出水的氨氮指标在20mg/l以下;

[0050]

(4)使用石灰、亚铁离子对步骤(3)处理后的镀镍废水进行混凝处理,石灰的投加量为120mg/l、亚铁离子的投加量为85mg/l,使正磷酸盐形成磷酸铁沉降,去除总磷,同时将废水中残留的镍离子氧化形成氧化垢沉淀,将上清液转移至絮凝槽内;

[0051]

(5)向步骤(4)处理后的废水中加入絮凝剂pam,并将混合后的废水转移至斜管沉淀池内,沉降去除废水中的亚铁离子和悬浮物,收集上清液进行检测。

[0052]

对比例1

[0053]

具体方法与实施例1相同,不同之处在于:不使用次氯酸钠进行氧化处理。

[0054]

对比例2

[0055]

具体方法与实施例1相同,不同之处在于:曝气处理htr:0h,次氯酸钠使用量:5升/吨水。因不经曝气吹脱脱氨处理,废水氨含量较高,因此,对应的增加氧化剂投放量。

[0056]

性能检验:

[0057]

测定实施例1、2、3与对比例1、2化学镀镍废水处理前、后的镍、总磷、cu等指标的浓度变化情况。

[0058]

试验结果见表1。

[0059]

表1不同实施例镀镍废水样品处理后的浓度变化

[0060][0061]

从表1中的数据可以看出,实施例1~3与对比例1相比,与不经次氯酸钠氧化处理的方法相比,本发明方法具有明显的除ni、cu效果,但处理先后总磷浓度几乎无变化,可知次氯酸钠氧化处理步骤具有很好的除磷效果,分析原因:曝气吹脱后废水中的次磷酸盐依然无法取出,因此在次氯酸钠的氧化作用下,将次磷氧化成正磷酸盐,与鳌合能力较强的石灰、亚铁进行混凝,使得大分子杂质形成较好的胶团,达到良好的沉淀效果,大幅度降低出

水磷浓度。

[0062]

实施例1~3与对比例2相比可知,虽然不经曝气吹脱处理后镍、总磷、cu浓度均有所大幅度下降,但还达不到排放指标,而经本发明曝气吹脱处理后镍、总磷、cu浓度值较低,可以达到排放标准。

[0063]

总结:

[0064]

本发明中采用碱性吹脱法破络螯合沉淀技术 次亚磷氧化均相共沉淀技术对含氨水络合剂的镀镍废水进行处理,首先利用氢氧化钠调节废水的ph值在12以上将废水中的氨水转换成游离氨的形态,并对调节好的废水进行吹脱曝气,将废水中的氨吹脱出来,当废水氨氮经吹脱去除大部分后(氨氮≤50mg/l),此时取废水进行沉淀即可达到氢氧化镍的沉淀物;但此时废水中的次磷酸盐依然无法取出,因此再进行次氯酸钠氧化法,将次磷氧化成正磷酸盐,而后加入鳌合能力较强的石灰、亚铁进行混凝,使得大分子杂质形成较好的胶团,达到良好的沉淀效果,出水镍、磷即可达标排放。

[0065]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。