1.本实用新型涉及一种复合结构,尤其涉及一种具有悬浮性能的复合结构。

背景技术:

2.具有悬浮特性/性能以提升使用者的柔软舒适度的制品或产品是众所周知的。所述制品或产品包括自行车座椅、机动车辆座椅、座椅组件、沙发以及在向其施加力时悬浮或压缩的汽车内部部件。

3.通常,制品由不同的材料形成,其通常包括弹性泡沫层,所述弹性泡沫层可压缩以提供悬浮性能,所述制品由外部织物层覆盖,通过粘合剂或通过热处理或通过锯接合。当使用者对制品施加力时,多层中的一层或多层可吸收能量并减少对使用者的影响。

4.在上述制品中用作层的材料通常是热固性且不可回收的,因而其增加了不断增长的环境垃圾。上述材料的示例包括聚氨酯(pu)、聚氯乙烯(pvc)或乙烯

‑ꢀ

乙酸乙烯酯(eva)。

5.cn107826186a涉及一种自行车座垫,其构造为安装在自行车座椅的锥形端部上以增加散热。所述自行车座垫包括由布层覆盖的柔性座垫板,所述柔性板具有多个突起,所述多个突起与所述自行车座椅的表面接触以将所述柔性座垫板与所述自行车座垫隔离。在所有凸起之间形成通风间隙以增加散热面积,从而加速柔性缓冲板的散热。

6.us2019291802涉及一种自行车鞍座,所述自行车鞍座包括设置在鞍座中的泡沫材料层以及设置在泡沫材料层的表面上并覆盖泡沫材料层表面的表面层,所述泡沫材料层中形成有多个隔开的通孔。生物凝胶层形成在泡沫材料层的下表面上。多个生物凝胶块分别填充在泡沫材料层的通孔中。每个生物凝胶块具有与表面层的下侧接触的顶端和与生物凝胶层整体连接的底端。生物凝胶层为骑乘者提供舒适的骑乘体验,并且还实现抗菌效果。

技术实现要素:

7.根据本公开的主题的一个方面,提供了一种复合结构,所述复合结构可以是上述类型的制品的形式或构成上述类型的制品的一部分,所述复合结构包括薄刚性覆盖层,所述薄刚性覆盖层经由位于其间的可复原体积层连接到厚刚性芯构件,以便当弯曲力施加到覆盖层时为所述结构提供悬浮性能。

8.所述复合结构可以包括具有外表面的芯构件、连接到芯构件并且具有内表面和外表面的覆盖层以及芯构件的外表面和覆盖层的内表面之间的至少部分区域的可复原体积层,其中形成所述覆盖层的材料、覆盖层的厚度、以及可复原体积的尺寸的组合使得,当弯曲力施加到覆盖层的位于可复原体积上方的区域时,所述区域在保持覆盖层在所述区域处的厚度的同时弯曲到可复原体积中,然后弯曲回来,从而在不使用泡沫作为覆盖层的情况下提供类似弹性泡沫的悬浮性能。

9.因此,在本说明书和权利要求书中,除非另有特别说明,否则术语“力”或“弯曲力”是指至少部分地沿着覆盖层和结构的厚度方向,即垂直于覆盖层的外表面的方向来提供悬浮性能的力;关于组件或材料使用的术语“刚性”指,其比弹性泡沫刚性明显更强从而使其

能保持所制造时的形状,并且或者在上述力的作用下不可压缩(例如,如覆盖层)或者在所述力的作用下具有比弹性泡沫明显低的压缩性(例如,如在芯构件中);关于覆盖层的术语“薄”指所述层的厚度小到允许其具有如上所述的柔性,而关于芯构件的术语“厚”指所述构件的厚度明显超过覆盖层的厚度并且其厚度足以通过连接装置将覆盖层牢固地保持在其上。

10.所述覆盖层被固定且柔性地连接到所述芯构件,其中在本说明书和权利要求书中,术语“固定”指所述连接是永久性的,即所述覆盖层不能轻易与所述芯构件断开,并且术语“柔性”指所述连接允许覆盖层进行如上所述的弯曲。

11.可复原体积层可以由形成在芯构件和覆盖层之间且彼此间隔开的空气间隙构成,例如由芯构件外表面上和/或覆盖层的内表面上的凸块构成;或者通过这样的间隙和容纳在所述间隙内的弹性泡沫层部分构成;或者通过位于覆盖层和不具有所述间隙的芯构件的外表面之间的弹性层构成。当使用弹性层时,无论是否具有空气间隙,其构造成在向其上施加弯曲力时被所述覆盖层的所述区域弹性压缩。

12.所述芯构件和所述覆盖层之间经由所述可复原体积层的连接可以通过悬浮允许连接装置来提供,所述悬浮允许连接装置包括与所述覆盖层相关联的多个连接元件,所述多个连接元件锁定地接合所述芯构件的相应连接元件,以便当所述弯曲力施加到所述覆盖层的与所述连接元件相关联的区域,所述覆盖层的下方具有所述可复原体积,并且所述可复原体积位于芯构件的相应的连接元件上方时,所述连接元件沿着所述芯构件的内侧方向自由移动。

13.悬浮允许连接装置可以是快速连接装配装置。例如,连接元件可以是从覆盖层的内表面突出的可锁定突起的形式,并且芯构件可以包括例如通过卡合布置的容纳突起的相应锁定凹部。每个可锁定突起可以与覆盖层的其下具有可复原体积的区域相关联,并且其可以锁定地接合芯构件的其上方具有所述可复原体积的区域。可锁定突起可以位于覆盖层的容纳在芯构件的对应锁定凹部中的几个区域处。当覆盖层的相关区域弯曲到设置在其下方的可复原体积中时,所述装置可以允许每个突起在具有相应深度的相应凹部内向内移动。在这种情况下,芯构件的厚度应足够大以容纳具有上述深度的锁定凹部。

14.因此,在所描述的复合结构中,通过覆盖层和芯构件上方的可复原体积层的参数的组合而实现的悬浮性能通过悬浮允许连接装置而进一步容易实现。

15.覆盖层和可复原体积层的参数包括覆盖层的厚度和材料、可复原体积层的厚度、以及当所述层包括彼此分隔开的可复原体积区域时这些区域的几何形状,对这些区域进行选择以使得覆盖层的覆盖在可复原体积区域上的区域能够弯曲到所述区域中并弯曲回来,如由覆盖层的相邻非弯曲区域(即没有施加力的区域)支撑的膜。

16.当上述区域是在芯构件中彼此分隔开的空气间隙的形式时,例如通过芯构件的外表面或者覆盖层的外表面上的凸块,上述参数包括由凸块的尺寸和其间的间隔区域限定的间隙的分布和尺寸,对这些分布和尺寸进行选择使得覆盖层的覆盖在间隔区域上的区域能够弯曲到相应的间隙中并弯曲回来,类似于由覆盖层的相邻非弯曲区域支撑的膜。关于凸块和间隔区域的参数,凸块之间的至少大部分间隔区域可以具有基本上超过凸块沿着芯构件的外表面的最大尺寸的长度。凸块可以具有小于它们之间的距离的高度,并且至少不小于覆盖层的厚度,可选择地大于覆盖层的厚度。凸块可以根据需要实现的沿覆盖层的悬浮

性能分布以图案布置。

17.当芯构件在其外表面处形成有凸块时,覆盖件可以具有不超过限定间隙深度的凸块的高度的厚度。芯构件可以具有至少在通过所述凸块测量时大于覆盖层的厚度。芯构件的厚度可以基本上大于覆盖层的厚度。

18.当覆盖层在其内表面上形成凸块时,凸块的高度限定间隙的高度,并且覆盖层可以在凸块之间的区域具有小于凸块的高度的厚度。

19.当所述芯构件或覆盖层形成有凸块时,所述结构可进一步包括弹性层,所述弹性层形成有对应于凸块的孔,并且弹性层被构造成位于覆盖层和芯构件之间,使得凸块从所述孔朝向覆盖层突出,并且在施加力时覆盖层能够放置在至少一部分凸块上并且在其对应于间隙的区域处朝向弹性层弯曲或弯曲到弹性层内。在这种情况下,以及在可复原体积层为可复原体积区域之间不具有任何间隔的弹性层的情况下,弹性层/弹性层部的厚度可以超过或至少不小于覆盖层的厚度。

20.当弹性层或弹性层部构成可复原体积层时,上述悬浮允许连接装置通过弹性层将覆盖层固定且柔性地连接到芯构件。

21.为了减轻结构的重量,芯构件可以比覆盖层松散,即具有更低的体密度,但仍然足够刚性以在使用中保持其形状和与连接元件的连接。另外,芯构件的材料可以具有比覆盖层的材料更高的压缩性。在这种情况下,当芯构件的外表面形成有凸块时,当在覆盖层凸块的上方的区域处施加弯曲力时,凸块可被压缩,并且当覆盖层的内表面形成有凸块时,当在覆盖层凸块上方的对应区域处施加弯曲力时,芯构件的外表面的凸块下方的区域可被压缩。

22.悬浮允许连接装置可以通过卡合装置经由可复原体积层将覆盖层连接到芯构件,并且可以包括从覆盖层的内表面远离其外表面突出并且构成上述可锁定突起的凸部,以及芯构件内朝向覆盖层开口并构成上述锁定凹部的凹部,所述凹部被构造成在其中锁定地接收穿过所述弹性层的所述凸部/可锁定元件。

23.事实上,在根据任何实施例的复合结构中,为结构提供悬浮性能的覆盖层和芯构件不是由弹性泡沫材料制成的,这提供了许多优点,包括但不限于易于进行覆盖层的维护的能力,例如其清洁以及通过机械连接将覆盖层连接到芯构件的能力,由此避免了使用粘合剂、锯切等需求。此外,在覆盖层是刚性的情况下,其可以通过简单的快速连接装配装置而连接到芯构件,从而有利于复合结构的简单且成本效益高的组装。

24.上述复合结构的另一个优点在于,其组件和连接元件的全部或者至少大部分可以由可在不将芯构件与层分离的情况下进行包括热处理的回收的材料制成。这构成了本公开主题的另一个方面,根据该方面,复合结构包括仅通过机械装置彼此连接的多个部件,例如在上述连接装置中,制造部件和连接元件的材料可在不分离的情况下进行包括热处理的回收。例如,至少芯构件和覆盖层的材料可以包括在相同的回收温度下可熔化的相同的基本(basic)热塑性物质或不同的基本(basic)热塑性物质,其中所述/每种物质可选地是所述材料内在所述温度下改变其材料形式的唯一物质。

25.复合结构的组件的材料中的上述基本物质(basic substances)可以是相同聚合物族的可回收热塑性聚合物,例如聚丙烯族,其在复合结构的不同组分具有不同的材料形式。所述组件可以超过整个复合结构的重量的90%,可选地,超过93%,例如至少95%。例

如,结构的至少一个厚组件的材料可以是发泡颗粒泡沫的形式,包括连接元件的至少一个或多个其它部件的材料可以是致密的连续材料,所述连续材料具有比芯构件的体密度显著高的体密度。例如,在包括芯构件、覆盖层和如上所述的连接装置的复合结构中,芯构件具有由发泡颗粒泡沫制成的最大厚度,并且覆盖层及其连接元件由具有比芯构件的体密度高的体密度的致密材料制成。在这种情况下,芯构件可以通过颗粒-泡沫模塑形成期望的形状,并且覆盖层可以通过注射模塑或压缩模塑、热成型、挤压、真空成型或其他技术制成,使覆盖层和连接元件能够保持其制造出来的形状。

26.弹性层(如果有的话)可以具有重量,所述重量可以构成整个复合结构的重量的一小部分,因此即使弹性层由在上述回收温度下不可熔化的材料制成,弹性层也可以与复合结构的其它部件一起回收而不与它们分离。

27.应当提及的是,在本技术和权利要求书中,关于复合结构的“不分离的回收”是指常规的塑料回收工艺,通常包括将整个复合结构研磨/粉碎成小块,将它们加热使得其中的可熔物质熔化,并且随后将熔融物质与悬浮在其中的非可熔物质的小块的混合物用于任何合适的目的。

28.在复合结构的上述例子中的每一个中,其可以具有以下特征中的一个或多个特征的任意组合:

29.热塑性聚合物的弯曲模量为110-1800mpa;

30.覆盖层的厚度在0.5-3.5mm之间;

31.在所有上述例子中,被称为连接件和连接元件,或可锁定凸起和锁定凹部,或凸部和凹部的上述连接装置的组件可以与覆盖层和芯构件形成为一体,或者可以单独制造然后与覆盖层和芯构件中的一个或两者组装在一起。

32.以下是根据本公开主题的复合结构可以具有的示例性实施例:

33.1、一种复合结构,所述复合结构至少包括:

34.芯构件,所述芯构件具有外表面;

35.覆盖层,所述覆盖层由具有比所述芯构件的弯曲模量大得多的弯曲模量的热塑性聚合物制成,所述覆盖层具有外表面和内表面,并且至少所述内表面具有与所述芯构件的外表面的至少一部分相同的形状;

36.多个凸块,所述多个凸块从芯构件的外表面和覆盖层的内表面中的至少一个突出,并且凸块之间具有间隔,在覆盖层的内表面和芯构件的所述间隔区域之间形成多个间隙;

37.快速连接装配装置,其将芯构件和覆盖层彼此连接;

38.所述覆盖层和所述间隙被构造成使得当在所述覆盖层的与所述间隙相对应的区域处向所述覆盖层的外表面处施加弯曲力时,所述区域向内弯曲到所述间隙内,并且当所述力被去除时弯曲回来,由此提供具有类似于弹性泡沫的悬浮性能的结构。

39.2、根据实施例1所述的结构,其中热塑性聚合物的弯曲模量为 110-1800mpa。

40.3、根据实施例1或2所述的结构,其中芯构件的厚度大于覆盖层的厚度。

41.4、根据实施例3所述的结构,其中覆盖层的厚度在0.5-3.5mm之间。

42.5、根据实施例1至4中任一实施例所述的结构,其中所述快速连接装配装置为卡合装置的形式。

43.6、根据实施例5所述的结构,其中快速连接装配装置包括芯构件中的多个凹部和从覆盖层突出并被构造成容纳在凹部内的多个对应的凸部,由此将芯构件与覆盖层牢固地连接。

44.7、根据实施例6所述的结构,其中所述覆盖层形成为具有所述凸部的整体。

45.8、根据任一前述实施例所述的结构,其中,至少在组装所述结构之前,所述覆盖层包括至少两个单独的覆盖层部件,其中,所述第一部件的外围的至少一部分和所述第二部件的外围的至少一部分彼此连接以及通过连接构件与所述芯构件连接。

46.9、根据实施例8所述的结构,其中,所述连接构件被构造成促进所述芯构件与所述覆盖层的组装以及与一个或多个外部元件耦合。

47.10、根据实施例1至9中的任一实施例所述的结构,所述结构还包括弹性层,所述弹性层形成有与所述凸块对应的孔,并且所述弹性层位于覆盖层和芯构件之间,使得凸块从孔突出,并在施加所述力时覆盖层向内弯曲到所述间隙内的弹性层中,从而在其对应于所述间隙的区域处压缩弹性层。

48.11、根据实施例1至10中任一实施例所述的结构,其中凸块之间的至少大部分间隔区域具有基本上超过覆盖层厚度的长度。

49.12、根据实施例1至11中任一实施例所述的结构,其中覆盖层的厚度小于凸块的高度。

50.13、根据实施例1至12中任一实施例所述的结构,其中与覆盖层固定到芯构件的位置邻近的凸块沿着外表面的最大尺寸比与所述位置间隔开的凸块的最大尺寸大。

51.14、根据实施例1至13中任一实施例所述的结构,其中至少大部分凸块沿着至少大部分由芯构件覆盖的外表面均匀地布置。

52.15、一种复合结构,所述复合结构至少包括:

53.芯构件,所述芯构件具有外表面;

54.覆盖层,所述覆盖层由具有比所述芯构件的弯曲模量大得多的弯曲模量的热塑性聚合物制成,所述覆盖层具有外表面和内表面,并且至少内表面与芯构件的外表面至少一部分具有相同的形状;

55.快速连接装配装置,其将芯构件和覆盖层彼此连接;以及

56.弹性层,位于所述覆盖层和所述芯构件之间;

57.覆盖层被构造成使得在覆盖层的一个区域处施加弯曲力时,所述区域向内弯曲到弹性层中并且在移除力时弯曲回来,由此提供具有悬浮性能的结构,从而使得所述结构在不使用泡沫作为覆盖层的情况下能够表现为弹性泡沫。

58.16、根据实施例15所述的结构,其中弹性层由弹性泡沫材料制成。

59.17、根据实施例15-16所述的结构,其中热塑性聚合物的弯曲模量为 110-1800mpa。

60.18、根据实施例17所述的结构,其中覆盖层的厚度在0.5-3.5mm之间。

61.19、根据实施例15至18中的任何一个实施例所述的结构,其中所述快速连接装配装置是卡合装置的形式。

62.20、根据实施例19所述的结构,其中快速连接装配装置包括芯构件中的多个凹部和从覆盖层突出并被构造成容纳在凹部内的对应的多个凸部,由此将芯构件与覆盖层牢固

地连接。

63.21、根据实施例20所述的结构,其中覆盖层形成为具有凸部的整体。

64.22、根据前述任何一个实施例所述的结构,其中芯构件、覆盖层和弹性层(如果有的话)由能够在不分离的情况下进行回收的材料制成。

65.23、根据任何一个前述实施例所述的结构,其中制作芯构件和覆盖层的材料包括相同的基本物质并且在材料形式上不同。

66.24、当直接或间接从属于实施例10和15中的任何一个实施例时,根据实施例23所述的结构,其中制成弹性层的材料包括相同的基本物质,并且在形式上不同于芯构件和覆盖层的材料。

67.25、根据前述任何一个实施例所述的结构,其中当施加所述弯曲力时,所述覆盖层在弯曲时保持其厚度。

68.26、根据前述任何一个实施例所述的结构,其中制造芯构件的材料是发泡颗粒泡沫。

69.27、根据任一前述实施例所述的结构,其中覆盖层的体密度高于芯构件的体密度。

70.28、根据前述任何实施例所述的结构,其中制作芯构件和覆盖层的材料包括聚丙烯。

71.29、根据实施例28所述的结构,其中制造弹性层的材料(如果有的话)包括聚丙烯。

72.30、根据任一前述实施例所述的结构,芯构件和覆盖层中的至少一个表面具有弯曲形状。

73.31、一种复合结构,所述复合结构包括:

74.芯构件,所述芯构件具有外表面;

75.覆盖层,所述覆盖层具有外表面和内表面,并且至少所述内表面具有与所述芯构件的外表面的至少一部分相同的形状,

76.多个凸块,从芯构件的外表面和覆盖层的内表面中的至少一个突出,凸块之间具有间隔;

77.所述覆盖层被构造成固定地附接到所述芯构件,以在覆盖层的内表面和芯构件的外表面之间形成多个间隙,并且间隙由所述间隔限定,

78.所述覆盖层和所述间隙被构造成使得当在所述覆盖层的与所述间隙对应的区域处向所述覆盖层的外表面处施加力时,所述区域向所述间隙内弯曲并且当所述力被去除时弯曲回来。

79.32、根据实施例31所述的复合结构,其中芯构件和覆盖层被构造成通过例如卡合的快速连接装配装置彼此固定连接。

80.33、一种复合结构,所述复合结构包括:

81.芯构件,所述芯构件具有外表面;

82.覆盖层,其具有外表面和内表面,并且至少内表面与芯构件的外表面的至少一部分具有相同形状;

83.多个凸块,所述多个凸块从芯构件的外表面和覆盖层的内表面中的至少一个突出,所述凸块之间具有间隔,在覆盖层的内表面和芯构件的外表面之间形成多个间隙;

84.快速连接装配装置,其将芯构件和覆盖层彼此连接;

85.所述覆盖层和所述间隙被构造成使得当在所述覆盖层的与所述间隙相对应的区域处向所述覆盖层的外表面处施加弯曲力时,所述区域向内弯曲到所述间隙中并且当所述力被去除时弯曲回来,由此提供具有类似于弹性泡沫的悬浮性能的结构。

86.34、根据实施例31、32或33所述的复合结构,其中凸块之间的至少大部分间隔区域的长度基本超过凸块具有沿着芯构件的外表面的最大尺寸。

87.35、根据实施例31至34中任一实施例所述的复合结构,其中凸块的高度小于凸块之间的距离,并且至少不小于覆盖层的厚度,优选地大于覆盖层的厚度。

88.36、根据实施例31至35中任一实施例所述的复合结构,其中覆盖层具有不超过凸块高度的厚度。

89.37、根据实施例32至36中任一实施例所述的复合结构,其中,构造成将覆盖层固定连接到芯构件的快速连接装配装置包括凸部和凹部,所述凸部从覆盖层的内表面远离其外表面突出,所述凹部在芯构件中朝向覆盖层开口,并且所述凹部构造成锁定地容纳所述凸部。

90.38、根据实施例37所述的复合结构,其中凸部与覆盖层形成为一体。

91.39、根据实施例36、37或38所述的复合结构,其中凸部位于覆盖层的覆盖间隔区域的数个所述区域处,并且凹部位于相应的间隔区域中。

92.40、根据实施例30至39中的任一实施例所述的复合结构,所述复合结构还包括弹性层,所述弹性层形成有对应于凸块的孔,并且所述弹性层被构造成位于覆盖层和芯构件之间,使得凸块从孔突出,并且在施加所述力时覆盖层在其对应于间隙的区域处朝向弹性层弯曲或弯曲到弹性层内。

93.41、根据实施例30至40中任一实施例所述的复合结构,其中芯构件、覆盖层和弹性层(如果有的话)由能够在不分离的情况下回收的材料制成。

94.42、一种具有悬浮性能的复合结构,所述复合结构包括:

95.芯构件,所述芯构件具有外表面;

96.覆盖层,所述覆盖层具有外表面和内表面,至少所述覆盖层的内表面具有与芯构件的外表面的至少一部分相同的形状,所述覆盖层构造成固定地附接到芯构件;

97.弹性层,可选地由泡沫材料制成,并且位于所述覆盖层和所述芯构件之间;

98.所述覆盖层被构造成使得当在所述覆盖层的区域处施加力时,所述区域向弹性层内弯曲,并且当所述力被去除时弯曲回来,以提供悬浮性能。

99.43、根据实施例42所述的复合结构,其中芯构件和覆盖层构造成经由弹性层通过例如卡合的快速连接装配装置彼此固定连接。

100.44、一种复合结构,所述复合结构包括:

101.芯构件,所述芯构件具有外表面;

102.覆盖层,其具有外表面和内表面,并且至少内表面具有与芯构件的外表面的至少一部分相同的形状;

103.快速连接装配装置,其将芯构件和覆盖层彼此连接;以及

104.弹性层,位于所述覆盖层和所述芯构件之间;

105.覆盖层被构造成使得在覆盖层的一个区域处施加弯曲力时,所述区域向内弯曲到弹性层中并且在移除力时弯曲回来,由此提供具有悬浮性能的结构,从而使得所述结构能

够在不使用泡沫作为覆盖层时表现为弹性泡沫。

106.45、根据实施例42、43和44中任一实施例所述的复合结构,其中所述覆盖层的厚度不超过所述弹性层的厚度。

107.46、根据实施例42至45中任一实施例所述的复合结构,其中芯构件的厚度大于覆盖层的厚度。

108.47、根据实施例42至46中任一实施例所述的复合结构,其中芯构件由具有比覆盖层的体密度低的体密度的材料制成。

109.48、根据实施例43至47中任一实施例所述的复合结构,其中,构造成经由弹性层将覆盖层固定连接到芯构件的快速连接装配装置包括从覆盖层的内表面远离其外表面突出的凸部和形成在芯构件中且朝向覆盖层开口的凹部。

110.49、根据实施例48所述的复合结构,其中凸部与覆盖层形成为一体。

111.50、根据实施例47、48或49所述的复合结构,其中凸部位于覆盖层的数个所述区域处,并且凹部形成在芯构件的外表面的相应位置处。

112.51、根据实施例41至50中任一实施例所述的复合结构,其中芯构件、覆盖层和弹性层由能够在不分离情况下回收的材料制成。

113.52、一种复合结构,其包括芯构件、可复原体积层和覆盖层,所述芯构件具有外表面以及由复合结构的预期用途所规定的形状,所述可复原体积层与芯构件的外表面相关联并且至少在其多个区域具有可复原体积,覆盖层固定地连接到芯构件,其中形成覆盖层的材料、覆盖层的厚度、以及可复原体积的尺寸的组合使得,当向覆盖层的覆盖可复原体积的区域施加弯曲力时,所述区域在保持覆盖层在所述区域处的厚度的同时弯曲到可复原体积中,然后弯曲回来,由此在不使用泡沫作为覆盖层的情况下提供类似弹性泡沫的悬浮性能。

114.53、根据实施例52所述的复合结构,其中可复原体积层由以下之一构成:

115.形成在所述芯构件中且彼此间隔开的空气间隙,并且可选地,容纳在所述空气间隙内的弹性泡沫层部分;或者

116.设置在所述覆盖层下方的弹性层。

117.54、根据实施例52或53所述的复合结构,所述复合结构还包括快速连接装配装置,所述快速连接装配装置包括从覆盖层的内表面突出的多个可锁定突起和芯构件中的相应的多个锁定凹陷,每个锁定凹陷构造成在其中锁定地接收相应的可锁定突起。

118.55、根据实施例54所述的复合结构,其中,每个可锁定突起形成在覆盖层的其下方具有可复原体积的区域处,并且对应的锁定凹陷形成为在其上方具有所述可复原体积。

119.56、根据实施例54或55所述的复合结构,其中可锁定突起和锁定凹陷的纵向尺寸使得当覆盖层的相关区域弯曲到设置在其下方的可复原体积中时,允许可锁定突起在锁定凹陷中向内里移动。

120.57、根据实施例54、55或56所述的复合结构,其中可锁定突起与覆盖层形成为一体。

121.58、根据实施例54至57中任一实施例所述的复合结构,其中可锁定突起位于覆盖层的多个所述区域处,并且锁定凹陷形成在芯构件的外表面的相应数量的位置处。

122.59、根据实施例31至58中的任何一个实施例所述的复合结构,其中制作芯构件和覆盖层的材料包括相同的基本物质并且在材料形式和/或物理性质上不同,并且如果所述

结构包括位于覆盖层和芯构件之间的弹性层,则所述弹性层也由包括所述基本物质的材料制成。

123.60、根据实施例59所述的复合结构,其中所述材料是热塑性聚合物材料。

124.61、根据实施例60所述的复合结构,其中芯构件的材料为发泡颗粒泡沫的形式。

125.62、根据实施例61所述的复合结构,其中所述覆盖层具有比所述芯构件的体密度高的体密度。

126.63、根据实施例59至62中任一实施例所述的复合结构,其中所述基本物质是聚丙烯。

127.63、一种复合结构,其包括芯构件和覆盖构件,所述覆盖构件固定地连接到芯构件以便能够弯曲到芯构件中或朝向芯构件弯曲,可选地,所述复合结构还包括弹性层,所述弹性层在所述芯构件和所述覆盖层之间位于在所述覆盖层的至少一些区域下方,其中制作芯构件、覆盖层和弹性层(如果有的话)的材料包括相同的基本物质并且在形式上不同,以便能够在不从芯构件分离覆盖层和弹性层(如果有的话)的情况下回收所述结构。

128.64、根据实施例63所述的复合结构,其中所述材料是热塑性聚合物材料。

129.65、根据实施例64所述的复合结构,其中芯构件的材料为发泡颗粒泡沫的形式。

130.66、根据实施例64或65所述的复合结构,其中所述覆盖层的材料是致密连续材料,所述致密连续材料的密度明显高于所述芯构件的致密连续材料的密度。

131.67、根据实施例31至66中的任一实施例所述的复合结构,其中制作覆盖层的材料具有比芯构件的材料的弯曲模量明显大的弯曲模量。

132.68、根据实施例67所述的复合结构,其中制作覆盖层的材料的弯曲模量在 110-1800mpa的范围内。

133.69、根据实施例31至68中任一实施例所述的复合结构,其中覆盖层的厚度在0.5-3.5毫米的范围内。

134.70、根据前述任一实施例所述的复合结构,其中芯构件的至少外表面具有弯曲形状并且覆盖层具有对应的弯曲形状以适应芯构件的曲率。

135.71、根据前述任一实施例所述的复合结构,其中覆盖层由在所述力下不可压缩的材料制成。

136.72、根据任一前述实施例所述的复合结构,其中芯构件是刚性的。

137.73、根据实施例31至72中任一实施例所述的复合结构,其中所述覆盖层包括至少两个单独的覆盖层部件,其中所述第一部件的外围的至少一部分和所述第二部件的外围的至少一部分通过连接构件彼此连接并与所述芯构件连接。

138.74、根据实施例73所述的复合结构,其中,所述连接元件具有凸部,并且所述芯构件具有凹部,所述凹部被构造成牢固地容纳所述连接元件的凸部。

附图说明

139.为了更好地理解在此公开的主题并举例说明其如何在实践中实施,现在将仅通过非限制性示例参照附图描述实施例,其中:

140.图1a是根据本技术主题的一个示例的结构的透视图。

141.图1b是与图1a相同的结构视图,其覆盖层出于图示的目的显示为透明的。

142.图1c是图1a所示结构的分解图。

143.图1d是与图1a相同的结构视图,其示出使用中的结构。

144.图2是与图1b相同的结构视图,其示出凸块和间隔区域的尺寸。

145.图3是根据本技术主题的另一示例的结构的透视图,其中至少一些凸块可以具有与其他凸块不同的形状和尺寸。

146.图4a-图4d示出根据本技术的主题的另一示例的结构的视图,其对应于图 1a-1d的结构并包括附加弹性层。

147.图5a是根据本技术主题的另一示例的制品的一部分的透视图。

148.图5b是图5a中制品的所述部分的另一透视图,其覆盖层出于图示的目的显示为透明的。

149.图6a是根据本技术主题的又一示例的结构的透视图。

150.图6b是图6a所示结构的视图,其覆盖层出于图示的目的显示为透明的。

151.图6c是图6b所示结构的分解图。

152.图6d是图6a所示的视图,其示出使用中的结构。

153.图7示意性地示出覆盖层和芯构件之间的连接的示例,其可用于根据本技术主题的结构中。

154.图8示意性地示出覆盖层和芯构件之间的连接的另一示例,其可用于根据本技术的主题的结构中。

155.图9a和图9b示出根据本技术主题的又一示例的结构在不同状态下的剖视图。

156.图10a和图10b示出根据本技术主题的又一示例的结构在不同状态下的剖视图。

157.图11a和图11b示出根据本技术主题的又一示例的结构在不同状态下的剖视图。

158.图12示出可以在根据本技术主题的任何结构中使用的覆盖层的一个示例,其中覆盖层以其底部透视图示出。

159.图13a和图13b示出根据本技术主题的又一示例的结构在不同状态下的剖视图。

160.图14a和图14b示出根据本技术主题的又一示例的结构的剖视图,所述结构是图13a和图13b中示出的结构结合附加连接装置。

161.图15示出根据本技术主题的又一示例的结构的剖视图。

162.图16示出根据本技术主题的又一示例的结构的剖视图,所述结构是图15 中示出的结构结合附加连接装置。

具体实施方式

163.图1a-图1d示出根据本技术主题的第一方面的一个示例的具有悬浮性能的复合结构。这些图中所示的复合结构构成将被结合到产品中的制品100的示例性部分以向用户提供柔软感。所述产品可以是例如自行车座椅、机动车辆座椅、椅子组件、沙发、车内部件、或需要外层来提供柔软感的任何此类部件或组件。

164.复合结构/制品100包括芯构件110和覆盖层120。芯构件110具有朝向覆盖层120的方向的外表面112。芯构件110是刚性的,并且具有多个凸块115,所述多个凸块115沿覆盖层的方向从外表面112突出并且通过任意两个相邻凸块115之间的间隔区域116而彼此间隔开。

165.根据所示实施例,凸块与芯构件110一体地形成。然而,在另一实施例中 (未示出),凸块115可以单独制造,然后与芯构件110组装在一起。在后一种情况下,凸块115可由与芯构件110相同或不同的材料形成,例如,用于凸块 115的材料可包括与芯构件1相同的基本物质(basic substances),但具有不同的形式和/或具有不同的物理特性。

166.覆盖层120具有朝向芯构件110的方向的内表面122和朝向制品100的外部的外表面124,并且覆盖层120可以具有与芯构件110的外表面112的形状相同的预定形状。覆盖层以此形状制造,即,如可以从图1c中清楚地看到,在芯构件110和覆盖层120组装之前,覆盖层已具有所述形状。虽然在本实施例中,整个覆盖层具有与芯构件的外表面相同的形状,但是在另一实施例(未示出)中,可以仅覆盖层的内表面具有此形状。

167.覆盖层120被构造成通过任何合适的方式固定地附接到芯构件110,下面将详细描述所述方式的一些示例。如图1a和图1b所示,当附接到芯构件110 时,覆盖层120覆盖芯构件110的外表面112,使得覆盖层120的内表面122 放置在凸块115上。如在图1a和图1b中进一步看到的,当内表面122放置在凸块115上时,在覆盖层120和芯构件110之间且内表面122不接触凸块115 的位置处形成多个间隙g。换句话说,间隙g形成在对应于间隔区域116的位置处,并且由间隔区域116限定。根据所述实施例,间隙g填充有空气。根据另一实施例,如下文稍后详细描述的,间隙g可包括弹性材料。

168.如图1d所示,覆盖层120和间隙g是这样构造的,即覆盖层由这样的材料制成并具有这样的厚度,并且间隙g具有这样的尺寸,使得当在间隙g上方的区域处向覆盖层120的外表面124处施加弯曲力f时,覆盖层120稍微向内弯曲到间隙g中。当移除力f时,覆盖层120弯曲回到其正常形状。因此,实现了悬浮特性,并且覆盖层120为制品提供了如弹性泡沫的柔软感。换句话说,如图1d所示,覆盖层和间隙被构造成使得当向覆盖层施加力f时,覆盖层120 的与间隙g相关联的区域均表现为膜状,并且所示膜状被由凸块支撑的覆盖层的相邻区域保持就位,覆盖层120的外表面124和内表面122在这些区域处向内弯曲到间隙g中。因此,当在覆盖层120的外表面124处施加力f并且覆盖层120弯曲到间隙g中时,间隙的体积减小。

169.另外,凸块115可被构造成可在上述力的作用下压缩以进一步提高覆盖层在其覆盖凸块的区域处的悬浮性并因此增加制品的柔软感。在另一实施例中,凸块115可以构造成刚性的。凸块115的压缩性/刚性可根据将要合并制品的最终产品的实用性来选择。

170.例如,覆盖层的弯曲模量可以显著高于芯构件的弯曲模量,例如在110至 1800mpa之间,并且其厚度可以在0.5-3.5mm之间。芯构件可以具有由制品中的结构的功能决定的任何厚度,其在任何情况下显著大于覆盖层的厚度,并且可以制造芯构件的材料可以具有比覆盖层的弯曲模量低的弯曲模量,从而进一步提高覆盖层在其覆盖凸块的区域处的悬浮性。

171.在本说明书的末尾描述了可由芯构件110和覆盖层120制成的材料。

172.除了覆盖层120的材料之外,覆盖层120的厚度、间隔区域116的长度、凸块115沿着外表面112的最大尺寸、凸块115的高度以及它们之间的相关性应当使得覆盖层120能够弯曲到间隙g中并影响制品的悬浮特性。例如,覆盖层120的内表面122的面积的至少30%应当对应于间隔区域116,即应当不与凸块115接触,从而其下方具有空气以便能够向内弯曲进入空气中,从而在施加力时减小其体积。因此,覆盖层120仅在安装时能够在施加力时弯曲,

从而下方具有可复原体积,例如本示例中的间隙g,并且如果覆盖层120放置在刚性的、不可压缩的表面上,则覆盖层120将不能弯曲。

173.如图2所示,至少大部分间隔区域116的长度,或者换句话说,大部分相邻凸块115对之间的距离(在这里称为ds)至少不比大部分凸块115中的每一个沿着外表面112的最大尺寸(在这里称为db)短,优选地比大部分凸块115 中的每一个沿着外表面112的最大尺寸长。此外,间隔区域116的长度ds大于凸块115垂直于外表面112的高度h。此外,覆盖层120的厚度t小于间隔区域116的长度ds,并且不超过凸块的高度h。

174.至少大部分凸块115可以以均匀的方式布置在大部分外表面112上。此外,至少大部分凸块115可以沿着外表面112具有相同的最大尺寸。在图2所示的实施例中,制品100的所示部分中的所有凸块具有相同的形状和尺寸。根据另一实施例,例如如图3所示,至少一些凸块115沿着外表面的最大尺寸db比至少一些其他凸块115的最大尺寸db长。例如,邻近覆盖层120可固定到芯构件110的位置处的凸块115(在这种情况下,制品或其部分的外围113)沿着外表面112的最大尺寸db可以比与所述位置分隔开的凸块115最大尺寸db 长。后一实施例的一个选择可以是制品或其部分具有沿其外围延伸的单个连续突起。

175.图4a-图4d示出了构成另一制品100的一部分的复合结构,所述另一制品 100具有与上文关于图1a至图3中所示制品描述的相同的组件和特征以及附加弹性层130。弹性层130位于芯构件110和覆盖层120之间,并且包括在形状和尺寸上与凸块115对应的孔132,使得凸块115通过孔132从芯构件110的外表面112朝向覆盖层120的内表面122突出。弹性层的厚度不超过或至少基本上不超过凸块115的高度h,使得弹性层130使得覆盖层120至少在覆盖层朝向芯构件弯曲时能够放置在凸块115上。弹性层130填充由间隙g限定的体积的至少一部分并构成其可复原体积,所述间隙g被构造成使得当在弹性层 130的设置在间隙中的部分的上方的区域处(或者换句话说,在覆盖层120不放置在凸块115上的部分)向覆盖层120的外表面124施加力f时,覆盖层120 根据弹性层130的厚度朝向弹性层130弯曲或向内弯曲到弹性层130中(如图 4d所示)。由此可以调节悬浮特性,并且覆盖层120和弹性层130一起为制品提供期望的如弹性泡沫的柔软感。

176.这里需要注意的是,如图4c所示,弹性层130不需要制造成与芯构件110 的外表面112的形状对应的形状。例如,如图4c所示,与芯构件110的外表面112相比层130可以是平面的,因其具有弹性,所以其可以在制品组装时与芯构件和覆盖层的形状相适应。在本说明书的末尾描述了可制成弹性层130的材料。

177.在图4a至图4d的实施例中,弹性层130的厚度等于凸块115的高度h,使得覆盖层120的内表面122与弹性层130一起放置在凸块115上。在这种情况下,当在与凸块之间的间隙对应的位置处向覆盖层120的外表面124施加力 f时,覆盖层120向内弯曲到弹性层130中。当弹性层130的厚度小于凸块115 的高度h时,使得覆盖层120的内表面122仅放置在凸块115上,当在对应于凸块之间的间隙的区域处向覆盖层120的外表面124施加力f时,覆盖层120 将在凸块之间朝向弹性层130向内弯曲。

178.图5a-5b示出了复合结构,所述复合结构构成具有与上文参照图1a-3描述的制品100中相同的组件和特征的制品1的一部分,但具有包括两部分的覆盖层。更具体地,如图1a-3所描述的,制品1包括如上文参照图1a至图3所述的芯构件110、凸块115和覆盖层120,但是覆盖层120包括两个单独的覆盖层部件120a和120b,所述两个单独的覆盖层部件120a

和120b在对应的外围处彼此连接并且连接到芯构件110。在其它实施例中,覆盖层120根据合并制品的最终产品的性质、尺寸、结构和/或效用可模制成单个部件,或任何数量的部件。

179.部件120a和120b可以通过任何合适的装置彼此连接并连接到芯构件。在图5a和图5b中所示的示例中,通过如下面参照图7进一步详细描述的连接构件700。此外,在图5a和图5b的示例中,覆盖层120包括至少从覆盖层120 的外围的一些部分朝芯构件110延伸的裙部125,由此提高制品在其外围的刚性。裙部还可以从侧面覆盖芯构件或其包括间隙g的至少一些部分。

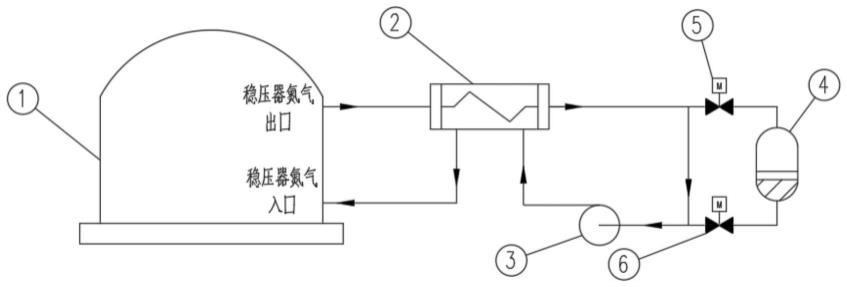

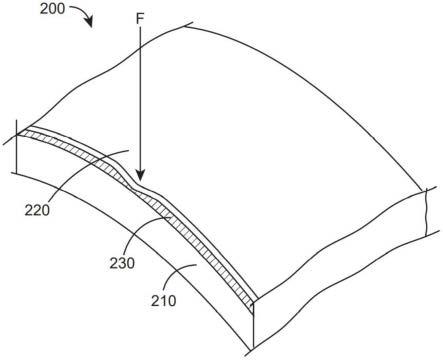

180.图6a-6d示出了根据本技术主题的另一示例的构成具有悬浮性能的制品 200的一部分的复合结构,其视图分别对应于图1a-1d所示的制品100的视图。这些图中所示的部分代表要结合到产品中的制品200的示例性小部分,以向用户提供柔软感。该产品可以是自行车座椅、机动车辆座椅、椅子组件、沙发、车内部件、或需要外层来提供柔软感的任何此类部件或组件。

181.制品200包括芯构件210、覆盖层220和弹性层230。芯构件210包括面向制品外部的外表面212。覆盖层220具有与制品100的覆盖层120相同的特征,并且具有内表面222和相对的外表面224。覆盖层220的内表面222具有预定形状,即以该形状制造,因此覆盖层220至少在芯构件210与覆盖层220组装之前具有该形状。

182.覆盖层220被构造成通过任何合适的手段经由弹性层固定地附接至芯构件 210,其中一些示例将在下文中详细描述。弹性层230位于芯构件210和覆盖层 220之间,使得在组装时弹性层夹持在芯构件210的外表面212和覆盖层220 的内表面222之间。如图6c所示,弹性层230不需要在制品组装之前具有与芯构件210的外表面212的形状对应的形状。因此,在本示例中,如图6c所示,与芯构件210的外表面212相比,弹性层230是平面的,并且当制品组装时,弹性层230弹性形变为芯构件210的外表面212的形状。

183.覆盖层220和弹性层被构造成使得当力f施加在覆盖层220的外表面224 上时覆盖层向内弯曲到弹性层230中。因此实现了悬浮特性,并且覆盖层220 为制品提供了类似弹性泡沫的柔软感。换句话说,覆盖层和弹性层被构造成使得覆盖层120的被施加力f的区域表现为被覆盖层的未施加力的相邻区域保持在适当位置的膜,覆盖层120的在这些区域处的外表面124以及内表面122向内弯曲到弹性层内,如图6d所示。因此,当在覆盖层120的外表面124处施加力f并且覆盖层120弯曲到间隙g中时,弹性层的所述区域下方的体积减小。因此,覆盖层220仅在安装时能够在施加力时弯曲,从而其下方具有可复原体积。

184.在本说明书的末尾描述了可制作芯构件210、覆盖层220和弹性层230的材料。

185.在上面描述的制品1、100和200以及根据本公开主题的不同方面的任何其它制品中,芯构件和覆盖层可以通过各种方式机械地彼此连接,并在下文给出一些示例。这里应该理解的是,在下文仅参考制品1描述连接装置的情况下,为了简单起见,这些连接装置适用于根据本公开主题的任何制品。

186.根据本公开主题的一个具体实施例,图7示出了构成制品1的一部分的复合结构,其中,图7弹出示出了覆盖层120的第一部件120a的外围的一部分、覆盖层120的第二部件120b的外围的一部分与芯构件110之间的连接的放大图。如放大图所示,覆盖层的第一部件和第二部件的外围弯曲以形成相应的凸缘126。连接构件700包括两个唇部710,每个唇部构造成与相应凸缘126接合并抓握相应凸缘126。唇部710朝向连接构件700的宽底部720延伸。

宽底部 720被构造成插入到形成在芯构件110中的对应凹槽114中。宽底部720和从唇部710延伸的部分形成较窄的颈部730,以防止底部720从凹槽114中抽出。凸缘126、唇部710、底部720和凹槽114的接合固定覆盖层的两个部件120a 和120b与芯构件110。凹陷740形成在唇部710的延伸部之间并延伸到底部 720中。凹陷740构造成在其中容纳要连接到制品或最终产品的外部组件。外部组件可以是诸如金属板1000的装饰组件,或者可以是诸如拉链的外部连接器的凸部,由此使得制品能够连接到任何外部产品。连接构件700可以由与制品 1的芯构件或覆盖层相同的材料制成。

187.图8示出结合制品1的座椅的一部分的分解图。图8示出了芯构件110的外围111的一部分,其包括快速连接装配装置的多个凸部810。图8还示出了覆盖层120的外围121的一部分,该部分包括与快速连接装配装置的凸部810 对应的多个凹部820。在制品的组装期间,覆盖层120被安装到芯构件110,凸部810和凹部820通过快速配合接合(例如卡合连接)机械地彼此连接,由此将芯构件110与覆盖层120牢固地连接。在一些示例中,覆盖层可以包括凸部,芯构件可以包括凹部。

188.上述卡合连接装置布置在芯构件和覆盖层的外围的一个或多个部分,然而,应当理解,连接装置也可以沿着整个外围布置。

189.至少一些卡合连接装置可以布置在覆盖层和芯构件的远离外围的区域处,并包括其中心区域。卡合连接装置可以包括诸如锁定凹陷的连接元件,所述锁定凹陷构成形成在芯构件和覆盖层中的一个内的连接装置的凹部,以及诸如可锁定突起的相应的连接元件,所述可锁定突起构成连接装置的凸部,所述凸部从芯构件和覆盖层中的另一个向凹部突出。例如,凸部可以一体地安装到覆盖层上,或者与覆盖层构成一体,凹部可以一体地形成在芯构件上,或者与芯构件构成一体。

190.在上述任一示例中,覆盖层可通过悬浮允许连接装置连接到芯构件。所述装置可以包括上述类型的凹部和凸部,其可以具有这样的构造和尺寸,以使得凸部能够在凹部内沿所述结构的厚度方向移动,可选择地,也能够在与厚度方向垂直的切向方向上移动。这可以使得覆盖层能够在如上所述的厚度方向上弯曲,并且当相应的弯曲力和切向力至少间接地施加到覆盖层的与凸部相关的区域时,也使得覆盖层能够在切向方向上相对于芯构件轻微移动,从而导致因覆盖层的悬浮特性而增加的尺寸,进而改善了制品的柔软感。下面将参照图 9a-11b描述具有与上述制品1、100和200相同的组件和特征的制品中的连接装置的示例。因此,在这些示例中,将仅描述制品的用于描述连接装置的结构和操作所需的特征。

191.图9a和9b示出了复合结构的剖视图,所述复合结构构成具有上述参照图 1a-3描述的制品100的所有组件和特征的制品300的一部分,并且还具有卡合连接装置。

192.更具体地,制品300具有芯构件310和覆盖层320,两者与图1a-3所示的制品100的相应的覆盖层和芯构件具有相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。芯构件310具有朝向覆盖层320 的方向的外表面312。芯构件310具有多个凸块315,所述多个凸块315在覆盖层320的方向上从外表面312突出,并且通过任意两个相邻凸块315之间的间隔区域316彼此间隔开,使得当覆盖层放置在芯构件上时,在间隔区域和覆盖层的间隔区域上方的相关区域之间形成多个空隙g。覆盖层320具有朝向芯构件310的方向的内表面322和朝向制品300的外部的外表面324。

193.制品300的卡合连接装置包括多个凹部318和多个凸部328,所述多个凹部318在一

些间隔区域316处从芯构件310的外表面向内延伸到芯构件310中,所述多个凸部328在覆盖层的覆盖分隔区域的区域处从覆盖层的内表面突出,并且所述多个凸部328被构造成锁定地容纳在各个凹部318中。换句话说,每对凸部和凹部与一个间隙g关联。

194.每个凹部具有宽底部318a、窄顶部318b和连接宽底部318a和窄顶部318b 的肩部318c。每个凸部328在其远离内表面322的端部具有至少两个叶部328a 和328b。凸部328是柔性的并且其叶部被构造成在穿过凹部318的窄顶部318b 时朝向彼此按压,并在进入其宽底部318a时返回到其原始位置,由此每个凸部被保持在凹部318内并锁定在肩部318c处,以防止凸部328从凹部318拔出并将覆盖层320固定地附接到芯构件310。

195.如图9a所示,当附接到芯构件310时,覆盖层320覆盖芯构件310的外表面312,使得覆盖层320的内表面322放置在凸块315上,并且凸部328锁定在凹部318内。

196.如在图9a和图9b中进一步看到的,凹部和凸部的尺寸和构造使得当叶部 328a和328b在覆盖层320的相应区域的正常状态下锁定在肩部318c处时,在凹部318的底表面318d和凸部328的远端之间留有空间s1,由此允许凸部 328在保持锁定在凹部318中的同时,当覆盖层320的相应区域在弯曲力的作用下弯曲到相关的间隙g中时,朝向凹部318的底表面318d移动,从而将空间s1减小到s2,如图9b所示。此外,如图9a和9b所示,凹部和凸部的尺寸和构造使得当插入到凹部318中时,凸部328与凹部318的侧壁间隔开距离 d,从而当切向力至少间接地施加到在上述区域处或邻近上述区域的覆盖层时,允许凸部相对于凹部在切向方向上移动。因此,覆盖层320在牢固地附接到芯构件的同时,能够在其与凸部相关的区域处与凸部一起朝向芯构件310向内弯曲,并且当切向力至少间接地施加到这些区域时,覆盖层320相对于芯构件在切向方向上轻微移动。

197.图10a和10b示出了构成制品300的一部分的复合结构,所述制品300具有以上相对于图4a-4d中所示的结构描述的所有组件和特征,以及与以上相对于图9a和图9b描述的卡合连接装置相同的卡合连接结构,并且所述卡合连接结构在弹性层中另外包括能够使用连接装置的孔。

198.因此,图10a和图10b所示的结构包括芯构件310、覆盖层320和设置在它们之间的弹性层330,使得弹性层330填充由芯构件310和覆盖层320之间的间隙g'限定的可复原体积的至少一部分,芯构件310、覆盖层320和弹性层 330与图4a至图4d中示出的制品100的对应的覆盖层、芯构件和弹性层可以具有相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。

199.弹性层330包括与凸块315在形状和尺寸上相对应的多个第一孔332,使得当组装制品时,凸块315通过相应的孔332从芯构件310的外表面312突出,从而使得覆盖层320能够放置在至少一些凸块315上。弹性层330还包括多个第二孔334,所述多个第二孔334与部分间隙g'相关联地分别设置在与芯构件 310的凹部318和覆盖层320的凸部328的位置相对应的位置处。所述多个第二孔334使得凸部328,特别是其宽底部,能够穿过其中进入凹部318,当组装制品时,锁定在相应的凹部318中,并且凸部328具有沿厚度方向在范围s1-s2 内以及沿切向方向在距离d内的移动能力。因此,覆盖层320经由夹持在其之间的弹性层固定地附接到芯构件310,同时,在弯曲力和切向力施加到覆盖层的情况下,如上面参照图9a和9b所描述的那样起作用。

200.图11a和11b示出了复合结构的剖视图,所述复合结构构成具有上述参照图6a-6d

描述的制品200的所有部件和特征的制品400的一部分,并具有与上述参照图10a和图10b描述卡合连接装置相同的卡合连接装置。

201.更具体地,制品400包括芯构件410、覆盖层420和弹性层430,所述芯构件410、覆盖层420和弹性层430都可以与图6a至6d中示出的制品200的各覆盖层、芯构件和弹性层具有相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。

202.芯构件410包括面向制品外部的外表面412。覆盖层420具有内表面422 和相对的外表面424。弹性层430位于芯构件410和覆盖层420之间,使得当组装制品时,弹性层430放置在芯构件410的外表面412上,而覆盖层420的内表面422放置在弹性层430上。

203.卡合连接装置包括在芯构件410的外表面上的多个凹部418以及从覆盖层 420的内表面422朝向芯构件410突出的对应的多个凸部428,每个凹部418 包括宽底部418a、窄顶部418b和连接宽底部418a和窄顶部418b的肩部418c,每个凸部428在其远离内表面422的端部处包括至少两个叶部428a和428b。叶部428a和428b被构造成保持在凹部418内并被锁定在肩部418c处,以防止凸部428从凹部418中抽出,由此覆盖层420被固定地附接到芯构件410。

204.弹性层430包括设置在与凹部418和凸部428的位置对应的位置处的多个孔434。每个孔434允许凸部428在装配制品时穿过,以便凸部被容纳在相应的凹部内并被锁定在其中,凸部具有沿厚度方向在s1-s2范围内以及沿切向方向在距离d内移动的能力。因此,覆盖层420通过夹在其间的弹性层固定地附接到芯构件410,同时,在弯曲力和切向力施加到覆盖层的情况下如上文参照图9a和9b所述的起作用。

205.在图10a、10b和11a、11b中所示的制品中,其中弹性层包括孔,凸部通过孔进入相应的凹部,这些孔可具有与凸部的窄顶部的横截面相对应的横截面,这些孔在作为通道期间可弹性地径向延伸。

206.而在图9a-11b中示出了卡合连接装置,使得在每个凸部中仅能够看到两个卡合元件(因为这些图是剖视图),凸部可以包括任何期望数量的卡合元件。图12示出具有如图9a-11b所示的剖视图的凸部528的一个示例,其中,覆盖层520与图9a-11b中所示的覆盖层320和420相同。图12以透视仰视图示出了覆盖层520的一个选定区域。凸部528与覆盖层520一体地形成且至少沿着图12所示的区域均匀地分布,并且被构造成容纳在形成在图9a-11b的任一芯构件中的相应凹部内。在所述示例中,每个凸部520是环形的,并且包括六个卡合元件,每个卡合元件构成圆柱体的扇区,并且具有以与图9a-11b中所示的卡合连接装置的相应凸部328的叶部328a、328b以及凸部428的叶部428a、 428b相同的方式径向突出的叶部。

207.虽然上面已经描述了在芯构件的外表面上形成凸块的所有图示示例,其中覆盖层被构造成在施加弯曲力时弯曲,但是这里应当理解,在所有这些示例中,芯构件和/或凸块也可以是可压缩的。更具体地,在所有这样的示例中,凸块从芯构件突出,芯构件、凸块或它们两者可以具有比覆盖层的压缩性更高的压缩性,使得当在覆盖层上覆盖这样的凸块的区域处向覆盖层施加弯曲力时,凸块被压缩,从而有利于复合结构的悬浮特征,特别是在对应于凸块的区域。

208.可选地,或者另外地,当芯构件具有比覆盖层的压缩性更高的压缩性的情况下,覆盖层可以形成有凸块,凸块从覆盖层朝向芯构件突出并且构造成当在覆盖层上覆盖这样的凸块的区域处向覆盖层上施加弯曲力时压缩芯构件,从而有利于复合结构的悬浮特征,特

别是在对应于凸块的区域处。

209.图13a和13b示出了构成制品500的一部分的复合结构的剖视图,制品 500具有上面参照图描述的制品100的所有部件和特征,唯一的区别在于,在制品500中,凸块从覆盖层突出而不是如制品100中从芯构件突出。

210.更具体地,制品500具有芯构件510和覆盖层520,两者与图1a至3所示的制品100的相应的覆盖层和芯构件具有相同的基本构造,由相同的材料制成 (在本说明书末尾描述),并且以相同的方式操作。芯构件510具有朝向覆盖层 520的方向的外表面512。覆盖层520具有沿芯构件510的方向从内表面522 突出的多个凸块525,并且通过任意两个相邻的凸块525之间的间隔区域526 彼此间隔开,使得当覆盖层520与芯构件510连接时,凸块525放置在芯构件 510的外表面512上,在间隔区域和外表面512的分隔区域下方的相关区域之间形成多个空隙g。凸块525的高度限定了间隙的高度,并且覆盖层520在凸块525之间的区域具有小于凸块525的高度的厚度。根据所示实施例,凸块与覆盖层520一体地形成。然而,在另一个实施例(未示出)中,凸块可以单独制造,然后与覆盖层组装在一起。

211.同样如上文关于制品100的覆盖层120和间隙g所描述的,制品500的覆盖层520和间隙g被如此构造,即覆盖层520由这样的材料制成并且具有这样的厚度,并且间隙g具有这样的尺寸,使得当在间隙g上方的区域处向覆盖层 520的外表面524处施加弯曲力f时,如图13b所示,覆盖层520轻微向内弯曲到间隙g中,并且当力f被去除时,覆盖层520弯曲回到其正常形状。

212.除了上述弯曲之外,芯构件510具有比覆盖层更高的压缩性,并且在与凸块525对应的区域处向覆盖层520的外表面524施加弯曲力f时,芯构件510 的位于凸块525下方的外表面512的区域被压缩,如图13b所示,并且当力被去除时回到原始形状。

213.虽然凸块525形成在覆盖层520上而不是芯构件上(如制品100中的情况),但是根据制品100的不同示例的关于凸块的结构、尺寸、定位的描述也适用于凸块525,并且为了简洁起见在此不再重复。此外,以与描述覆盖层120类似的方式,在弯曲的同时,覆盖层520在施加弯曲力f的区域保持其厚度,并且覆盖层520的内表面和外表面均匀地弯曲到间隙g中。

214.因此,在制品500中,悬浮性能和柔软感通过覆盖层的弯曲以及芯构件在凸块下方区域的压缩来实现。这里应当理解,芯构件的压缩性高于覆盖层的压缩性,但仍然小于通常弹性泡沫的压缩性。更具体地,如果在其大面积上施加力,则芯构件被压缩得明显更少,并且芯构件的压缩性被定位在凸块下方的区域。凸块和间隔区域在沿着芯构件的外表面的方向上的尺寸影响芯构件的压缩性。例如,凸块越窄,在这些凸块下方的区域处芯构件的压缩性越高,并且凸块彼此越远,在这些凸块下方的区域处芯构件的压缩性越高。

215.图14a和14b示出了构成制品600的一部分的复合结构的剖视图,制品 600具有上述参照图13a-13b描述的制品500的所有部件和特征,并且还具有卡合连接装置。

216.更具体地,制品600具有芯构件610和覆盖层620,两者与图13a和13b 所示的制品500的相应的覆盖层和芯构件具有相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。芯构件610具有朝向覆盖层620的方向的外表面612。覆盖层620具有多个凸块625,所述多个凸块 625在芯构件610的方向上从内表面622突出,并且通过任意两个相邻的凸块 625之间的间隔区域626彼此间隔开,使得当覆盖层连接到芯构件时,凸块625 放置在芯构件610的外表面612上,并且在间隔区域和位于间隔区域下方的芯

构件的相关区域之间形成多个空隙g。

217.制品600的卡合连接装置在结构和操作上与上述参照图9a和9b的制品 300的卡合连接装置相同。更具体地,制品600的卡合连接装置包括多个凹部 618和多个凸部628,其中,所述多个凹部618在芯构件在部分间隔区域626 下方的区域处从其外表面延伸到芯构件610中,所述多个凸部628从覆盖层620 的内表面622在与间隔区域对应的区域处突出,并且构造成锁定地容纳在相应的凹部618中。换句话说,每对凸部和凹部与一个间隙g相关联。

218.制品600的卡合连接装置是与制品300的卡合连接装置相同的悬浮允许连接装置。例如,凹部618和凸部628的尺寸和构造使得在覆盖层与芯构件连接时,除了如上文参照制品500所述的通过在对应于间隔区域的区域处弯曲覆盖层和通过在对应于凸块的区域处压缩芯构件而提供的悬浮之外,当在与凸部 628对应的区域处将弯曲力f施加在覆盖层620的外表面624上时,凸部628 如上文参照制品300所述在凹部618内移动,从而在与连接装置对应的区域处提供悬浮。因此,覆盖层620在牢固地附接到芯构件的同时,在其与凸部相关的区域处与凸部一起朝向芯构件610向内弯曲,并且当切向力至少间接地施加到这些区域时,覆盖层620以与上文参照制品300描述的相同的方式相对于芯构件在切向方向上轻微移动。

219.图15示出了构成制品700的一部分的复合结构的剖视图,制品700具有上面参照图13a和13b描述的制品500的所有部件和特征,并且还具有从芯构件突出的多个凸块。

220.更具体地,制品700具有芯构件710和覆盖层720,两者具有与图13a和 13b所示的制品500的相应的覆盖层和芯构件相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。芯构件710具有朝向覆盖层720的方向的外表面712。覆盖层720具有面向芯构件710的内表面722,并且具有多个凸块725,所述多个凸块725沿芯构件710的方向突出并且通过任意两个相邻凸块725之间的间隔区域726而彼此间隔开。芯构件710具有多个凸块715,所述多个凸块715在覆盖层720的方向上从芯构件710的外表面 712突出,并且通过任意两个相邻凸块715之间的间隔区域716而彼此间隔开。在所示示例中,凸块715和725在从芯构件延伸到覆盖层的方向上具有这样的尺寸,使得当覆盖层720连接到芯构件710时,覆盖层720的内表面722放置在从芯构件710突出的凸块715上,并且从覆盖层720突出的凸块725放置在芯构件710的外表面712上,并且在间隔区域726和位于间隔区域726下方的芯构件710的外表面712的相关区域之间以及在间隔区域716和位于间隔区域 716上方的覆盖层720的内表面722的相关区域之间形成多个间隙g。

221.在一些实施例中(未示出),凸块715和725的尺寸可以使得覆盖层720 放置在凸块715上并且保持在凸块725和芯构件710之间的空间,或者凸块725 放置在芯构件710上并且保持在覆盖层720和凸块715之间的空间。

222.凸块715和凸块725可以沿着芯构件和覆盖层的相应表面以任何图案均匀或不均匀分布,或以类似于上文关于制品100描述的图案分布,并且使得凸块71均不与凸块725中的任何一个重合。换句话说,凸块715和725中的每一个如此布置在芯构件和覆盖层的相应表面上,以与另一个凸块之间的间隔区域对齐。

223.同样如上文关于制品500的覆盖层520和间隙g所描述的,覆盖层720和制品700的间隙g被如此构造,即覆盖层720由这样的材料制成并且具有这样的厚度,并且间隙g具有这样的尺寸,使得当在间隙g上方的区域处向覆盖层 720的外表面724处施加弯曲力f时,覆盖层720向内稍微弯曲到间隙g中,并且当去除力f时,覆盖层720弯曲回到其正常形状。

224.除了上述弯曲,芯构件710具有比覆盖层更高的压缩性,并且当弯曲力f 施加在覆盖层720的外表面724上与凸块725对应的区域时,芯构件710的位于凸块725下面的外表面712的区域被压缩,并且当力被去除时回复到原始形状。

225.另外,从芯构件710突出的凸块715是可压缩的,使得当在对应于凸块715 的区域处将弯曲力f施加在覆盖层720的外表面724上时,凸块715被所述力弹性地压缩。

226.因此,在制品700中,通过覆盖层的弯曲、通过芯构件在凸块725下方的区域处的压缩以及通过凸块715的压缩来实现悬浮性能和柔软感。这里应当理解,芯构件和/或凸块715的压缩性高于覆盖层的压缩性,但仍然小于弹性泡沫通常具有的压缩性。

227.这里应当理解,关于根据制品100的不同示例的凸块的结构、尺寸、定位的描述也适用于凸块715和725,并且为了简洁起见在此不再重复。此外,以与描述覆盖层120类似的方式,在弯曲的同时,覆盖层720在施加弯曲力f的区域保持其厚度,并且覆盖层720的内表面和外表面均匀地弯曲到间隙g中。

228.图16示出了构成制品800的一部分的复合结构的剖视图,制品800具有上述参照图15描述的制品700的所有部件和特征,并且还具有卡合连接装置。

229.更具体地,制品800具有芯构件810和覆盖层820,两者与图15所示的制品700的相应的覆盖层和芯构件具有相同的基本构造,由相同的材料制成(在本说明书末尾描述),并且以相同的方式操作。芯构件810具有面向覆盖层820 的方向的外表面812,并且具有多个凸块815,所述多个凸块815从芯构件810 突出并且通过间隔区域816彼此间隔开。覆盖层820具有朝向芯构件810的方向的内表面,并且具有多个凸块825,所述多个凸块825从芯构件810突出并且通过间隔区域826彼此间隔开。当覆盖层连接到芯构件时,凸块825放置在芯构件810的外表面812上,并且覆盖层的内表面放置在凸块815上。

230.制品800的卡合连接装置在结构和操作上与上述参照图9a和9b的制品 300的卡合连接装置相同。更具体地,制品800的卡合连接装置包括多个凹部 818和多个凸部828,其中,所述多个凹部818在芯构件的与一些间隔区域816 相对应的区域处从芯构件的外表面向内延伸到芯构件810中,所述多个凸部828 在与一些间隔区域826相对应的区域处从覆盖层820的内表面822突出,并且构造成锁定地容纳在相应的凹部818中。

231.制品800的卡合连接装置是以与制品300和600的卡合连接装置相同的悬浮允许连接装置。例如,凹部818和凸部828的尺寸和构造使得在覆盖层与芯构件连接时,当在与凸部828对应的区域处将弯曲力f施加在覆盖层820的外表面824上时,如上文参考制品300所述凸部828在凹部818内移动,从而在与连接装置对应的区域处提供悬浮,除了通过在既不对应于凸块815也不对应于凸块825的区域处弯曲覆盖层而提供的悬浮之外,还通过在对应于凸块825 的区域处压缩芯构件以及通过如上参考制品700所述压缩凸块815而提供悬浮。

232.尽管上述制品500、600、700和800没有设置在相应间隔区域中的弹性层部分,但在此应理解,任何和/或所有这些制品可以进一步包括位于相应间隔区域中的弹性层部分或设置在芯构件和覆盖层之间的弹性层,弹性层(如果有的话)具有对应于凸块和连接装置的孔。这种弹性层或弹性层部分的结构和操作可以与上述任何弹性层或弹性层部分相同。

233.在所有上述示例中,凸部和凹部可分别相对于覆盖层的内表面和芯构件的外表面均匀分布。可选地,它们可以按预定顺序布置,例如,更多的这样的连接件设置在靠近制品的外围、或中心、或任何其他期望的区域的位置。另外,当覆盖层的内表面和芯构件的外表

面中的一个或两个具有凸块时,凸部和凹部的连接件可以设置成在每两个连接件之间具有多个这样的凸块。

234.根据本公开主题的任何方面的制品可以具有上述如图9a-12中所示的卡合连接装置或任何其它卡合连接装置,即具有其它构造和比例。例如,凸部和凹部可以具有不同于圆形的截面形状,例如,其可以是椭圆形、多边形等。此外,类似于或不同于上述卡合的快速机械连接可与可锁定突起一起使用,所述可锁定突起构造成以任何合适的方式被接收并锁定在相应的锁定槽中。

235.在上述所有例子中,连接装置的凸部和凹部分别与覆盖层和芯构件形成为一体,这是可能的,因为它们都是刚性的,即构造成保持其制造的形状。因此,具有根据本公开主题的任何方面的这种连接装置的制品不需要用于将其覆盖层直接或经由弹性层连接到芯构件的任何附加装置。可选地,在根据本公开主题的制品中使用的连接装置的凸部和凹部中的一个或两个可以单独制造,然后与覆盖层和芯构件中的一个或两个组装在一起。

236.在上述所有实施例的复合结构中,所有组件可以由能够在不分离的情况下进行包括热处理的回收的材料制成,而组件之间不会分离。例如,至少芯构件和具有其连接元件的覆盖层的材料可包括相同的基本(basic)热塑性物质或不同的基本(basic)热塑性物质,所述基本热塑性物质可在相同的回收温度下熔化,其中所述/每种基本物质可选地是在所述温度下熔化的所述材料内的唯一物质。由于这些材料可占整个复合结构重量的90%以上,可选地占93%以上,例如至少95%,因此即使结构中的剩余材料在上述温度下不可熔化,也可在不分离的情况下回收该结构。

237.芯构件和覆盖层的材料中的上述基本物质可以是相同聚合物族的热塑性聚合物,例如聚丙烯族,其至少在芯构件和覆盖层中可以具有不同的材料形式,使得芯构件和覆盖层具有其在结构中的预期功能所需的物理性质。

238.例如,需要是结构中最厚的组件的芯层可以具有比覆盖层低的体密度,覆盖层必须是非常薄的,以便如上述实施例所述在弯曲力的作用下弯曲,但是覆盖层仍然是刚性的以保持其形状和其连接元件的形状。特别地,芯构件可以由发泡颗粒泡沫制成,并且具有连接元件的覆盖层可以由适于注射成型等的更紧致的材料制成。在这种情况下,芯构件可以通过颗粒-泡沫模塑形成期望的形状,并且覆盖层可以通过注射模塑或压缩模塑、热成型、挤压、真空成型或其他技术制成,以允许覆盖层和连接元件保持其制造的形状。

239.弹性层(如果有的话)可以具有重量,该重量可以构成整个复合结构的重量的一小部分,例如5%或更小,因此即使弹性层由在上述回收温度下不可熔化的材料制成,弹性层也可以与复合结构的其它部件一起回收而无需将它们分离。

240.在一个具体示例中,其中热塑性聚合物物质是聚丙烯,当其用于生产发泡颗粒泡沫芯构件或弹性泡沫层(如果有的话)时,这种芯构件和这种弹性层可各自具有0.03-0.12公斤/升的体密度;当其用于制造具有连接元件的覆盖层时,这种覆盖层可以具有0.85-0.95kg/l的密度,更具体地,0.91kg/l。

241.以下是全部基于聚丙烯的上述材料的示例,其可用于上述各种复合结构中:

[0242][0243]

尽管在上述复合结构的所有示例中,其部件通过不含任何粘合剂的装置彼此连接,但是,如果需要,可以在覆盖层和芯构件之间或者在覆盖层和芯构件中的一个或两个与弹性层(如果有的话)之间使用粘合剂,例如,如果这种粘合剂由包含与制品的其它组分相同的基本物质例如聚丙烯的材料制成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。