1.本发明涉及一种石油钻井钻头领域,特别涉及一种石油钻井用锤击式铣削钻头。

背景技术:

2.在石油的开采过程中,钻井是一个重要环节,在目前的钻井过程中,提高钻具的性能是各个钻具企业一直在努力的方向,而钻头是进行石油钻井工作的重要工具之一,钻头是否适应岩石性质及其质量的好坏,在钻井工艺选用方面起着非常重要的作用,特别是对钻井质量、钻探速度、钻井成本方面产生着巨大的影响,pdc钻头是当今石油和天然气勘探开发行业广泛使用的一种破岩工具,它有效地提高了机械效率,缩短了钻井周期;pdc钻头,是指聚晶金刚石复合片钻头,是用聚晶金刚石(薄圆片状)做成小型切削块镶装或烧结到钻头体上而形成的。

3.目前,现有技术存在的问题是:在钻井时,pdc钻头下入井下在钻杆的带动下旋转,从而实现钻进,在金刚石复合片磨光或者损坏时,就无法继续进行钻井,只能上提钻杆来更换新的钻头;在钻较浅的油井时,更换钻头的时间还比较短,可以接受;但是当钻几千米的深井时,更换钻头需要一根一根的将钻杆上提,现有的钻杆一般的长度为7-13米左右,5000米井深就需要500根左右的钻杆,这样的上提和下入,会造成大量的时间浪费在起下钻杆上,造成钻井的成本大幅度攀升,形成巨额的钻井费用,因此,如何能提高pdc钻头的使用寿命,其具有重要的意义。然而,现有的机械钻井,其机械效率普遍较低,正常的机械效率一般为25%,而在钻井上,由于动力部分与工作部分跨距较大,使得能量的利用率更低。

4.另外,现有的钻头一般是将聚晶金刚石做成小型切削块镶装或烧结到钻头体上而形成,一般是通过钻杆带动钻头旋转,通过嵌有聚晶金刚石的钻头与井底硬磨实现了钻进。随着技术的进步,本公司申请了多种改进的技术方案,如中国专利号为2021114969843,专利名称为《石油钻井用高速平衡pdc钻头》,本发明的中心钻头可以向下钻进,铣削钻头主体可以实现自转和绕着中心钻头做公转的旋转钻进功能,镗削钻头主体绕着中心钻头旋转,降低了镗削钻头主体的旋转速度,减少了外径部位的烧钻现象,提高了钻头的使用寿命。另外,本公司还申请了中国专利号为2022103246722,专利名称为《石油钻井用水力喷射旋转组合pdc钻头》,利用钻井液喷射的能量,并在钻头本体外侧加装喷钻扩张器,从而将水力喷射转化为驱动喷钻扩张器高速旋转,进而起到了辅助钻孔的作用,能量得到了充分的利用,提高了钻井效率。

5.但是,上述技术方案中,并未提到采用锤击的方式来增强钻井的效率,而在钻井过程中,如果采用了锤击的方式,会更好的实现钻井的效率的提升。

技术实现要素:

6.本发明的目的就是针对现有技术存在的上述缺陷,提供一种石油钻井用锤击式铣削钻头,采用锤击式与铣削结合的新式钻井方式,进一步提升了钻井的效率。

7.本发明提到的一种石油钻井用锤击式铣削钻头,包括钻头中心轴,钻头中心轴的

下端设有钻井液流道,其中,还包括定位套、压力轴承、滚动轴承、中介传动齿轮、动力连接套、往复固定防松钉、轨道销钉、移动轨道、锤柄、锤头、铣削刀头、限位块、动力弹簧和铣筒,在钻头中心轴的下端外壁通过一组以上的中介传动齿轮连接动力连接套,动力连接套在中介传动齿轮的带动下减速,所述动力连接套的上部设有滚动轴承和压力轴承,所述压力轴承通过上侧的定位套限位;所述动力连接套的下端连接铣筒,所述铣筒的外壁嵌有多组铣削刀头,所述铣筒的内壁通过轨道销钉连接在锤柄外壁设有的移动轨道上,所述锤柄的下端安装锤头,限位块安装在钻头中心轴的下端外壁,且往复固定防松钉穿过限位块连接在钻头中心轴外壁;在铣筒与钻头中心轴和锤柄的上表面之间形成的空腔中安装动力弹簧,通过动力弹簧和移动轨道配合,实现锤柄的上下移动,进而带动锤头上下锤击。

8.优选的,上述钻头中心轴的下端设有收缩台阶,在收缩台阶下侧固定介轮分布架,在所述介轮分布架上安装多个中介传动齿轮,使中介传动齿轮位于钻头中心轴与动力连接套之间,且钻头中心轴的下端外壁和动力连接套的内壁均设有齿条,中介传动齿轮的上方设有滚动轴承。

9.优选的,上述锤柄的下端外侧连接辅助锤头。

10.优选的,上述锤头为圆柱形结构,且在底部均匀嵌有多个硬质合金块,所述硬质合金块采用圆柱形结构,整体插接固定在锤头本体的固定孔道内。

11.优选的,上述移动轨道连续的设置在锤柄的外壁,且锤柄的下端内壁螺纹连接锤头,下端外壁螺纹连接辅助锤头。

12.优选的,上述往复固定防松钉的一端与钻头中心轴连接,另一端穿过限位块并与外侧的锤柄连接。

13.优选的,上述移动轨道由多个轨道凹槽组成,每个轨道凹槽由一个直角边和一个斜边形成直角梯形的凹槽结构,轨道销钉插入到轨道凹槽中,所述铣筒带动轨道销钉沿着轨道凹槽移动;同时,钻头中心轴通过往复固定防松钉带动锤柄做旋转运动,从而使锤柄在动力弹簧的推动下,实现上下的往复运动,进而带动锤头和辅助锤头锤击井底的岩层。

14.与现有技术相比,本发明的有益效果具体如下:一方面,本发明采用的中介传动齿轮位于钻头中心轴与动力连接套之间,且钻头中心轴的下端外壁和动力连接套的内壁均设有齿条,所述动力连接套在中介传动齿轮的作用下实现了减速运动,由于在动力连接套的下侧连接铣筒,在铣筒的外壁上均匀的分布多组铣削刀头,从而使铣筒在钻头中心轴的带动下,实现了旋转运动,对井壁形成了铣削的动作;另一方面,本发明采用的铣筒的内壁通过轨道销钉连接在锤柄外壁上设有的移动轨道,锤柄的下端安装锤头,在铣筒与钻头中心轴之间形成的空腔中安装动力弹簧,通过动力弹簧和移动轨道配合,并且,在钻头中心轴的带动下,锤柄可以实现上下动作,带动锤头上下锤击,这样就可以对井底形成锤击的动作,结合了铣筒的铣削刀头,还有原有的钻井液流道的功能,可以更好的实现了钻井功能,减少了钻头的磨损,提高了钻井效率,提升了钻头的使用寿命。

附图说明

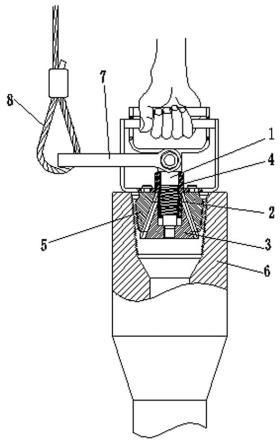

15.图1是本发明的结构示意图;图2是本发明图1中的a-a剖面示意图;图3是本发明的锤头的结构示意图;图4是本发明的锤头的侧面结构示意图;图5是本发明的锤柄的结构示意图;图6是本发明的锤柄外壁的移动轨道的平面展开示意图;图7是本发明的辅助锤头的第一种实施例的仰视示意图;图8是本发明的辅助锤头的第二种实施例的仰视示意图;图中:钻头中心轴1、定位套2、压力轴承3、滚动轴承4、中介传动齿轮5、动力连接套6、往复固定防松钉7、轨道销钉8、移动轨道9、锤柄10、锤头11、钻井液流道12、铣削刀头13、限位块14、动力弹簧15、介轮分布架16、辅助锤头17、铣筒18、卡簧19、硬质合金块11.1、锤头本体11.2、辅助锤头用硬质合金17.1、硬质合金层17.2。

具体实施方式

16.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

17.实施例1,参照图1和图2,本发明提到的一种石油钻井用锤击式铣削钻头,包括钻头中心轴1,钻头中心轴1的下端设有钻井液流道12,其中,还包括定位套2、压力轴承3、滚动轴承4、中介传动齿轮5、动力连接套6、往复固定防松钉7、轨道销钉8、移动轨道9、锤柄10、锤头11、铣削刀头13、限位块14、动力弹簧15和铣筒18,在钻头中心轴1的下端外壁通过一组以上的中介传动齿轮5连接动力连接套6,动力连接套6在中介传动齿轮5的带动下减速,所述动力连接套6的上部设有滚动轴承4和压力轴承3,所述压力轴承3通过上侧的定位套2限位;所述动力连接套6的下端连接铣筒18,所述铣筒18的外壁嵌有多组铣削刀头13,所述铣筒18的内壁通过轨道销钉8连接在锤柄10外壁设有的移动轨道9上,所述锤柄10的下端安装锤头11,限位块14安装在钻头中心轴1的下端外壁,且往复固定防松钉7穿过限位块14连接在钻头中心轴1外壁;在铣筒18与钻头中心轴1和锤柄10的上表面之间形成的空腔中安装动力弹簧15,通过动力弹簧15和移动轨道9配合,实现锤柄10的上下移动,进而带动锤头11上下锤击。

18.其中,本发明的钻头中心轴1的下端设有收缩台阶,在收缩台阶下侧固定介轮分布架16,在所述介轮分布架16上安装多个中介传动齿轮5,使中介传动齿轮5位于钻头中心轴1与动力连接套6之间,且钻头中心轴1的下端外壁和动力连接套6的内壁均设有齿条,中介传动齿轮5的上方设有滚动轴承4。

19.参照图7,本发明的锤柄10的下端外侧连接辅助锤头17,主要用于对井眼的修复作用,另外,辅助锤头17的下端可设置有多个依次安装的辅助锤头用硬质合金17.1,可以起到更耐磨的作用,使辅助锤头17的使用寿命更长。

20.参照图3和图4,本发明的锤头11为圆柱形结构,且在底部均匀嵌有多个硬质合金块11.1,所述硬质合金块11.1采用圆柱形结构,硬质合金块的整体插接固定在锤头本体11.2的固定孔道内。

21.参照图5,本发明的移动轨道9连续的设置在锤柄10的外壁,且锤柄10的下端内壁螺纹连接锤头11,下端外壁螺纹连接辅助锤头17。

22.另外,上述往复固定防松钉7的一端与钻头中心轴1连接,另一端穿过限位块14并与外侧的锤柄10连接。

23.参照图6,本发明的移动轨道9由多个轨道凹槽组成,每个轨道凹槽由一个直角边和一个斜边形成直角梯形的凹槽结构,轨道销钉8插入到轨道凹槽中,所述铣筒18带动轨道销钉8沿着轨道凹槽移动;同时,钻头中心轴1通过往复固定防松钉7带动锤柄10做旋转运动,从而使锤柄10在动力弹簧15的推动下,实现上下的往复运动,进而带动锤头11和辅助锤头17锤击井底的岩层。

24.本发明提到的一种石油钻井用锤击式铣削钻头的使用方法,包括以下过程:首先,钻头中心轴1的下端外壁安装定位套2、压力轴承3、动力连接套6,在动力连接套6内安装滚动轴承4和多组中介传动齿轮5,中介传动齿轮5通过介轮分布架16支撑固定位置,并且,介轮分布架16安装在钻头中心轴1的下端的收缩台阶下侧,在介轮分布架16的下侧通过卡簧19固定;所述中介传动齿轮5位于钻头中心轴1与动力连接套6之间,且钻头中心轴1的下端外壁和动力连接套6的内壁均设有齿条,所述动力连接套6在中介传动齿轮5的作用下实现了减速运动;然后,在动力连接套6的下侧连接铣筒18,在铣筒18的外壁上均匀的分布多组铣削刀头13,铣削刀头13采用硬质合金制成的刀头,从而使铣筒18在钻头中心轴1的带动下,实现了旋转运动,对井壁形成了铣削的动作;另外,钻头中心轴1的下端外壁螺纹连接限位块14,并且,将往复固定防松钉7的一端穿过限位块14连接到钻头中心轴1中的连接孔,另一端连接到锤柄10的内壁,锤柄10的上端与钻头中心轴1的下端的收缩台阶之间安装动力弹簧15,这样,钻头中心轴1在地面的钻杆的带动下旋转,同时钻头中心轴1带动锤柄10高速旋转,同时,铣筒18带动轨道销钉8沿着移动轨道9运动,从而使锤柄10形成上下的锤击动作;由于在锤柄10的下端连接锤头11和辅助锤头17,锤头11的正下方分布有圆柱形的硬质合金块11.1,这样就可以对井底形成锤击的动作,更好的实现了钻井功能。

25.本发明利用锤头11将井底的岩石打碎,再利用铣筒18来钻出需要的井眼,锤头11的往复作用,使洗井液的循环变得更加流畅;另外,本发明有利于井眼的加工质量,当钻井在坚硬的岩石层时,锤头11的往复运动,有利于将岩石局部的凿下,且辅助锤头17有修复作用,这样就为铣削刀头13提供有利条件,可形成更为规则的井眼。

26.实施例2,参照图1和图2,本发明提到的一种石油钻井用锤击式铣削钻头,包括钻头中心轴1,钻头中心轴1的下端设有钻井液流道12,其中,还包括定位套2、压力轴承3、滚动轴承4、中介传动齿轮5、动力连接套6、往复固定防松钉7、轨道销钉8、移动轨道9、锤柄10、锤头11、铣削刀头13、限位块14、动力弹簧15和铣筒18,在钻头中心轴1的下端外壁通过一组以上的中介传动齿轮5连接动力连接套6,动力连接套6在中介传动齿轮5的带动下减速,所述动力连接套6的上部设有滚动轴承4和压力轴承3,所述压力轴承3通过上侧的定位套2限位;所述动力连接套6的下端连接铣筒18,所述铣筒18的外壁嵌有多组铣削刀头13,所述铣筒18的内壁通过轨道销钉8连接在锤柄10外壁设有的移动轨道9上,所述锤柄10的下端安装锤头11,限位块14安装在钻头中心轴1的下端外壁,且往复固定防松钉7穿过限位块14

连接在钻头中心轴1外壁;在铣筒18与钻头中心轴1和锤柄10的上表面之间形成的空腔中安装动力弹簧15,通过动力弹簧15和移动轨道9配合,实现锤柄10的上下移动,进而带动锤头11上下锤击。

27.与实施例1不同之处是:参照图8,辅助锤头17的下端可设置有一圈以上的硬质合金层17.2,也可以起到更耐磨的作用,使辅助锤头17的辅助效果更好。

28.以上所述,仅是本发明的部分较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的相应简单修改或等同变换,尽属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。