1.本发明属于锌冶金领域,具体涉及一种锌精矿加碳氧化焙烧和浸出的方法。

背景技术:

2.锌精矿通常是指含铁不大于18wt%、含锌大于40wt%、含硫一般在25~35wt%,并伴生一定含量的铜、铅金属的一类硫化锌精矿的总称。对于处理这一类含铁硫化锌精矿,传统工艺技术流程为锌精矿氧化焙烧——中性浸出——酸浸——电沉积。使用此方法处理含铁锌精矿时,氧化焙烧过程中产生的氧化锌与杂质三氧化二铁反应生成不溶于弱酸的铁酸锌(znfe2o4),导致锌浸出率不高(≤80%)。而用高温高酸浸出中浸渣可以获得高的锌浸出率,锌的浸出率可以达到95%以上,但铁的浸出率也超过80%。为避免影响后续的电沉积过程,铁必须以铁渣的形式从浸出液中除去。目前,主要的除铁方法有赤铁矿法、黄钾铁钒法和针铁矿法。这些除铁工艺复杂,设备要求比较高,一次性投资大,并产生大量的含铁渣,造成铁资源的浪费和对环境的二次污染。

3.还有一种工艺是锌精矿氧化焙烧——中性(或含酸性)浸出——中性(酸性)浸出渣回转窑高温还原挥发。在该工艺技术流程中,锌精矿沸腾焙烧目的是控制温度870~1100℃,将锌精矿中的硫元素脱除,得到几乎不含硫的焙烧矿。在该焙烧条件下,锌精矿中黄铁矿和硫化锌被氧化生成氧化物,含铁硫化锌精矿中铁与锌镶嵌共存,生成的氧化铁与氧化锌发生化学反应,生成铁酸锌。因而,在焙烧过程中大部分的铁将不可避免地生成难溶于稀硫酸溶液的铁酸锌。中性浸出的目的是用稀硫酸将锌焙烧矿中的锌大部分溶解到硫酸溶液中,实现元素锌从矿物中转移到硫酸水溶液的目的,中性浸出过程得到合格的硫酸锌溶液,这种硫酸锌溶液作为下一步提取锌的原料转入下一工序。铁酸锌等不被稀硫酸浸出,造成以铁酸锌等形态存在的锌、铟等有价元素进入到中浸渣中,造成锌、铟等有价元素的损失,而几乎所有的铁也残留于中浸渣中。中浸渣根据硫化锌精矿含铁的不同,其含锌为18~24wt%,含铁为25~35wt%,含硫为5~8wt%。回转窑高温还原挥发是一种处理中浸渣的成熟技术工艺,该过程控制1250℃以上的高温,添加焦炭作为发热剂和还原剂,焦炭的用量是投入回转窑物料量的50wt%以上。在高温还原挥发过程中,氧化锌及其它含锌化合物被还原挥发并收尘得到次氧化锌粉,中浸渣中的锌在次氧化锌粉中得到富集。回转窑高温还原挥发过程中,中浸渣中的硫酸盐被分解,生成二氧化硫进入高温烟尘气中,由于在回转窑高温还原挥发过程中,控制较高的过剩空气系数,使得该过程中烟气量很大,稀释了生成的二氧化硫,使烟气含二氧化硫浓度很低,难以回收利用,全部排放到大气中,造成二氧化硫污染,进而产生酸雨;铁氧化物被还原成低价氧化物或金属铁进入到窑渣中,实现铁锌的分离。该过程所产次氧化锌粉含锌约50wt%左右,需要单独专门处理以回收其中的锌和铟等有价元素。

4.由此可见,传统的锌提取方法均需要繁杂的工艺、耗能高、占地多。

技术实现要素:

5.本发明的目的是解决上述技术问题,提供一种工艺简单、耗能低、可提高锌焙砂浸出率的锌精矿加碳氧化焙烧和浸出的方法。

6.为实现上述的目的,本发明的技术方案为:

7.一种锌精矿加碳氧化焙烧和浸出的方法,包括如下步骤:

8.(1)混料:将锌精矿粉碎后与碳质还原剂混合均匀,得到混合料;

9.(2)焙烧:将混合料焙烧,得到锌焙砂;

10.(3)中浸:将锌焙砂与稀酸溶液ⅰ混合,中性浸出,得到中浸液和中浸渣;

11.(4)酸浸:将中浸渣与稀酸溶液ⅱ混合,酸性浸出,得到酸浸液和酸浸渣;

12.(5)收集:收集中浸液和酸浸液。

13.作为进一步的技术方案,以上所述碳质还原剂添加量为锌精矿质量的1.0%~10.0%。

14.作为进一步的技术方案,以上所述焙烧的温度为700~1200℃,时间为30~120min。

15.作为进一步的技术方案,以上所述锌焙砂与稀酸溶液ⅰ的质量比为1∶(10~15),稀酸溶液ⅰ为30g/l~90g/l的稀硫酸溶液。

16.作为进一步的技术方案,以上所述中性浸出的时间为1~3h,中性浸出的浸出终点ph值为5.0~5.2。

17.作为进一步的技术方案,以上所述中浸渣与稀酸溶液ⅱ的质量比为1∶(7~10),稀酸溶液ⅱ为30g/l~90g/l的稀硫酸溶液。

18.作为进一步的技术方案,以上所述酸性浸出的时间为1~3h,酸性浸出的浸出终点ph值为2.5~3.5。

19.作为进一步的技术方案,以上所述碳质还原剂为还原煤、烟煤、木炭、焦粉、除尘灰、焦炭和石墨等中的任一种或几种。

20.作为进一步的技术方案,以上所述锌精矿粉碎至100~400目。

21.与现有技术相比,本发明的有益效果为:

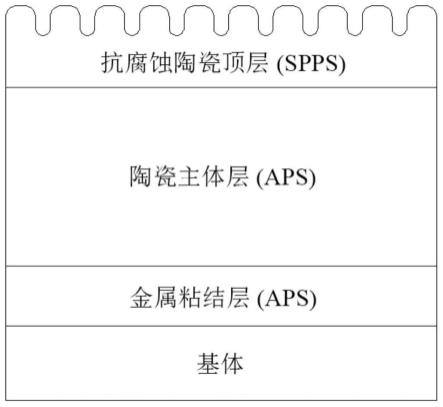

22.1、本发明可提高锌的浸出率。本发明在锌精矿中加碳质还原剂,在碳质还原剂的作用下,形成弱氧化性气氛,使锌精矿中的铁主要生成fe3o4和缺氧型氧化物fe2o

3-x(0《x《1),减少铁酸锌的生成量,增加易溶于酸的zno的含量,从而达到高效浸出锌的目的。加碳氧化焙烧之后的锌焙砂,在稀硫酸溶液中锌的浸出率达到79.98%以上,铁的浸出率极低,仅1%左右。本发明选择性的控制矿物中的锌铁的存在形式,减少中间物料的产生,使锌焙砂在低酸条件下最大程度地浸出,让铁以四氧化三铁、铁的缺氧型氧化物fe2o

3-x(0《x《1)的形式留在渣中,达到锌的高效浸出。

23.2、本发明在焙烧过程中提供弱氧化性气氛,选择性的将fe的物相氧化成为不完全氧化物,减少fe2o3的生成,从而减少铁酸锌的生成,使锌焙砂在低酸的情况下最大限度地浸出,提高锌的浸出率。让铁成为磁性物质留在渣中,可以通过磁选来分选出磁性物质进行铁的回收,解决锌冶炼过程中的铁回收问题。

24.3、本发明工艺简单、耗能低。本发明通过在锌精矿焙烧阶段添加碳质还原剂,使得后期处理中浸渣的工艺变得更为简单,不需要高温高酸浸出、二次焙烧等工艺对中浸渣进

行处理,解决了二次焙烧中需要建造多个炉窑处理中间渣的问题,解决了二次焙烧引起的收尘和对低浓度二氧化硫的处理问题,从而降低了能耗、厂房占地面积,提高了操作的安全性,减少了环境的污染;同时,碳质还原剂的用量仅为锌精矿质量的1.0%~10.0%,相较于传统中浸渣工艺的50%的碳还原剂添加量,本发明大大降低了还原剂的用量。

附图说明

25.图1为本发明锌焙砂的电镜图;

26.图2为本发明中浸渣的电镜图;

27.图3为本发明酸浸渣的电镜图;

28.图4为本发明不配碳锌焙砂的电镜图;

29.图5为本发明不配碳中浸渣的电镜图;

30.图6为本发明不配碳酸浸渣的电镜图。

具体实施方式

31.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式并不局限于实施例表示的范围。

32.以下实施例使用的锌精矿,均来自广西,锌精矿主要成分为硫化锌,其中的主要元素如表1所示:

33.表1

[0034][0035]

实施例1

[0036]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅰ和相对于锌精矿质量的3.0%的除尘灰混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0037]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0038]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0039]

实施例2

[0040]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅰ和相对于锌精矿质量的3%的焦炭混合均匀置于刚玉方舟中,将管式炉升温至750摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一

次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0041]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0042]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0043]

实施例3

[0044]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅰ和相对于锌精矿质量的3%的焦炭混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0045]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0046]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0047]

实施例4

[0048]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅰ和相对于锌精矿质量的3%的焦炭混合均匀置于刚玉方舟中,将管式炉升温至950摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0049]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0050]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0051]

实施例5

[0052]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅰ和相对于锌精矿质量的3%的焦炭混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0053]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l

的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0054]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0055]

实施例6

[0056]

(1)将锌精矿进行破碎处理,过200目的筛子后收集装袋,通过电子天平称量20g锌精矿ⅰ和3%的焦炭,混合均匀置于刚玉方舟中,将管式炉升温至1000摄氏度,然后将装有锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0057]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0058]

实施例7

[0059]

(1)将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌精矿ⅱ和相对于锌精矿质量的3%的还原煤混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有碳质还原剂锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0060]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0061]

(3)收集中浸液和酸浸液分别稀释1000倍后用于icp测试。

[0062]

实施例8

[0063]

(1)将锌精矿进行破碎处理,过200目的筛子后收集装袋,通过电子天平称量20g锌精矿ⅱ和3%的焦炭,混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。

[0064]

(2)称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0065]

对比例1

[0066]

将锌精矿进行破碎处理,过200目的筛子之后收集装袋,通过电子天平称量20g锌

精矿ⅰ混合均匀置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0067]

对比例2

[0068]

将锌精矿进行破碎处理,过200目的筛子后收集装袋,通过电子天平称量20g锌精矿ⅱ,置于刚玉方舟中,将管式炉升温至900摄氏度,然后将装有锌精矿混合物料置于管式炉中加热,每加热10分钟搅拌一次,使其充分反应,经过1小时焙烧后,将方舟于常温下自然冷却,焙砂冷却后置于研钵中进行研磨。称量焙砂10g,按照锌焙砂与稀酸溶液ⅰ1∶15的质量比,量取150g浓度为30g/l的稀硫酸溶液进行中性浸出。浸出时长为2小时,浸出终点ph值为5.0。将混合溶液过滤,得到中浸液和中浸渣。中浸渣置于干燥箱烘干3小时,将干燥的中浸渣置于研钵中研磨。称量中浸渣,按照中浸渣与稀酸溶液ⅱ1∶9的质量比,量取浓度为30g/l的稀硫酸溶液进行酸性浸出,浸出时长2小时,浸出终点ph值为3.0。

[0069]

根据icp测试中浸液和酸浸液分析锌浸出率,继而计算得到焙烧锌的总浸出率如表2所示:

[0070]

表2

[0071]

实施例锌的浸出率(%)与不配碳浸出率差值(%)186.217.41283.194.39386.237.43486.117.31592.4713.67679.981.18782.29(高铁)15.61881.29(高铁)14.61对比例锌的浸出率(%) 178.8 266.68 [0072]

通过实验数据对比可知,针对低铁锌精矿ⅰ,配碳焙烧较不配碳焙烧锌的常规浸出率有明显的提高,由对比例1的78.8%提高到实施例1~6的79.98%~92.47%,提高了1.18%~13.67%。体现了配碳焙烧的可行性和优越性。针对高铁锌精矿ⅱ,没有配碳的对比例2的锌浸出率仅为66.68%,与对比例1比,锌精矿铁含量由6.14%提高到16.00%,铁含量的提高,明显影响锌的浸出,与对比例1的78.8%相比,锌浸出率降低了12.12%。而实施例7~8在配碳的情况下,锌的浸出达到82.29%与81.29%,提高了15.61%~14.61%,与低铁锌精矿的锌浸出率相当,远远大于不配碳焙烧的情况。加碳氧化焙烧后的锌焙砂,在稀硫酸溶液中锌的浸出率达79.98%以上,铁的浸出率仅1%左右。总的说来,无论是低铁锌精矿

还是高铁锌精矿,配碳焙烧能明显提高相应等级锌精矿锌的浸出率,对锌资源的高效浸出有重要作用。

[0073]

本发明所得的中浸渣和酸浸渣可送磁选富集铁。

[0074]

为对本发明的目的、技术方案和有益效果进一步详细说明的具体个例,本发明并非限定于此。凡在本发明公开的范围之内所做的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。