1.本发明属于单晶金刚石材料生长及加工领域,具体涉及一种单晶金刚石表面缺陷识别与修复方法。

背景技术:

2.单晶金刚石在机械、电子、光学、导热等方面都具有极其优异的性能,目前微波等离子体化学气相沉积法(mpcvd)是制备高品质单晶金刚石的常用方法,在通过mpcvd法进行单晶金刚石生长过程中,由于功率、气压、温度、气体成分等因素控制不当,会导致单晶金刚石品质下降,比如多晶点、裂纹等的产生和扩展,这些缺陷会极大地影响金刚石品质,限制其在高端领域的应用。同时,在批量制备cvd单晶金刚石的过程中,这些存在宏观缺陷的次品无法被继续利用,造成了很大浪费,使得产品成本大幅增加。目前还没有一种有效的手段能够解决这一问题。因此,如何高效地实现对含缺陷cvd单晶金刚石的自动修复是亟需解决的关键技术难题。

技术实现要素:

3.本发明的目的是为解决现有mpcvd法进行单晶金刚石制备过程中,由于工艺不合理导致金刚石表面产生宏观缺陷,从而影响其性能、增加产品成本等问题,而提供一种单晶金刚石表面缺陷自动识别与修复方法。

4.本发明单晶金刚石表面缺陷自动识别与修复方法按照以下步骤实现:

5.一、对含缺陷的单晶金刚石图像进行旋转、平移和错切处理,得到扩展后的含缺陷单晶金刚石图像;

6.二、以扩展后的含缺陷单晶金刚石图像为训练数据,基于卷积神经网络(cnn)进行训练,该卷积神经网络包括3~6层卷积层、3~4层池化层和1~2层全连接层,输出层激活函数采用softmax函数,调整神经网络的学习率、batchsize和epoch,采用adam优化函数进行训练,得到训练后的卷积神经网络模型;

7.三、将含有缺陷的单晶金刚石样品水平放置在旋转位移平台上,通过检测相机采集单晶金刚石样品表面的图像,利用训练后的卷积神经网络模型识别出单晶金刚石缺陷,并将缺陷位置信息传送到计算机控制系统;

8.四、计算机控制系统获取缺陷位置信息后,控制旋转位移平台移动,通过激光器切割去除单晶金刚石缺陷的外接矩形区域(即切割的矩形区域完全包括缺陷),得到切割缺陷后的单晶金刚石;

9.五、将切割缺陷后的单晶金刚石放入mpcvd设备中进行横向生长,控制h2流量为180~220sccm,ch4流量为4~6sccm,气压18~22kpa,化学气相沉积至缺陷修复,完成单晶金刚石表面缺陷自动识别与修复方法。

10.本发明基于卷积神经网络模型,通过扩展后的含缺陷单晶金刚石图像对卷积神经网络进行训练,优化卷积神经网络模型的参数和结构,然后将含有缺陷的单晶金刚石样品

水平放置在旋转位移平台上,检测相机对单晶金刚石样品表面进行检测,识别出缺陷空间位置,并将位置信息传送到计算机控制系统,计算机控制系统控制旋转位移平台与激光器实现对样品表面缺陷的激光切割去除。将去除缺陷后的样品在mpcvd设备中进行再次生长,实现原有缺陷的修复与金刚石品质改善。

附图说明

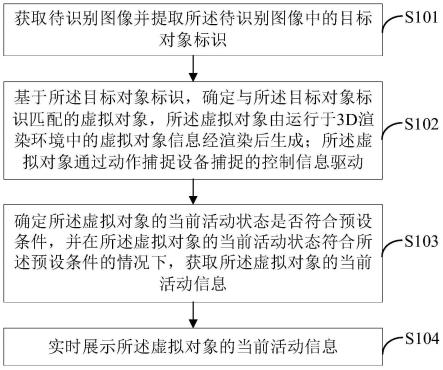

11.图1为具体实施方式一中所述金刚石缺陷识别与修复系统的结构示意图;

12.图2为具体实施方式一中单晶金刚石样品表面缺陷的检测与标定示意图;

13.图3为具体实施方式一中步骤四激光切割去除缺陷后的单晶金刚石样品的示意图;

14.图4为具体实施方式一中步骤五单晶金刚石样品缺陷去除及修复后的样品示意图;

15.图5为实施例中表面含有多晶晶粒的单晶金刚石样品照片;

16.图6为实施例中自动识别与修复后得到的单晶金刚石样品照片。

具体实施方式

17.具体实施方式一:本实施方式单晶金刚石表面缺陷自动识别与修复方法按照以下步骤实施:

18.一、对含缺陷的单晶金刚石图像进行旋转、平移和错切处理,得到扩展后的含缺陷单晶金刚石图像;

19.二、以扩展后的含缺陷单晶金刚石图像为训练数据,基于卷积神经网络(cnn)进行训练,该卷积神经网络包括3~6层卷积层、3~4层池化层和1~2层全连接层,输出层激活函数采用softmax函数,调整神经网络的学习率、batchsize和epoch,采用adam优化函数进行训练,得到训练后的卷积神经网络模型;

20.三、将含有缺陷的单晶金刚石样品5水平放置在旋转位移平台2上,通过检测相机4采集单晶金刚石样品5表面的图像,利用训练后的卷积神经网络模型识别出单晶金刚石缺陷,并将缺陷位置信息传送到计算机控制系统1;

21.四、计算机控制系统1获取缺陷位置信息后,控制旋转位移平台2移动,通过激光器3切割去除单晶金刚石缺陷的外接矩形区域(即切割的矩形区域完全包括缺陷),得到切割缺陷后的单晶金刚石;

22.五、将切割缺陷后的单晶金刚石放入mpcvd设备中进行横向生长,控制h2流量为180~220sccm,ch4流量为4~6sccm,气压18~22kpa,化学气相沉积至缺陷修复,完成单晶金刚石表面缺陷自动识别与修复方法。

23.本实施方式金刚石缺陷识别与修复系统包括计算机控制系统1、旋转位移平台2、激光器3、检测相机4和含有缺陷的单晶金刚石样品5,单晶金刚石样品5放置在旋转位移平台2上,激光器3位于旋转位移平台2的上方。

24.本实施方式步骤二中卷积神经网络模型中的卷积层主要用于提取图片样本的简单特征,池化层进一步缩小特征的维度,全连接层则将提取的信息转化为向量输出,其中池化和卷积层采用的激活函数为relu函数,输出层激活函数为softmax函数,训练集与验证集

比例为9:1。

25.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中采用imagedatagenerator对含缺陷的单晶金刚石图像进行处理。

26.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤二中卷积神经网络包括4层卷积层、4层池化层和1层全连接层。

27.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤二中调整神经网络的学习率为10-5

、batchsize为10和epoch为700。

28.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤二中损失函数为平均绝对误差mae,通过随机梯度下降法(sgd)最小化损失函数。

29.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤三中含有缺陷的单晶金刚石样品5的尺寸为5mm

×

5mm

×

0.5mm~10mm

×

10mm

×

0.5mm(长

×

宽

×

高)。

30.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤五中将切割缺陷后的单晶金刚石放置在cvd单晶金刚石衬底上进行横向生长。

31.具体实施方式八:本实施方式与具体实施方式七不同的是步骤五中控制cvd单晶金刚石衬底的温度为800~1000℃。

32.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤五中控制微波功率3.5~4.5kw。

33.具体实施方式十:本实施方式与具体实施方式九不同的是步骤五中控制h2流量为200sccm,ch4流量为5sccm,气压20kpa,衬底温度为900℃进行横向生长。

34.本实施方式控制工艺条件,使去除缺陷后带有通孔的金刚石样品通过横向生长逐渐闭合,从而实现缺陷修复。

35.实施例:本实施例单晶金刚石表面缺陷自动识别与修复方法按照以下步骤实施:

36.一、对含缺陷的单晶金刚石图像进行旋转、平移和错切处理,得到扩展后的含缺陷单晶金刚石图像;

37.二、基于卷积神经网络(cnn)对扩展后的含缺陷单晶金刚石图像进行训练,该卷积神经网络模型包括4层卷积层、4层池化层和1层全连接层,输出层激活函数采用softmax函数,调整神经网络的学习率为10-5

、batchsize为10和epoch为700,采用adam优化函数进行训练,损失函数为平均绝对误差mae,通过随机梯度下降法(sgd)最小化损失函数得到训练后的卷积神经网络模型;

38.三、将含有缺陷的单晶金刚石样品5水平放置在旋转位移平台2上,通过检测相机4采集单晶金刚石样品5表面的图像,利用训练后的卷积神经网络模型识别出单晶金刚石缺陷,并将缺陷位置信息传送到计算机控制系统1;

39.四、计算机控制系统1获取缺陷位置信息后,控制旋转位移平台2移动,通过激光器3切割(切透)去除单晶金刚石缺陷的外接矩形区域(即切割的矩形区域完全包括缺陷),得到切割缺陷后的单晶金刚石;

40.五、将切割缺陷后的单晶金刚石放入mpcvd设备中进行横向生长,切割缺陷后的单晶金刚石放置在cvd单晶金刚石衬底上,控制h2流量为200sccm,ch4流量为5sccm,气压20kpa,微波功率4kw,衬底温度900℃,化学气相沉积至缺陷修复,完成单晶金刚石表面缺陷自动识别与修复方法。

41.本实施例用于金刚石单晶缺陷识别与修复的硬件系统,主要包括计算机控制系统1、旋转位移平台2、激光器3、检测相机4和含有缺陷的单晶金刚石样品5。

42.本实施例单晶金刚石表面缺陷自动识别与修复方法实现了对含缺陷cvd单晶金刚石的自动高效修复,提升金刚石品质与性能,同时减少产品损耗,降低成本。

43.本实施例中检测相机对样品表面的缺陷检测是基于计算机视觉与深度学习技术,在图1中的系统运行前,已经建立了大量含缺陷样本的数据集,利用这些数据对基于人工神经网络的深度学习模型进行训练,以提高缺陷识别精度,从而建立了能够进行金刚石表面缺陷检测的算法。在样品检测过程中,计算机控制系统能够调用上述缺陷检测算法,实现对金刚石表面缺陷的检测与定位。由图5和图6可知,经过本实施例金刚石单晶缺陷识别与修复处理后,消除了金刚石单晶样品表面的多晶晶粒缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。