1.本发明属于道路工程领域,具体涉及一种通过少量现场试验来预测沥青混合料在高温下蠕变性能变异性的方法,可应用于沥青混合料蠕变性能的变异性的评价及沥青路面车辙病害发展的预测。

背景技术:

2.车辙是沥青路面在长期服役过程中,经车轮荷载反复作用产生的一种竖直方向的累积永久变形,是沥青路面的主要病害之一,其不仅影响路面的平整度以及行车的舒适性,而且威胁着行车的安全性。路表温度与行车荷载对沥青混合料抗变形能力影响显著,是影响沥青路面的车辙变形最主要的因素。沥青混合料作为一种温度敏感性材料,随着温度的升高其抗变形能力减弱,从而高温加速了沥青路面车辙病害的产生与发展,因此车辙也被称为高温稳定性病害。在我国,沥青路面车辙主要以沥青面层的失稳性车辙为主,其主要原因是行车荷载在沥青混合料内部产生的剪应力超过了沥青混合料的抗剪强度,使流动变形不断积累形成车辙。

3.室内静态和动态蠕变试验表明,车辙的发展具有明显的三阶段特征,即初始压密阶段、稳定增长阶段及加速失稳阶段。稳定增长阶段和加速失稳阶段的临界点对应的累积加载次数定义为流变次数fn,此时对应的累积加载时间称为流变时间f

t

。研究表明,流变次数和流变时间与车辙深度有一定相关性,可以作为评价不同混合料之间蠕变性能差异性的指标。然而无论是流变次数fn还是流变时间f

t

的变异性都较大,比如相同材料的多个平行混合料试件,流变次数的变异系数可以达到30%,因此,只能通过进行多次平行试验获得某种沥青混合料流变次数(流变时间)的大致范围然后求平均值,而平行试验的次数直接影响了指标的准确度。受限于试验条件和精力,大多数研究的平行试验在两到三次,这对于变异性较大的指标来说是远远不够的。因此,要掌握沥青路面高温蠕变性能的规律,必须考虑沥青混合料蠕变过程的变异性。通过研究高温蠕变性能的变异性来充分把握沥青路面在服役期间的力学状态,并将其有效的运用于指导实际路面的养护管理,这对提高路面建设质量、减少沥青路面运营期间的养护费用具有重要意义。

4.现有的针对高温蠕变性能的变异性的研究大多数是围绕大量的试验数据进行的概率统计,而没有针对蠕变过程中随机性产生的机理进行研究。现有研究表明,沥青混合料在蠕变的初始压密阶段变异性很小,而在蠕变的加速失稳阶段出现较大的变异性,这归咎于沥青混合料蠕变过程中损伤演化的变异性。因此,从损伤演化随机性角度来预测沥青混合料高温蠕变性能变异性是一种有效的方法。

技术实现要素:

5.有鉴于此,为了更准确地对沥青混合料高温蠕变性能进行评价与研究,本发明提出一种预测沥青混合料高温蠕变变异性的方法。该发明通过考虑沥青混合料高温蠕变过程中损伤演化的随机性和少量的现场高温蠕变试验来预测不同荷载作用下的蠕变性能的变

异性,进而能够更准确、系统地对沥青混合料的高温蠕变性能和路面车辙的发展规律进行研究。

6.为了实现上述发明内容,本发明采用了以下的技术方案:

7.一种预测沥青混合料高温蠕变变异性的方法,

8.首先,通过蠕变试验获得各级荷载下单轴蠕变曲线;

9.然后,通过分数阶蠕变损伤模型对各级荷载下单轴蠕变曲线进行拟合,获取模型参数;及建立模型参数与应力之间的预测模型;

10.通过蠕变损伤模型,构建损伤值与损伤应变之间的统一损伤演化模型;在蠕变损伤过程中引入细观随机损伤模型,建立损伤随机演化模型,通过对试验样本分析,获取损伤演化变异范围;

11.最后,通过预测模型和损伤演化变异范围预测任意荷载下沥青混合料高温蠕变性能变异性。

12.一种预测沥青混合料高温蠕变变异性的方法,包括如下步骤:

13.步骤1,高温蠕变试验:对成型的沥青混合料在室内车辙试验的温度下(60℃

±

1℃)进行不同荷载下的单轴蠕变试验,获取各级荷载下蠕变曲线,每组各进行三个平行试验。

14.步骤2,分数阶蠕变损伤模型与参数的确定:通过提出的蠕变损伤模型与步骤1得到的各级荷载蠕变结果进行拟合得到沥青混合料蠕变模型参数,其中,蠕变损伤过程是由蠕变硬化过程和蠕变损伤过程组成,蠕变损伤模型表达式为:

[0015][0016][0017][0018]

d=1-(1-t/tf)

1(v 1)

ꢀꢀꢀꢀ

(4)

[0019]

其中,σ0为施加荷载的大小;t为蠕变试验时间;ε(t)、εh(t)和εd(t)分别为沥青混合料蠕变总应变、蠕变硬化应变和损伤应变;α,β分别为描述蠕变硬化过程和蠕变损伤过程的abel模型分数阶阶数;ξ1,ξ2分别为描述蠕变硬化过程和蠕变损伤过程的材料系数;d为损伤值;tf为蠕变失效时间;v为描述损伤的材料参数。

[0020]

步骤3,蠕变模型参数与应力关系预测模型的建立:基于步骤2得到各级荷载下的蠕变损伤模型参数,建立模型参数α,β,ξ1,ξ2分别与应力相关的预测模型。

[0021]

步骤4,统一损伤演化模型的建立:统一损伤演化模型的建立,包括如下步骤:

[0022]

步骤4-1,损伤值的确定:根据步骤2得到的各级荷载下蠕变失效时间tf与损伤参数v,利用公式(4)可以得到各级荷载下损伤值d随时间的变化。

[0023]

步骤4-2,损伤应变的确定:根据公式(1)损伤应变可以表示为下式:

[0024][0025]

可以通过各级荷载的蠕变试验得到的蠕变曲线与步骤2获取的α,ξ1得到各级荷载

下的损伤应变εd随时间的变化。

[0026]

步骤4-3,统一损伤演化模型的建立:通过步骤4-1和步骤4-2,可以构建各级荷载下损伤值d与损伤应变εd之间的演化模型,该模型独立于施加的荷载大小,即各级荷载下的损伤演化可以用统一模型进行描述,并且该统一损伤演化模型满足weibull分布函数。

[0027]

步骤5,损伤演化随机性的分析:损伤演化随机性的分析,包括如下步骤:

[0028]

步骤5-1,细观随机损伤模型的建立:蠕变损伤过程中引入细观随机损伤模型,即描述损伤的abel微观单元模型具有随机的断裂应变,则随机损伤变量的均值与方差分别表示为:

[0029][0030][0031]

其中,δ(x)为描述损伤的abel微观单元的极限破坏应变,为服从某一概率分布随机变量;f(δ;x)为破坏极限应变在位置x处的一维概率分布函数密度;f(ε)和f(ε,ε;η)分别为一维分布函数和二维分布函数,η=|x

1-x2|定义为x1,x2的相对距离;h(t)为单位跳跃函数。

[0032]

根据步骤4可知损伤与损伤应变满足weibull分布函数,因此描述损伤的abel微观模型断裂应变也满足weibull分布函数,则损伤分布概率密度函数

[0033][0034]

其中,p和q为与温度有关的材料参数。

[0035]

二维分布函数可根据frank-copula函数求得,其表达式为:

[0036][0037]

式中,θf为自相关系数且θf(η)=exp(-ω

·

η),ω为相关尺度参数。

[0038]

步骤5-2,样本集合的确定:根据步骤1~4可以得到各级荷载下的损伤值d与损伤应变εd(t)之间关系曲线,随机选取步骤1中各级荷载下的平行试件作为样本集合。

[0039]

步骤5-3,随机损伤模型参数的确定:根据细观随机损伤模型,基于试验样本集合进行建模,获取随机损伤模型参数,该方法分为两个计算过程:

[0040]

步骤5-3-1:针对损伤应变与应变值的曲线关于损伤应变进行区间离散,并以区间中点为基点,求出该样本集合在相应点的平均值和标准差(εi,μi,vi);

[0041]

步骤5-3-2:采用上述理论模型(式6和式7)计算应变为εi时的应力均值与标准差,分别以相应的理论值与实测值差值的平方和最小为优化准则进行模型参数的识别。其通过powell搜索法将式(6)与样本集合在相应点的平均值进行非线性方程求最优解得到参数p和q,再通过powell搜索法将式(7)与样本集合在相应点的标准差进行非线性方程求最优解得到相关尺度参数ω。

[0042]

步骤5-4,损伤离散范围的确定:根据步骤5-3得到p、q和ω等参数,根据步骤5-1得到损伤平均值和方差,从而可以给出概率意义上的损伤离散范围,即损伤在概率区间的上

下限。

[0043]

步骤6,高温蠕变性能的预测:基于步骤5确定了损伤在概率区间的上下限,即损伤值与损伤应变上下限的关系式,将上下限损伤关系式分别代入式(3),根据步骤3得到的蠕变模型参数与应力关系预测模型获取任何荷载下模型参数,通过matlab求解出损伤应变与时间的关系,最后与蠕变硬化式(2)叠加,从而实现在任意荷载下沥青混合料蠕变曲线的变异范围的预测。

[0044]

同时,重复步骤1~6可预测不同类型混合料在任意荷载下的高温蠕变性能的变异性,同时也可以根据该方法预测不同温度下沥青混合料蠕变性能的变异性。

[0045]

有益效果:

[0046]

(1)本发明基于蠕变过程中变异性产生机理,引入损伤演化随机性来预测沥青混合料高温蠕变性能变异性,是一种有效实用的预测方法。

[0047]

(2)针对现有对沥青混合料高温蠕变性能变异性与随机性产生的机理研究的缺乏,本发明从损伤演化随机性角度来分析蠕变过程中变异性,通过分数阶蠕变损伤模型,引入细观随机损伤模型,从物理机制上解释损伤演化随机性。

[0048]

(3)进一步,通过实现损伤离散范围的获取,从而实现任意荷载下沥青混合料蠕变曲线的变异范围的预测,为评价沥青混合料蠕变性能变异性和沥青路面失稳型车辙发生时间的预测范围提供一种可行方案。

附图说明

[0049]

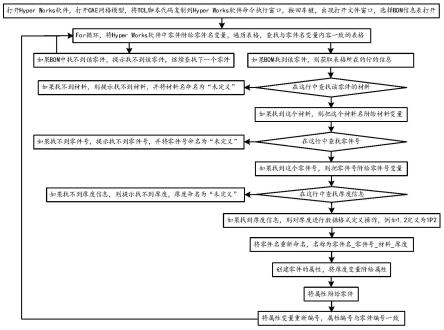

图1为细观物理随机断裂模型;

[0050]

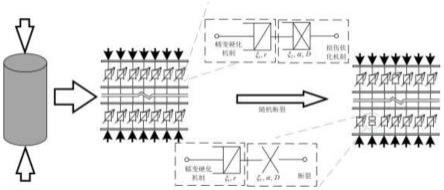

图2为损伤应变与损伤值的应力均值、标准差及损伤在概率区间的上下限;

[0051]

图3为随机损伤预测模型与试验结果的对比。

具体实施方式

[0052]

下面结合附图与具体实施方式对本发明做进一步详细描述:

[0053]

实施例1

[0054]

选定研究所需沥青混合料的原材料,对其进行相应的性能试验,各项性能需满足试验要求。选定沥青混合料的级配,并确定最佳油石比及目标空隙率。采用旋转压实仪成型试件。按规范jtg e20-2011的要求利用旋转压实仪成型直径和高度分别为150mm和170mm的圆柱形试样;然后,对成型的试样进行钻芯取样得到直径为100mm,高150mm的圆柱体试样。本实施例,采用ac-13级配,最佳油石比为4.9%,沥青混合料的孔隙率控制在4.0%。

[0055]

一种预测沥青混合料高温蠕变变异性的方法,包括如下步骤:

[0056]

步骤1,高温蠕变试验:对成型的沥青混合料在室内车辙试验的温度下(60℃

±

1℃)进行无侧限单轴压缩试验和不同荷载下的单轴蠕变试验,获取沥青混合料的无侧限抗压强度值σu和各级荷载蠕变曲。

[0057]

在本实施例中,将单轴蠕变试验设置为四级荷载σn,四级荷载σn分别为无侧限受压强度σu的0.35、0.5、0.65、0.8倍,每组各进行三个平行试验。

[0058]

步骤2,蠕变损伤模型与参数的确定:通过提出的蠕变损伤模型与步骤1试验获取的各级荷载蠕变结果进行拟合得到沥青混合料蠕变模型参数,其中,蠕变损伤过程是由蠕

变硬化过程和蠕变损伤过程组成,蠕变损伤模型表达式为:

[0059][0060][0061][0062]

d=1-(1-t/tf)

1(v 1)

ꢀꢀꢀꢀ

(4)

[0063]

其中,σ0为施加荷载的大小;ε(t)、εh(t)和εd(t)分别为沥青混合料蠕变总应变、蠕变硬化应变和损伤应变;α,β分别为描述蠕变硬化过程和蠕变损伤过程的abel模型分数阶阶数;ξ1,ξ2分别为描述蠕变硬化过程和蠕变损伤过程的材料系数;d为损伤值;tf为蠕变失效时间;v为描述损伤的材料参数。

[0064]

步骤3,蠕变模型参数与应力关系的建立:基于步骤2得到各级荷载下的蠕变损伤模型参数,建立模型参数α,β,ξ1,ξ2分别与各级荷载应力相关的预测模型。

[0065]

步骤4,统一损伤演化模型的建立:统一损伤演化模型的建立,包括如下步骤:

[0066]

步骤4-1,损伤值的确定:根据步骤2得到的各级荷载下蠕变失效时间tf与损伤参数v,利用公式(4)可以得到各级荷载下损伤值d随时间t的变化。

[0067]

步骤4-2,损伤应变的确定:根据公式(1)损伤应变可以表示为:

[0068][0069]

可以通过各级荷载的蠕变试验得到的蠕变曲线与步骤2获取的α,ξ1得到各级荷载下的损伤应变εd随时间的变化。

[0070]

步骤4-3,统一损伤演化模型的建立:通过步骤4-1和步骤4-2,可以构建各级荷载下损伤值d与损伤应变εd之间的演化模型,该模型独立于施加的荷载大小,即各级荷载下的损伤演化可以用统一模型进行描述,并且该统一损伤演化模型满足weibull分布函数。

[0071]

步骤5,损伤演化随机性的分析:损伤演化随机性的分析,包括如下步骤:

[0072]

步骤5-1,细观随机损伤模型的建立:蠕变损伤过程中引入细观随机损伤模型,即描述损伤的abel微观单元模型具有随机的断裂应变,如图1所示。则随机损伤变量的均值与方差分别表示为:

[0073][0074][0075]

其中,δ(x)为描述损伤的abel微观单元的极限破坏应变,为服从某一概率分布随机变量;f(δ;x)为破坏极限应变在位置x处的一维概率分布函数密度;f(ε)和f(ε,ε;η)分别为一维分布函数和二维分布函数,η=|x

1-x2|定义为x1,x2的相对距离;h(t)为单位跳跃函数。根据步骤4可知损伤与损伤应变满足weibull分布函数,因此描述损伤的abel微观模型断裂应变也满足weibull分布函数,则损伤分布概率密度函数

[0076][0077]

其中,p和q为与温度有关的材料参数。

[0078]

二维分布函数可根据frank-copula函数求得,其表达式为

[0079][0080]

式中,θf为自相关系数且θf(η)=exp(-ω

·

η)。

[0081]

步骤5-2,样本集合的确定:根据步骤1~4可以得到各级荷载下的损伤值d与损伤应变εd(t)之间关系曲线,随机选取步骤1中各级荷载下的平行试件作为样本集合。在本实施例中,取了各级荷载下总共5个试验样本集合,如图2所示。

[0082]

步骤5-3,随机损伤模型参数的确定:根据上述模型,基于试验样本集合进行建模,获取随机损伤模型参数,该方法分为两个计算过程:

[0083]

步骤5-3-1:针对损伤应变与应变值的曲线关于损伤应变进行区间离散,并以区间中点为基点,求出该样本集合在相应点的平均值和标准差(εi,μi,vi);

[0084]

步骤5-3-2:采用上述理论模型(式6和式7)计算应变为εi时的应力均值与标准差,分别以相应的理论值与实测值差值的平方和最小为优化准则进行模型参数的识别。其通过powell搜索法将式(6)与样本集合在相应点的平均值进行非线性方程求最优解得到参数p和q,再通过powell搜索法将式(7)与样本集合在相应点的标准差进行非线性方程求最优解得到相关尺度参数ω。

[0085]

步骤5-4,损伤离散范围的确定:根据步骤5-3得到p、q和ω等参数,利用式6和式7给出损伤平均值和标准差,从而可以给出概率意义上的损伤离散范围,即损伤在概率区间的上下限。在本实施例中,给出了损伤均值加、减一倍标准差的范围内,如图2所示。

[0086]

步骤6,高温蠕变性能的预测:基于步骤5确定了损伤在概率区间的上下限,将上下限损伤关系式分别代入式(3),根据步骤3得到的蠕变模型参数与应力关系预测模型获取任何荷载下模型参数,通过matlab求解出损伤应变与时间的关系,最后与蠕变硬化式(2)叠加,从而实现在任意荷载下沥青混合料蠕变曲线的变异范围的预测。在本实施例中,给出了损伤0.7σu的蠕变试验曲线与预测范围,如图3所示。

[0087]

重复步骤1~6可预测不同类型混合料在任意荷载下的高温蠕变性能的变异性,也可以根据该方法预测不同温度下沥青混合料蠕变性能的变异性。

[0088]

以上所描述的实例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获的所有其他实施例,都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。