1.本发明涉及隧道施工技术领域,特别地,涉及一种隧道底部清渣装置控制系统。

背景技术:

2.岩石隧道掘进机(简称tbm)主要利用回转刀具破碎岩石并向前掘进,集开挖、支护、出渣为一体,可以实现隧道一次成型,是隧道开挖的重要装备。tbm掘进过程中,由于刀盘铲斗清理不及时以及顶部坍塌、岩爆等现象,导致主梁下方积渣严重。若渣土石块清理速度跟不上,则会导致拱架拼装、轨道铺设不及时而制约施工进度。然而隧道内空间狭小,无法采用大型挖掘机等设备对隧道底部积渣进行清理,现业内多采用人工清理的方式,由施工工人采用铁锹和编织袋作业,积渣成袋后由运渣车运输出去。工人劳动强度大、作业效率低,极大影响施工效率。目前,行业内已在探寻新的清渣方式,有专家学者提出通过机械清渣设备对积渣进行清理,但其线路复杂、自动化程度低,仍需要操作人员在设备附近指挥操作,人身安全无法得到保证并且设备故障率高、可靠性差。同时由于tbm上密布变压器、大型电机、液压泵站等大功率电气设备,常规电信号传感器极易受到电磁干扰影响,导致信号失稳,清渣装置无法实现高精度控制,其应用场景由此大大受限。

技术实现要素:

3.本发明的目的是提供一种隧道底部清渣装置控制系统,以解决目前由于清渣装置无法远程控制以及接线复杂导致系统故障率高,造成清渣装置在实际施工中应用效果不佳的技术问题。

4.本发明的上述目的可采用下列技术方案来实现:

5.本发明提供一种隧道底部清渣装置控制系统,包括:从站控制模块,包括多个比例阀,多个所述比例阀的ethercat总线控制器的通信端串接,多个所述比例阀用于分别控制清渣装置上多个液压驱动件的进油量和回油量,多个所述液压驱动件用于驱动所述清渣装置的多个活动部位进行动作;

6.主站控制模块,通过ethercat总线与所述从站控制模块通信连接,通信数据包括动作指令、动作信息以及调整指令;其中,所述从站控制模块根据所述动作指令分别控制多个所述液压驱动件驱动对应的所述活动部位进行动作;所述从站控制模块根据多个所述活动部位的动作状态生成所述动作信息并反馈至所述主站控制模块,所述主站控制模块在所述动作信息与所述动作指令不相符时向所述从站控制模块下达所述调整指令直至所述清渣装置按设定动作进行清渣操作。

7.本发明的实施方式中,多个所述活动部位包括至少一摆动部位、至少一回转部位以及至少一伸缩部位,多个所述液压驱动件包括至少一摆动油缸、至少一回转马达以及至少一伸缩油缸,所述动作指令包括摆动指令、回转指令以及伸缩指令,所述摆动指令用于使所述摆动油缸驱动所述摆动部位进行摆动,所述回转指令用于使所述回转马达驱动所述回转部位转动,所述伸缩指令用于使所述伸缩油缸驱动所述伸缩部位伸缩。

8.本发明的实施方式中,所述清渣装置包括大臂、小臂以及挖斗,所述大臂通过肩部关节和肩部摆动油缸与掘进设备连接,所述小臂通过肘部关节和肘部摆动油缸与所述大臂连接,所述挖斗通过腕部关节和腕部摆动油缸与所述小臂连接,所述摆动指令包括肩部摆动指令、肘部摆动指令以及腕部摆动指令,所述肩部摆动指令用于使所述肩部摆动油缸驱动所述大臂摆动,所述肘部摆动指令用于所述肘部摆动指令驱动所述小臂摆动,所述腕部摆动指令用于所述腕部摆动油缸驱动所述挖斗摆动。

9.本发明的实施方式中,所述腕部关节通过腕部回转马达与所述小臂连接,所述挖斗通过手部回转马达与所述腕部关节连接,所述回转指令包括腕部回转指令和手部回转指令,所述腕部回转指令用于使所述腕部回转马达驱动所述腕部关节转动,所述手部回转指令用于使所述手部回转马达驱动所述挖斗转动。

10.本发明的实施方式中,所述小臂上设有小臂伸缩油缸,所述伸缩指令包括小臂伸缩指令,所述小臂伸缩指令用于使所述小臂伸缩油缸驱动所述小臂伸缩。

11.本发明的实施方式中,所述从站控制模块还包括多个动作检测单元,多个所述动作检测单元的ethercat总线控制器的通信端以及多个所述比例阀的ethercat总线控制器串接,多个所述动作检测单元分别安装在对应的所述液压驱动件上,所述动作检测单元用于检测所述液压驱动件的动作状态并生成所述动作信息。

12.本发明的实施方式中,所述动作检测单元包括至少一角度编码器或至少一拉线传感器,所述动作信息包括角度信息或位移信息,所述角度编码器用于检测所述液压驱动件摆动或回转的角度并生成所述角度信息,所述拉线传感器用于检测所述液压驱动件伸缩的长度并生成所述位移信息。

13.本发明的实施方式中,所述通信数据还包括压力信息以及保护指令,所述从站控制模块还包括多个压力检测单元,多个所述压力检测单元用于检测多个所述所述液压驱动件的压力并生成所述压力信息,所述压力信息通过所述从站控制模块反馈至所述主站控制模块,所述主站控制模块将所述压力信息与设定的压力上限值进行对比并在所述压力信息大于所述压力上限值时向所述从站控制模块下达所述保护指令,所述从站控制模块根据所述保护指令控制对应的所述液压驱动件停止动作。

14.本发明的实施方式中,所述比例阀具有第一油口、第二油口、第三油口以及第四油口,所述第一油口与进油管路相连通,所述第二油口与回油管路相连通,所述第三油口和所述第四油口与所述液压驱动件内的两个油腔相连通,所述压力检测单元包括两个压力传感器,两个压力传感器设于所述第三油口和第四油口处。

15.本发明的实施方式中,所述从站控制模块还包括从站传输单元,所述从站传输单元通过模拟量输入单元采集所述压力信息并将所述压力信息反馈至所述主站控制模块。

16.本发明的实施方式中,所述主站控制模块通过工业wifi单元与上位机进行无线信号的传输,所述无线信号包括所述设定动作的信息、所述动作信息以及所述压力信息,所述上位机用于设置所述清渣装置的所述设定动作的信息并显示所述动作信息和所述压力信息,所述主站控制模块通过中央处理单元将所述设定动作的信息处理生成所述动作指令。

17.本发明的实施方式中,所述从站控制模块还包括数字量输出单元,所述数字量输出单元通过多个继电器与多个所述比例阀的ethercat总线控制器的使能端对应电连接,所述通信数据还包括启用指令和停用指令,所述主站控制模块通过所述从站传输单元将所述

启用指令或所述停用指令下达至所述数字量输出单元,所述数字量输出单元根据所述启用指令控制对应的所述继电器闭合或者根据所述停用指令控制对应的所述继电器断开。

18.本发明的实施方式中,所述数字量输出单元通过急停模块与多个所述继电器电连接,所述急停模块包括急停按钮。

19.本发明的特点及优点是:

20.本发明的隧道底部清渣装置控制系统,通过ethercat总线将主站控制模块与从站控制模块通信连接,使从站控制模块根据主站控制模块下达的动作指令分别调节多个比例阀,从而分别控制多个液压驱动件驱动清渣装置的多个活动部位进行动作,同时通过从站控制模块将多个活动部位的动作信息反馈至主站控制模块,使主站控制模块能将该动作信息与动作指令进行对比,进而在该动作信息与动作指令不相符时向从站模块下达调整指令,使得从站控制模块根据该调整指令对多个活动部位的动作进行调整,确保最终清渣装置按设定动作进行清渣操作,由此可知,本发明主站控制模块与从站控制模块之间接线简单,不易出现故障,并且能实现清渣装置的多个活动部位的精确控制。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

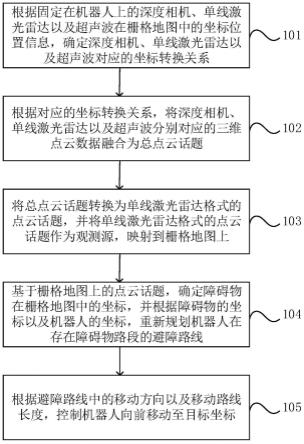

22.图1为本发明的隧道底部清渣装置控制系统的原理框图。

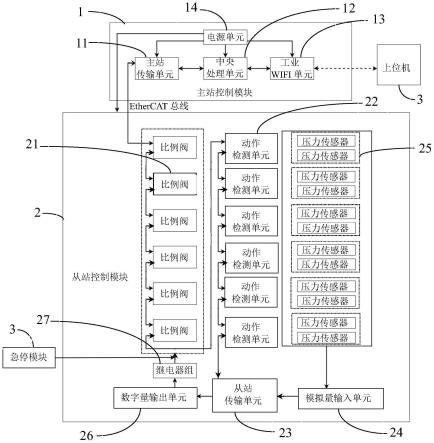

23.图2为本发明的清渣装置的结构示意图。

24.图3为本发明的多个比例阀的结构示意图。

25.图4为本发明的急停模块的原理框图。

26.图中:

27.1、主站控制模块;11、主站传输单元;12、中央处理单元;13、工业wifi单元;14、电源单元;2、从站控制模块;21、比例阀;211、肩部摆动控制阀;212、肘部摆动控制阀;213、小臂伸缩控制阀;214、腕部回转控制阀;215、腕部摆动控制阀;216、手部回转控制阀;22、动作检测单元;23、从站传输单元;24、模拟量输入单元;25、压力检测单元;251、肩部摆动压力传感器;252、肘部摆动压力传感器;253、小臂伸缩压力传感器;254、腕部回转压力传感器;255、腕部摆动压力传感器;256、手部回转压力传感器;26、数字量输出单元;27、继电器组;271、控制线圈;272、触点;3、急停模块;31、急停按钮;4、上位机;5、清渣装置;51、活动部位;52、大臂;53、小臂;54、挖斗;55、肩部关节;56、肘部关节;57、腕部关节;58、液压驱动件;581、肩部摆动油缸;582、肘部摆动油缸;583、小臂伸缩油缸;584、腕部回转马达;585、腕部摆动油缸;586、手部回转马达。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

29.如图1和图2所示,本发明提供一种隧道底部清渣装置控制系统,包括:从站控制模块2,包括多个比例阀21,多个比例阀21的ethercat总线控制器的通信端串接,多个比例阀21用于分别控制清渣装置5上多个液压驱动件58的进油量和回油量,多个液压驱动件58用于驱动清渣装置5的多个活动部位51进行动作;主站控制模块1,通过ethercat总线与从站控制模块2通信连接,通信数据包括动作指令、动作信息以及调整指令;其中,从站控制模块2根据动作指令分别控制多个液压驱动件58驱动对应的活动部位51进行动作;从站控制模块2根据多个活动部位51的动作状态生成动作信息并反馈至主站控制模块1,主站控制模块1在动作信息与动作指令不相符时向从站控制模块2下达调整指令直至清渣装置5按设定动作进行清渣操作。

30.本发明的隧道底部清渣装置控制系统,通过ethercat总线将主站控制模块1与从站控制模块2通信连接,使从站控制模块2根据主站控制模块1下达的动作指令分别调节多个比例阀21,从而分别控制多个液压驱动件58驱动清渣装置5的多个活动部位51进行动作,同时通过从站控制模块2将多个活动部位51的动作信息反馈至主站控制模块1,使主站控制模块1能将该动作信息与动作指令进行对比,进而在该动作信息与动作指令不相符时向从站模块下达调整指令,使得从站控制模块2根据该调整指令对多个活动部位51的动作进行调整,确保最终清渣装置5按设定动作进行清渣操作,由此可知,本发明主站控制模块1与从站控制模块2之间接线简单,不易出现故障,并且能实现清渣装置5的多个活动部位51的精确控制。

31.具体的,主站控制模块1安装在控制柜中,从站控制模块2安装在清渣装置5上。清渣装置5安装在掘进设备的主梁的前端,控制柜位于掘进设备的后端,清渣装置5与控制柜之间具有掘进设备的其他后配套装置,因此,主站控制模块1与从站控制模块2之间接线简单则不容易与其他后配套装置之间发生干涉,系统的故障率低,可靠性高。由于多个比例阀21均具有ethercat总线控制器,使得每个比例阀21形成一个通信站点,并且主站控制模块1能够将不同的动作指令下达到对应的通信站点,从而实现多个活动部位51的精确控制。多个比例阀21上均具有用于传输数据的in通信端和out通信端,其中一比例阀21的in通信端和ethercat总线连接,该比例阀21的out通信端与另一比例阀21的in通信端连接,使两个比例阀21的通信串接,从而以相同的方式将多个比例阀21通信串接。

32.如图2所示,本发明的实施方式中,多个活动部位51包括至少一摆动部位、至少一回转部位以及至少一伸缩部位,多个液压驱动件58包括至少一摆动油缸、至少一回转马达以及至少一伸缩油缸,动作指令包括摆动指令、回转指令以及伸缩指令,摆动指令用于使摆动油缸驱动摆动部位进行摆动,回转指令用于使回转马达驱动回转部位转动,伸缩指令用于使伸缩油缸驱动伸缩部位伸缩。通过ethercat总线将摆动指令、回转指令以及伸缩指令分别下达至对应的比例阀21的ethercat总线控制器,进而分别控制摆动油缸、回转马达以及伸缩油缸驱动摆动部位、回转部位以及伸缩部位分别进行摆动、回转以及伸缩。具体的,至少三个比例阀21与至少一摆动油缸、至少一回转马达以及至少一伸缩油缸一一对应。摆动油缸用于驱动一活动部位51相对于一轴线左右偏摆,从而形成摆动部位。回转马达即液压马达,用于驱动一活动部位51绕回转马达的输出轴转动,从而形成回转部位。伸缩油缸用于驱动一活动部位51沿伸缩油缸的轴线移动,从而形成伸缩部位。

33.如图2所示,清渣装置5包括大臂52、小臂53以及挖斗54,大臂52通过肩部关节55和肩部摆动油缸581与掘进设备连接,小臂53通过肘部关节56和肘部摆动油缸582与大臂52连接,挖斗54通过腕部关节57和腕部摆动油缸585与小臂53连接,摆动指令包括肩部摆动指令、肘部摆动指令以及腕部摆动指令,肩部摆动指令用于使肩部摆动油缸581驱动大臂52摆动,肘部摆动指令用于肘部摆动指令驱动小臂53摆动,腕部摆动指令用于使腕部摆动油缸585驱动挖斗54摆动。通过ethercat总线将肩部摆动指令、肘部摆动指令以及腕部摆动指令分别下达至肩部摆动控制阀211、肘部摆动控制阀212以及腕部摆动控制阀215的ethercat总线控制器,从而控制肩部摆动油缸581、肘部摆动油缸582以及腕部摆动油缸585分别驱动大臂52、小臂53以及挖斗54进行摆动。挖斗54通过摆动将隧道底部的渣土铲起,进而通过大臂52和小臂53摆动带动挖斗54移动至渣土输送装置上,然后挖斗54再通过摆动将渣土倾倒在渣土输送装置上,最后通过大臂52和小臂53摆动带动挖斗54返回至隧道底部。

34.如图2所示,腕部关节57通过腕部回转马达584与小臂53连接,挖斗54通过手部回转马达586与腕部关节57连接,回转指令包括腕部回转指令和手部回转指令,腕部回转指令用于使腕部回转马达584驱动腕部关节57转动,手部回转指令用于使手部回转马达586驱动挖斗54转动。通过ethercat总线将腕部回转指令和手部回转指令分别下达至腕部回转控制阀214和手部回转控制阀216的ethercat总线控制器,从而控制腕部回转马达584和手部回转马达586分别驱动腕部关节57和挖斗54转动。通过手部回转马达586驱动挖斗54转动,使挖斗54能转动至其周围的任一侧进行清渣操作,通过腕部关节57带动挖斗54绕小臂53的轴线转动,使挖斗54能转动至小臂53周围的任一侧进行清渣操作,调节范围更大,自由度更高,此外,还能通过回转将挖斗54中的渣土倾倒在渣土输送装置上。

35.如图2所示,小臂53上设有小臂伸缩油缸583,伸缩指令包括小臂伸缩指令,小臂伸缩指令用于使小臂伸缩油缸583驱动小臂53伸缩。通过ethercat总线将小臂伸缩指令下达至小臂伸缩控制阀213的ethercat总线控制器,从而控制小臂伸缩油缸583伸长或缩短,进而带动挖斗54沿小臂53的轴线移动,进一步增大了挖斗54的活动范围,使挖斗54能够更快速地在隧道底部的渣土堆放点和渣土输送装置之间移动。具体的,小臂伸缩油缸583的固定端通过肘部关节56与大臂52连接,小臂伸缩油缸583的伸缩端通过安装座与腕部回转马达584连接。可选的,大臂上设有大臂伸缩油缸,伸缩指令还包括大臂伸缩指令,大臂伸缩指令用于使大臂伸缩油缸驱动大臂伸缩。

36.如图1所示,本发明的实施方式中,从站控制模块2还包括多个动作检测单元22,多个动作检测单元22的ethercat总线控制器的通信端以及多个比例阀21的ethercat总线控制器串接,多个动作检测单元22分别安装在对应的液压驱动件58上,动作检测单元22用于检测液压驱动件58的动作状态并生成动作信息。活动部位51的动作状态与液压驱动件58的动作状态一致,因此,液压驱动件58的动作信息即活动部位51的动作信息。由于多个动作检测单元22均具有ethercat总线控制器,使得每个动作检测单元22形成一个通信站点,并且主站控制模块1通过识别出不同的动作信息分别来自于哪个通信站点,从而识别出不同活动部位51的动作信息,进而实现对不同活动部位51的精确调整。具体的,多个动作检测单元22上均具有用于传输数据的in通信端和out通信端,其中一动作检测单元22的in通信端和一比例阀21的out通信端连接,该动作检测单元22的out通信端与另一动作检测单元22的in通信端连接,使两个动作检测单元22通信串接并通过多个比例阀21的通信端与ethercat总

线通信连接。由于每个比例阀21和每个动作检测单元22均能构成通信站点,因此只要将所有通信站点串接再与ethercat总线连接便能实现所有通信站点与主站控制模块1之间的通信,而多个通信站点之间的串接顺序无需限制,即可以将多个动作检测单元的通信端和多个比例阀的通信端交错串接,也可以将其中一个动作检测单元的in通信端与ethercat总线连接,再将多个动作检测单元和多个比例阀依次串接,因此,本发明布线的自由度高,不会因结构干涉而造成无法布线,并且不容易出现接线错误。

37.如图1和图2所示,动作检测单元22包括至少一角度编码器或至少一拉线传感器,动作信息包括角度信息或位移信息,角度编码器用于检测液压驱动件58摆动或回转的角度并生成角度信息,拉线传感器用于检测液压驱动件58伸缩的长度并生成位移信息。具体的,从站控制模块2具有六个动作检测单元22,六个动作检测单元22分别检测肩部摆动油缸581摆动的角度、肘部摆动油缸582摆动的角度、小臂伸缩油缸583伸缩的长度、腕部回转马达584转动的角度、腕部摆动油缸585摆动的角度以及手部回转马达586转动的角度。

38.如图1和图2所示,本发明的实施方式中,通信数据还包括压力信息以及保护指令,从站控制模块2还包括多个压力检测单元25,多个压力检测单元25用于检测多个液压驱动件58的压力并生成压力信息,压力信息通过从站控制模块2反馈至主站控制模块1,主站控制模块1将压力信息与设定的压力上限值进行对比并在压力信息大于压力上限值时向从站控制模块2下达保护指令,从站控制模块2根据保护指令控制对应的液压驱动件58停止动作。当液压驱动件58的运动受到阻碍(如自身出现故障或者遇到其他障碍物等情况)时,若继续向液压驱动件58中注入液压油,则会导致液压驱动件58的压力不断增大,因此通过压力检测单元25将液压驱动件58的压力信息反馈至主站控制模块1,使主站控制模块1能通过该压力信息判断液压驱动件58的工作状态,并在压力超过设定的压力上限值时下达保护指令,停止向液压驱动件58注入液压油,从而避免液压驱动件58受损。

39.如图3所示,比例阀21具有第一油口、第二油口、第三油口以及第四油口,第一油口与进油管路相连通,第二油口与回油管路相连通,第三油口和第四油口与液压驱动件58内的两个油腔相连通,压力检测单元25包括两个压力传感器,两个压力传感器设于第三油口和第四油口处。

40.具体的,多个比例阀21通过进油管路和回油管路与液压泵站相连通。腕部回转马达584和手部回转马达586内均具有进油腔和回油腔。腕部回转马达584的进油腔和回油腔分别与腕部回转控制阀214的第三油口和第四油口连通,腕部回转控制阀214的第三油口和第四油口分别设有一腕部回转压力传感器254。手部回转马达586的进油腔和回油腔分别与手部回转控制阀216的第三油口和第四油口连通,手部回转控制阀216的第三油口和第四油口分别设有一手部回转压力传感器256。肩部摆动油缸581、肘部摆动油缸582、小臂伸缩油缸583以及腕部摆动油缸585内具有有杆腔和无杆腔。肩部摆动油缸581的有杆腔和无杆腔与肩部摆动控制阀211的第三油口和第四油口连通,且肩部摆动控制阀211的第三油口和第四油口分别设有一肩部摆动压力传感器251。肘部摆动油缸582的有杆腔和无杆腔与肘部摆动控制阀212的第三油口和第四油口连通,且肘部摆动控制阀212的第三油口和第四油口分别设有一肘部摆动压力传感器252。小臂伸缩油缸583的有杆腔和无杆腔与小臂伸缩控制阀213的第三油口和第四油口连通,且小臂伸缩控制阀213的第三油口和第四油口分别设有一小臂伸缩压力传感器253。腕部摆动油缸585的有杆腔和无杆腔与腕部摆动控制阀215的第

三油口和第四油口连通,且腕部摆动控制阀215的第三油口和第四油口分别设有一腕部摆动压力传感器255。

41.如图1所示,本发明的实施方式中,从站控制模块2还包括从站传输单元23,从站传输单元23通过模拟量输入单元24采集压力信息并将压力信息反馈至主站控制模块1。本实施例中,压力传感器为模拟量传感器,需要通过模拟量输入单元24采集压力传感器的模拟量信号并将该模拟量信号处理成主站控制模块1能够识别的压力信息,但由于模拟量输入单元24自身不具备ethercat总线的通信接口,因此,通过设置从站传输单元23,从而将模拟量输入单元24分别采集的多个压力检测单元25检测的压力信息按一定时序传输至主站控制模块1。具体的,从站传输单元23也构成一个通信站点,该通信站点与其他通信站点串接从而通过ethercat总线与主站控制模块1通信连接,且串接的顺序无需限制,本实施例是将从站传输单元23的通信端与其中一动作检测单元22的out通信端连接。

42.如图1所示,本发明的实施方式中,主站控制模块1通过工业wifi单元13与上位机4进行无线信号的传输,无线信号包括设定动作的信息、动作信息以及压力信息,上位机4用于设置清渣装置5的设定动作的信息并显示动作信息和压力信息,主站控制模块1通过中央处理单元12将设定动作的信息处理生成动作指令。通过设置工业wifi单元13,从而能实现清渣装置5的远程操控,无需网线连接,既不影响上位机4与主站控制模块1之间通讯的稳定性,又增加了操作的灵活性。具体的,上位机4位于掘进设备的主控室中,操作人员能够在主控室内看到清渣装置5的工作状态,进而能根据清渣装置5的工作状态对清渣装置5进行远程控制。中央处理单元12通过主站传输单元11与ethercat总线连接。主站控制模块1还包括电源单元14,通过电源单元14给主站控制模块1和从站控制模块2供电,由此可知,本发明中的主站控制模块1的结构简单,使得控制柜的体积小,并且主站控制模块1和从站控制模块2之间只有一根用于通信的ethercat总线和一根用于供电的电源线,接线简单,降低系统的故障率的同时也降低了安全隐患,提高了系统的可靠性,更适用于隧道内狭小恶劣的工作环境。

43.如图1和图4所示,本发明的实施方式中,从站控制模块2还包括数字量输出单元26,数字量输出单元26通过多个继电器与多个比例阀21的ethercat总线控制器的使能端对应电连接,通信数据还包括启用指令和停用指令,主站控制模块1通过从站传输单元23将启用指令或停用指令下达至数字量输出单元26,数字量输出单元26根据启用指令控制对应的继电器闭合或者根据停用指令控制对应的继电器断开。具体的,六个继电器分别与六个比例阀21构成继电器组27。多个比例阀21的ethercat总线控制器的使能端也即控制信号输入端,通过数字量输出单元26将启用指令转换成继电器能够识别的闭合信号,或者将停用指令转换成继电器能够识别的断开信号,从而分别控制多个比例阀21的启用和停用。

44.如图4所示,数字量输出单元26通过急停模块3与多个继电器电连接,急停模块3包括急停按钮31。在使用过程中遇到紧急情况时,按下急停按钮31便能使所有的比例阀21停止工作,所有的液压驱动件58均不再驱动活动部位51继续动作,以保证工作人员的人身安全,进一步降低了安全隐患;故障解除后,将急停按钮31拔起,整个系统恢复正常。具体的,数字量输出单元26与多个继电器的控制线圈271相连接,多个继电器的触点272通过电线与电源单元14连接,急停按钮31设置在该电线上。

45.以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容

可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。