1.本发明涉及一种车辆离合器扭矩计算方法,尤其涉及一种车用磁粉离合器的实际扭 矩计算方法。

背景技术:

2.离合器是汽车传动系统的重要组成部分,其位于发动机和机械变速箱之间的飞轮壳 内,驾驶员通过控制摩擦离合器踏板,使发动机和变速箱暂时分离和逐渐接合,以切断 或传递发动机向变速器输入扭矩。

3.磁粉离合器作为汽车传动部件时,具有转矩传递范围广且与滑差率无关、传动效率 高等优点,有着广泛的应用前景。从联结力来讲,它属于电磁离合器;从转矩特征来讲, 它也属于摩擦离合器。由此可见,准确的计算此类离合器的实际扭矩对其性能的判定尤 为重要。目前,传统电磁离合器的实际扭矩精确测量主要是通过加装扭矩传感器获得, 而磁粉离合器是依靠磁能实现扭矩传递从而实现扭矩测量的,由于现有变速器型腔空间 尺寸限定的磁粉离合器转矩容量低,通常小于70n

·

m,实验过程中还会出现磁粉泄露 的情况;且由于车辆上离合器与变速器之间的空间十分狭小,不适合安装体积较大的扭 矩传感器,再加之发动机和变速器之间安装磁粉离合器的环境恶劣,常规扭矩传感器并 不适用于精确测量磁粉离合器的实际扭矩。

技术实现要素:

4.发明目的:本发明的目的是提供一种不使用转矩传感器即可计算出车用磁粉离合器 实际扭矩的方法。

5.技术方案:本发明的车用磁粉离合器与汽车的变速器相连接,且所述实际扭矩计算 方法中不考虑能量散失,包括如下步骤:

6.(1)在磁粉离合器的输出轴上安装有角加速度传感器;

7.(2)空挡状态下,对所述变速器内部各零件的转动惯量进行叠加和简化;

8.(3)计算变速器总成内部回转件各挡相对于输入轴的当量转动惯量;

9.(4)根据传感器测得变速器输入轴角加速度和步骤(3)计算所得的转动惯量计算 离合器的实际传动扭矩。

10.所述步骤(2)包括如下步骤:

11.(21)根据齿数比例计算变速器各挡的传动比i1、i2、i3、i4、i5、i6、ir;

12.(22)固定第二轴中间轴及倒挡轴,计算所有相对于第一轴轴心运动的回转零件的 转动惯量和if;

13.(23)固定第一轴中间轴及倒挡轴,计算所有相对于第二轴轴心运动的回转零件的 转动惯量和is;

14.(24)固定第一二轴及倒挡轴,计算所有相对于中间轴轴心运动的回转零件的转动 惯量和为ia;

15.(25)固定第一二轴及中间轴,计算所有相对于倒挡轴轴心运动的回转零件的转动 惯量和i

l

;

16.(26)计算空套在各轴上的挡位齿轮及附带零件的转动惯量i1、i2、i3、i4、i5、i6、 ir。

17.以上步骤中所述的回转零件包括支承轴承内圈及滚动体,各转动惯量的数值根据实 际对象形状通过扭摆法计算;

18.上述步骤中所述的附带零件包括齿轮对应的滚针和同步锥,各转动惯量的数值根据 实际对象形状通过扭摆法计算。

19.所述步骤(3)中,变速器一挡的当量转动惯量按下式计算:

[0020][0021]

变速器空挡时的当量转动惯量按下式计算:

[0022][0023]

所述步骤(4)中,离合器的实际传动扭矩按下式计算:

[0024][0025]

式中:ωc为磁粉离合器从动盘转速;ω’c

为变速器输入轴角加速度,i

mn

为变速器相 应挡位当量转动惯量。

[0026]

有益效果:与现有技术相比,本发明具有如下显著优点:计算方法简易精确,不需 安装转矩传感器即可获得磁粉离合器传递的实际扭矩,解决了在集成条件下目前扭矩无 法直接测量的难题,简化了汽车结构,节省了汽车内部的安装空间和工序;利用本方法 所获得的实际扭矩与理论公式下的理论扭矩以及它们的差值相比较,可作为磁粉离合器 转矩性能是否符合标准的主要参数。

附图说明

[0027]

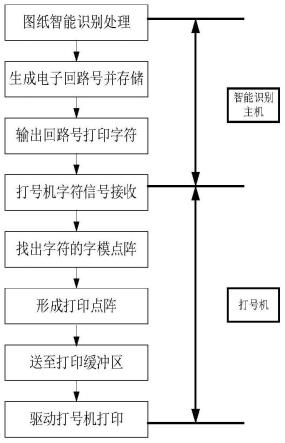

图1为本发明的流程图;

[0028]

图2为实施例中ca1091型载货汽车三轴式六挡变速器的结构示意图。

具体实施方式

[0029]

下面结合附图对本发明的技术方案作进一步说明。

[0030]

本发明所述的磁粉离合器的结构如图1所示,包括:1-输入端(主动轴)、2-磁扼、 3-磁粉、4-主动转子、5-从动转子、6-磁路、7-隔磁环、8-空气间隙、9-激磁线圈、10

‑ꢀ

端盖(外壳)、11-法兰盘、12-输出轴(从动轴)。

[0031]

在本实施例中以ca1091型载货汽车三轴式六挡变速器为例,首先计算一挡、空挡 的当量转动惯量。

[0032]

该变速器具体结构如图2所示,包括:1-第一轴;2-第一轴常啮合齿轮;3-第一轴 齿轮齿圈;4-6挡同步器锁环;5、12、20、23-接合套;6-5挡同步器锁环;7-5挡齿轮 齿圈;8-第二轴5挡齿轮;9-第二轴4挡齿轮;10-4挡齿轮齿圈;11-4挡同步器锁环; 13、27、28、40-花

惯量和i

l

;

[0048]

(26)设空套在各轴上的挡位齿轮及附带零件的转动惯量分别为i1、i2、i3、i4、i5、i6、ir;

[0049]

上述步骤中所述的回转零件包括支承轴承内圈及滚动体,具体数值可根据实际对象 形状按照已有公式分步计算求和,即扭摆法;

[0050]

上述步骤中所述的附带零件包括齿轮对应的滚针和同步锥,具体数值可根据实际对 象形状按照已有公式分步计算求和,即扭摆法;

[0051]

进一步的,利用上述数据,运用理想状态下传递能量总和不变的规则,列式推导 所求各挡当量转动惯量。

[0052]

对所述变速器整体考虑:

[0053]

发动机发出的动力经离合器传到变速器,变速器所获得的动能为:

[0054][0055]

式中e

mn

为各挡所获得的动能,i

mn

为各挡当量转动惯量,ω

mn

为输入轴角速度(n=0, 1,2,3,4,5,6,r)

[0056]

进一步的,求得各零件的转动惯量,然后按不同挡位转换到被同步的零件上,在 相应挡位的条件下对变速器内各回转零件的惯量进行叠加。

[0057]

变速器挡位为一挡时的工作过程如下:

[0058]

通过拨叉使结合套20右移,使之与1挡齿轮齿圈21结合,变速器挂入1挡。动 力从第一轴依次经过齿轮2、28,中间轴30,齿轮33、32,接合齿圈21,接合套20和 花键毂,传给第二轴输出。

[0059]

由第一轴角速度ω

m1

,根据传动比关系可得:

[0060]

一挡齿轮、第二轴及其附带零件角速度为ω1=ω

m1

/i1;

[0061]

中间轴上齿轮及其附带零件角速度为ω

a1

,ω

m1

与ω

a1

的比值与相啮合两齿轮齿数 成反比,倒挡轴上齿轮及附带零件角速度为ω

b1

,ω

b1

与ω

a1

的比值与相啮合两齿轮齿数 成反比,一挡齿轮与第二轴及其附带零件通过接合齿轮连接成一个整体,且绕相同的转 轴回转,故可进行转动惯量叠加为i1 is;

[0062]

其他空套在各轴上的挡位齿轮角速度分别为ω2=ω

m1

/i2,ω3=ω

m1

/i3, ω4=ω

m1

/i4,ω5=ω

m1

/i5,ω6=ω

m1

,ωr=ω

m1

/ir[0063]

一挡时的总动能式如下:

[0064][0065]

一挡时的分部式总动能式如下:

[0066][0067]

结合式(1)和(2)可得式(3):

[0068]

[0069]

式(3)即为该变速器一挡的当量转动惯量表达式,i

m1

即为一挡当量转动惯量。

[0070]

变速器挡位为空挡时的工作过程如下:

[0071]

任何结合套均位于相应齿圈啮合,当第一轴旋转时,通过齿轮2带动中间轴及其 上的齿轮旋转,其从动齿轮8、9、16、17、22、25均空套在第二轴上空转。此时输出 轴静止,角速度为零。

[0072]

由第一轴及其附带零件角速度为ω

m0

,根据传动比关系可得:中间轴上齿轮及其 附带零件角速度为ω

a0

,ω

m0

与ω

a0

的比值与相啮合两齿轮齿数成反比,第二轴及其附带 零件角速度为0;倒挡轴上齿轮及附带零件角速度为ω

b0

,ω

b0

与ω

a0

的比值与相啮合两 齿轮齿数成反比;

[0073]

其他空套在各轴上的挡位齿轮角速度分别为ω1=ω

m0

/i1,ω2=ω

m0

/i2, ω3=ω

m0

/i3,ω4=ω

m0

/i4,ω5=ω

m0

/i5,ω6=ω

m0

,ωr=ω

m0

/ir[0074]

空挡时的总动能式为:

[0075][0076]

空挡时分部式总动能式:

[0077][0078]

结合式(4)(5)可得式(6):

[0079][0080]

式(6)即为该变速器空挡的当量转动惯量表达式,i

m0

即为空挡当量转动惯量。

[0081]

同理可得其他挡位的当量转动惯量。

[0082]

所述计算方法仅适用于三轴式变速器,同理可根据上述步骤得出其他变速器类型的 转动惯量具体数值。

[0083]

进一步的,运用扭矩等于物体转动惯量乘以其角加速度的公式来推算磁粉离合器的 实际传递的扭矩。磁粉离合器实际传递扭矩是以磁粉离合器输出轴为起点,扭矩传入变 速器及后续传动组件。推导公式为:

[0084][0085]

式中:ω

c-磁粉离合器从动盘转速,rad/s;

[0086]

ω’c-变速器输入轴角加速度,rad/s2;

[0087]imn-变速器相应挡位当量转动惯量,各档位对应公式如下所示:

[0088]

空挡:

[0089]

一档:

[0090]

二挡:

[0091]

三挡:

[0092]

四挡:

[0093]

五挡:

[0094]

六档(直接挡):

[0095]

倒挡:

[0096]

本实施例中未详细描述的部分均可用常规技术实现,故不再详述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。