1.本发明涉及流体控制技术领域,具体涉及一种单向阀的制造方法。

背景技术:

2.单向阀主要用于控制流体的正反向流动,其在制冷系统中应用广泛,用来控制系统内制冷剂只能按某一规定方向流动。

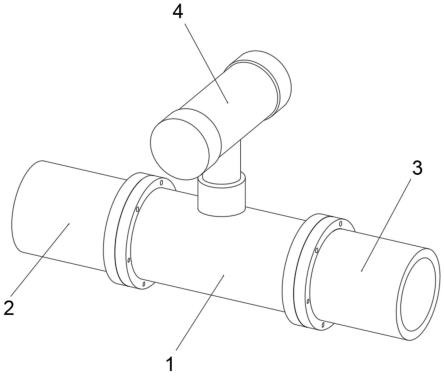

3.如图1所示为背景技术的一种单向阀的结构示意图。图2a所示为图1中阀体作为零件时的结构示意图,图2b所示为图1中挡圈作为零件时的结构示意图,图2c所示为图1中盖体作为零件时的结构示意图。

4.如图1、图2a、图2b、图2c所示,单向阀包括阀体01、盖体02、挡圈03、滑动杆04、阀芯部件05,滑动杆04与挡圈03铆接固定成一个整体,挡圈03的边部被压装于阀体01和盖体02之间,阀体01与盖体02焊接固定,阀芯部件05能够相对于滑动杆04沿阀体01轴向移动以打开或关闭阀口06。阀体01的与挡圈03相配合的端面为圆环形平面,盖体02的与挡圈03配合的端面也为圆环形平面。单向阀成品要求阀体01与盖体02压装后阀体与盖体之间应压紧无间隙,否则将影响阀体01与盖体02端面焊接位置的焊接质量;此外,挡圈03与阀体01及盖体02的压装间隙的大小直接影响阀芯部件05的作动可靠性。因此对于阀体01的内台阶高度l、挡圈03厚度t、以及盖体02的外台阶h的尺寸精度要求均很高。

技术实现要素:

5.本发明的目的在于提供一种单向阀的制造方法,包括如下步骤:

6.制备阀体:制备的所述阀体具有第一定位部,所述第一定位部包括第一台阶面,所述阀体还包括第一端部;

7.制备阀盖:制备的所述阀盖具有第二定位部,所述第二定位部包括第二台阶面,所述阀盖还包括第二端部,所述第二端部包括凸起部,所述凸起部沿所述阀盖的纵向凸出;

8.制备支撑部件:所述支撑部件包括挡件,所述挡件包括固定部,所述固定部包括第一配合面和第二配合面;

9.将所述挡件的所述第一配合面与所述阀体的所述第一定位部配合,使所述凸起部与所述第二配合面相对,将所述阀盖与所述阀体压装,将所述阀体的所述第一端部与所述阀盖的所述第二端部焊接固定。

10.上述方案的单向阀的制造方法,能够改善阀体与阀盖的焊接可靠性。

附图说明

11.图1为本背景技术一种单向阀的结构示意图;

12.图2a为图1中的阀体的结构示意图;

13.图2b为图1中的挡圈的结构示意图;

14.图2c为图1中的阀体的结构示意图;

15.图3为本发明单向阀的实施例一阀体与阀盖焊接前的结构示意图;

16.图4a为图4中阀体的结构示意图;

17.图4b为图4中挡件的结构示意图;

18.图4c为图4中挡件的又一结构示意图;

19.图5为图1中阀盖的结构示意图;

20.图5a为图5阀盖的剖面图;

21.图5b为图5a中i处的局部放大图;

22.图6为本发明单向阀的阀盖的实例二的结构示意图;

23.图6a为图6中i1处的局部放大图。

具体实施方式

24.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。本文的纵向,指附图1、图2c、图3、图5a及图6所示的水平方向,也即当相应零件为圆筒形或具有圆形孔时,指零件的轴向。

25.图3为本发明单向阀的实施例一阀体与阀盖焊接前的结构示意图,需要说明的是,附图仅是一种实施例,不是对制造方法中组装步骤的限制。如图3所示,本实施例的单向阀,阀体1、与阀体1固定连接的阀座2、阀盖3,还包括阀芯部件4、支撑部件5。阀座2连接有第一接管,阀盖3连接有第二接管。阀座2包括阀口21和流体进口22,阀盖3包括流体出口32。阀芯部件4包括圆环形的密封件41及带导向孔421的阀芯体42,密封件41与阀芯体42铆接固定。支撑部件5包括定位杆51、挡件52,定位杆51与挡件52铆接为一体或焊接固定为一体。单向阀的工作方式为:当阀芯部件4与阀口21抵接时,流体进口22与流体出口32不连通,当阀芯部件4与阀口21分离时,流体进口22与流体出口32连通。

26.如图3所示,阀体1、阀座2、阀盖3、定位杆51及挡件52由不锈钢材料制成。如图4a、图5、图5a及图5b所示,阀体1结构与图2a中所示阀体结构相同,呈圆筒状。阀体1包括第一定位部13和第一端部14,本具体实施例中,第一定位部13为形成于阀体1内壁的第一台阶部,第一台阶部包括第一台阶面131及第一台阶壁132,第一台阶面131朝向挡件52。在阀体1的轴向,第一台阶部13的轴向尺寸为l1,即第一台阶面131与第一端部14的端面的距离为l1。如图4b及4c所示,挡件52通过冲压制成,挡件52包括图4中虚线m范围所示的圆环状的基部521,基部521的内侧为接插孔522,定位杆521的一端贯穿接插孔522后与挡件52铆接固定。挡件52还包括自基部521的外边呈放射状延伸的、间隔设置的若干支脚523,本实施例中,支脚523的个数为四个,并在基部521的周向均匀分布。支脚523包括与阀体1及阀盖3抵接的固定部524,具体地,固定部524指一侧与第一台阶面131接触,另一侧与阀盖523接触的部分。此处需要说明的是,挡件52的具体形状不作限制,挡件的52也可以为带接插孔522或不带接插孔522的圆环状,不带接插孔522时,定位杆51可以与挡件52焊接固定。或者,定位杆51与挡件52为同一材料一体形成。此外,前述的带支脚523的挡件中,支撑523的个数也不作限定,其可以是2个或3个等。

27.如图5及图5a、图5b所示,阀盖3包括第二定位部33和第二端部34。第二定位部33为形成于阀盖3的外壁的第二台阶部,第二台阶部包括第二台阶面331和第二台阶壁332,第二台阶面331朝向阀体1,第一台阶壁132位于第二台阶壁332的外部。也即,阀盖3的第二台阶

壁332位于阀体1内。

28.如图4a、4b、4c、5a及图5b所示,阀盖3在作为零件时,第二端部34包括凸起部30,凸起部30沿阀盖3的纵向凸出,凸起部30通过车加工完成,具体可以由数控车床车加工完成。定义凸起部30在阀盖3与阀体1焊接前后的沿阀体1的轴向的尺寸减小量为凸起部30的变形量。挡件52的固定部524包括与第一台阶面131配合的第一配合面5241及与凸起部30配合的第二配合面5242。

29.凸起部30包括根部301和抵接端302,在阀盖3的纵向,抵接端302的横截面的面积小于根部301的横截面的面积,从而使凸起部在阀盖3的纵向呈一头小一头大的形状,使凸起部30易于受力挤压变形。

30.上述结构的单向阀,在制造时包括如下步骤:

31.制备阀体1:用不锈钢材料制备圆筒状的阀体1,在阀体的外壁车加工第一定位部13;

32.制备阀盖3:用不锈钢材料制备阀盖3,在阀盖3的内壁车加工第二定位部33;

33.制备支撑部件5;

34.a1:组装第一组件a,第一组件a包括阀体1及阀座2,将阀体1与阀座2焊接固定,具体地,将阀体1与阀座2通过激光焊焊接固定。

35.a2:将阀芯部件4装入第一组件a内;

36.a3:安装支撑部件5:将支撑部件5的定位杆51部分伸入阀芯体42的导向孔421中;

37.a4:固定阀体1与阀盖3:将挡件52的第一配合面5241与阀体1的第一定位部13的第一台阶面131配合定位,之后,将阀盖3的形成有第二台阶壁332的部分伸入阀体1,使凸起部30的抵接端302与挡件52的第二配合面5242相对,之后,通过工装将阀盖3向阀体1方向压装,使阀盖3压紧挡件52及阀体1,压紧过程中,使凸起部30被挤压变形,直至阀盖3的第二台阶面331与阀体1的第一端部14的端面压紧,之后,将阀体1与阀盖3激光焊接。

38.上述单向阀的制造方法,阀体1与阀盖3压装过程中,使凸起部30变形,通过控制凸起部30的变形量,从而保证挡件52被阀体1及阀盖3夹紧,改善阀体1的第一端部14与阀盖3的第二台阶面331配合,以便将阀体1与阀盖3在第一端部14与第二台阶面331的配合位置进行激光焊接。

39.此外,在阀体1与阀盖3压装后,通过凸起部30的设置,使挡件52被压紧,还能在一定程度上有效限制挡件52相对于阀体1的周向转动,挡件52若相对于阀体1发向周向的转动,将增加定位杆51与阀芯体42发生转动摩擦的风险,不利于阀芯部件5的动作可靠性。

40.再者,在阀体1与阀盖3压装后,通过凸起部30的设置,使挡件52被压紧,还能在一定程度上限制挡件52相对于阀体1发生径向窜动而带动定位杆51相对于阀体1发生径向位移,改善阀芯部件5的动作可靠性,改善阀芯部件5与阀口21配合的可靠性。

41.阀盖3在作为零部件时,其第二端部34除了包括凸起部30外,还包括平面部40,凸起部30为自平面部40向远离第二台阶面331方向凸出的凸环。凸起部30包括靠近挡件52的一端的环形的尖角部31,尖角部31的远离阀体1的一端与平面部40连接,在阀盖3的纵向,凸起部30的纵截面呈三角形。尖角部31尖角的角度θ在55

°‑

65

°

之间,凸起部30的高度h1在0.15mm-0.25mm之间。这样,更便于控制凸起部30的变形量。生产时,可以在凸起部30高度及尖角角度θ最小的状态下进行寿命试验以确认尖角强度的可靠性。

42.凸起部30的装配时靠近挡件52的一端设置为尖角部31,当阀盖3与阀体1压装时,凸起部30易变形。

43.在阀盖3的纵向,凸起部30的横截面的面积小于平面部40的端面的面积,是为了进一步利于压装过程中的挤压变形。

44.凸起部30的结构形状可以进行变更设计,例如其也可以不设置尖角部31,将尖角部31设计为圆弧形,或者,凸起部30在阀体1的轴向的纵截面为矩形等也是可以的。

45.图6所示为阀盖3作为零件时的又一实施例的结构示意图,图6a为图6中i1处的局部放大图。

46.如图所示,阀盖3a包括第二端部34a,第二端部34a包括环形的凹槽部35a,凸起部30a自凹槽部35a的槽底伸出,凸起部30a的远离槽底的一端高出凹槽部35a的开口端面,从而改善凸起部30a的变形量。相比于图5a中所示阀盖,其好处是能够更有效地控制凸起部受挤压后的变形范围,并且,可以将凸起部30a的位于槽底的一端尺寸做的大些,使强度更好。

47.上述方案的单向阀的加工方法,解决了背景技术单向阀对阀体、挡件、盖体三者加工精度均要求高的技术问题,使得零件加工容易,降低了零件制造成本。并且,生产过程中,在挡件各批次厚度尺寸t1不一致时,也能改善阀体1与阀盖3的焊接可靠性及挡件52的固定可靠性。

48.在阀盖3的纵向,第二台阶部的尺寸h1即为第二台阶面331与第二端部34的平面部40的端面之间的距离。

49.本技术的技术方案,相比于背景技术,设置了凸起部,不需要改变其它部件的结构,即能改善阀体1与阀盖3的焊接可靠性及挡件52的固定可靠性。控制尖角部分高度0.2

±

0.05mm,尖角角度60

°±5°

,使尖角部更易受压变形。

50.以上仅是本发明的具体实施例的说明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。