一种基于模态分解成像算法的碳纤维复合材料板分层缺陷空气耦合lamb波超声检测方法

技术领域

1.本发明属于超声检测领域;具体涉及一种基于模态分解成像算法的碳纤维复合材料板分层缺陷空气耦合lamb波超声检测方法。

背景技术:

2.复合材料因其重量轻、强度高、耐高温、抗疲劳性强等优点,在航空航天等领域得到了广泛的应用。碳纤维复合材料作为一种重要的新型材料,以其优异的性能和低廉的成本在民用和军事领域发挥着重要的作用。在碳纤维复合材料的生产和使用过程中,不可避免地会出现各种缺陷和损伤。主要类型为起皱、分层和脱粘,存在安全隐患。因此,对复合材料的结构健康进行检测和监测具有重要的意义和价值。大量研究和应用表明,超声检测方法是复合材料最实用、最有效、应用最广泛的无损检测技术。lamb波在传播路径上可以完全覆盖整个材料的厚度方向,尤其具有衰减小、传播距离长、检测灵敏度高等优点,因此被广泛用于检测板结构,如碳纤维复合材料。一般来说,使用接触式传感器在碳纤维复合材料板中激发lamb波进行检测需要大量的耦合剂,这将在一定程度上影响碳纤维复合材料的性能和检测结果。虽然激光超声不需要耦合剂,但能量过高时容易破坏碳纤维复合材料。由于无耦合剂、非接触、无二次污染等优点,空气耦合超声在碳纤维复合材料板检测中具有独特的优势。目前,应用最广泛的空气耦合超声c扫描检测系统只能在材料的两侧设置探头进行逐点检测,但在复合材料的原位检测中,如飞机蒙皮材料的检测,探头只能设置在材料的同一侧。因此,空气耦合超声激发lamb波的检测方法能够满足实际要求,快速实现碳纤维复合材料板的质量检测。

3.利用lamb波信号表征缺陷一直是lamb波无损检测的研究热点。由于lamb波信号的色散和多模特性,lamb波信号大多是非平稳和非线性信号。研究和分析表明,作为lamb 波信号非线性非平稳时间序列的分析方法,一般应满足完备性、正交性、局部性和适应性,否则会影响lamb波信号特征提取和分析的准确性,直接影响后续缺陷显示的准确性。作为一种适用于分析非平稳过程和表示非线性结构的谱分析方法,基于经验模态分解 (emd)方法的希尔伯特-黄变换(hht)应运而生。hht在空气耦合碳纤维复合材料板检测中lamb波数据的特征提取方面具有独特的优势。为了直观地反映材料或结构的损伤特征,利用二维或三维图像来显示损伤识别结果,并将图像表征方法应用于lamb波无损检测,已经引起了越来越多的研究。

技术实现要素:

4.本发明提供一种基于模态分解成像算法的碳纤维复合材料板分层缺陷空气耦合lamb 波超声检测方法,在实现分层缺陷准确表征的同时,用以解决现有的检测过程中的耦合材料对待测件带来的二次污染问题。

5.本发明通过以下技术方案实现:

6.一种基于模态分解成像算法的碳纤维复合材料板分层缺陷空气耦合lamb波超声检测方法,所述检测方法包括以下步骤:

7.步骤1:连接设备并调试;

8.步骤2:将基于步骤1检测到的信号通过模态分解处理;

9.步骤3:将步骤2通过模态分解处理的检测信号与无缺陷参考信号的瞬时能量进行特征提取和分析;

10.步骤4:基于步骤3以与纤维方向成相同角度的扫描方向上的检测信号与无缺陷参考信号的瞬时能量的互相关系数作为损伤指数来实现对碳纤维复合材料板分层缺陷的表征;

11.步骤5:基于步骤4的损伤指数通过旋转扫描缺陷概率成像方法从旋转扫描的a扫描数据中获得二维图像实现碳纤维复合材料板的定性分析与定量表征。

12.所述检测方法,所述步骤1的设备具体包括激励空气耦合换能器1、接收空气耦合换能器2、碳纤维复合材料板3、旋转平台4、二维运动平台5、信号发生器、电压放大器、上位机、示波器和前置放大器;

13.所述二维运动平台5的直线导轨5-1通过固定连接器1-1分别与激励空气耦合换能器 1和接收空气耦合换能器2相连接,所述激励空气耦合换能器1与接收空气耦合换能器2 分别设置在碳纤维复合材料板3的两边,所述碳纤维复合材料板3设置在旋转平台4上,

14.所述激励空气耦合换能器1依次与电压放大器和信号发生器相连接,所述接收空气耦合换能器2依次与上位机、示波器和前置放大器相连接。

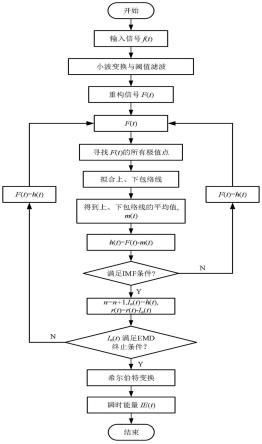

15.所述检测方法,所述模态分解处理具体包括如下步骤:

16.步骤2.1:通过小波变换提取原始信号f(t)的特征,进行阈值滤波重构,得到信号 f(t);

17.步骤2.2:基于步骤1的信号f(t),根据三次样条函数,拟合局部最大点和最小点,分别得到上、下包络线f

max

(t)和f

min

(t);

18.步骤2.3:基于步骤2.2的上包络线f

max

(t)和下包络线f

min

(t),计算其平均值

19.m(t)=[f

max

(t) f

min

(t)]/2;

[0020]

步骤2.4:基于步骤2.3的平均值,通过减法获得h(t)=f(t)-m(t);判断h(t)是否满足本征模态函数的两个条件,若不满足则将h(t)作为原始信号,重复步骤2.2-2.4直到满足条件,若满足则进行步骤2.5;

[0021]

步骤2.5:提取本征模态函数imf,即i1(t)=h(t);同时剩余残差项r(t)=f(t)-i1(t)被视为一个新信号;判断r(t)是否满足单调序列或常值序列的条件,若不满足则将r(t)重复步骤2.3-2.5直至将本征模态函数imf全部提取,以获得i2(t)、i3(t)和其他imf成分,若满足则表明已将本征模态函数imf全部提取,进行步骤2.6;

[0022]

步骤2.6:通过希尔伯特变换获得瞬时能量ie(t)。

[0023]

所述检测方法,所述模态分解的经验模式分解emd是利用时间序列上下包络的平均值来确定原始信号的瞬时平衡位置,进一步提取本征模态函数imf;由于本征模态函数imf分量是一个数据序列,它需要同时满足两个条件:信号最大点的个数与零的个数相等或差为1;由最大值定义的上包络线和由最小值定义的下包络线的局部平均值为零;在获得每个imf分量ij(t)后,通过希尔伯特变换处理imf分量ij(t):

[0024][0025]

式中p是柯西主值;

[0026]

信号的hilbert谱h(ω,t)是通过表示同一时频空间中各imf分量的瞬时振幅与瞬时频率之间的对应关系得到的,它能充分反映信号能量在时频域的分布;获得瞬时能量ie(t),以反映信号在不同时间的能量变化:

[0027][0028]

所述检测方法,所述步骤4对碳纤维复合材料板分层缺陷的表征具体为,假设在360

°

方向上以相等间隔选择n个方向进行检测,则检测区域(x,y)位置处的缺陷概率估计p(x,y) 写成:

[0029][0030][0031]

其中pi(x,y)是第i个旋转扫描方向上空气耦合换能器对的缺陷分布概率估计,ai是第 i个旋转扫描方向上空气耦合换能器对的信号差系数,α确定lamb波能量在扫描路径两侧衰减的速率,r是缺陷分布概率的计算阈值,即扫描路径两侧lamb波能量分布宽度的1/2;

[0032]

如果缺陷分布概率的成像点在lamb波扫描路径的能量范围内,则根据距能量中心线的距离计算缺陷分布概率;相反,缺陷分布的概率为0;

[0033]

是从点(x,y)到第i个旋转扫描路径的垂直距离, (x

ti

,y

ti

)和(x

ri

,y

ri

)分别是第i个旋转扫描路径中发射空气耦合换能器和接收空气耦合换能器的空间坐标;

[0034]

当两个空气耦合换能器的中心线平行于碳纤维复合材料板的纤维方向时,指定为0 度;此时,两个空气耦合换能器的中心线被指定为第一个旋转扫描路径;以两个空气耦合换能器中心线的中点为旋转中心,以固定旋转角度旋转i-1次后的两个空气耦合换能器中心线为第i个旋转扫描路径。

[0035]

所述检测方法,空气耦合换能器激励频率与倾角的确定具体为,lamb波具有对称模态和反对称模态以及频散特性,在相同的激励频率下能激励出多阶对称模态(s0,s1,

…

, si)与反对称模态(a0,a1,

…

,ai);为了空气耦合换能器在待测件中激励出较为纯净的模态,根据导波的频散曲线结合待检测件的厚度可知发射空气耦合换能器的激励频率应小于某一上限值f0;随后,根据空气耦合换能器实际性能确定激励频率f;根据研究分析可知,对称模态的面内位移较大,反对称模态的面外位移较大,故采用反对称模态进行空气耦合超声检测;当频厚积确定之后,反对称模态a0的群速度也可知,继而根据斯涅尔定律的第一临界

折射角结合空气中的传播速度确定空气耦合换能器的倾斜角θ。

[0036]

所述检测方法,所述旋转扫描缺陷概率成像方法具体为,旋转扫描缺陷概率成像方法以检测信号的瞬时能量曲线与其对应的无缺陷信号之间的差值作为损伤指数,以旋转扫描缺陷概率计算作为成像方法;损伤指数用它们的互相关系数表示:

[0037][0038]

其中,a和ρ分别是检测信号的瞬时能量及其相应的无缺陷信号的瞬时能量的损伤指数和互相关系数,x是无缺陷参考信号的瞬时能量,y是检测信号的瞬时能量,c

xy

是x 和y的协方差,σ

x

和σy分别是x和y的标准差。

[0039]

所述检测方法,所述步骤5的定性分析与定量表征具体为,在复合材料板试样的一侧,按照之前确定好的倾斜角θ放置空气耦合换能器,设置激励与接收空气耦合换能器之间的距离为l;采用同侧和俯仰捕捉法,并使用a0模态对复合材料板进行分层缺陷检测;

[0040]

信号发生器用于产生空气耦合换能器所需的中心频率为f、汉宁窗调制、脉冲数为5 的正弦脉冲串激励信号;

[0041]

电压放大器用于将信号发生器产生的激励信号进行电压提高,以确保空气耦合换能器激发足够的声能;

[0042]

二维运动平台用于调整发射空气耦合换能器和接收空气耦合换能器之间的水平距离以及与碳纤维复合材料板之间的高度距离;

[0043]

旋转平台用于实现碳纤维复合材料板的360

°

旋转扫描;

[0044]

前置放大器用于放大接收空气耦合换能器的回波信号;

[0045]

示波器用于显示lamb波信号和保存数据;

[0046]

上位机用于显示成像定性分析与定量表征结果。

[0047]

一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现上述所述的方法步骤。

[0048]

本发明的有益效果是:

[0049]

本发明采用空气耦合超声lamb波检测,在检测过程中以空气作为传输媒质代替了传统超声无损检测中的耦合剂,因而可以从根本上避免耦合材料对待测件带来的二次污染问题,使得在检测过程中具有完全无接触、无侵入和无损害的优势,也可大大延长空气耦合超声换能器的使用寿命,使得空气耦合超声lamb波检测实现在线快速检测,适用于不可使用耦合剂进行接触检测的复合材料板的缺陷超声检测。

[0050]

本发明提出的基于模态分解成像算法的空气耦合lamb波超声检测方法,可以有效地实现碳纤维复合材料板的分层缺陷检测。

[0051]

本发明采用360

°

旋转扫描来获取检测区域的全方位信息。

[0052]

与传统的基于振幅差的时域分析方法相比,本发明提出了模态分解成像算法对非线性非平稳泄漏lamb波信号进行分析,得到瞬时能量对lamb波信号进行更准确的特征提取与分析,并以同一方向上的互相关系数作为损伤指数来实现对碳纤维复合材料板分层缺陷更准确的表征。

[0053]

本发明适用于在通过快速扫描获得缺陷的大致中心位置后,实现缺陷原位测试和航空航天复合材料板大面积快速扫描的准确表征。

附图说明

[0054]

附图1是本发明的模态分解处理流程图。

[0055]

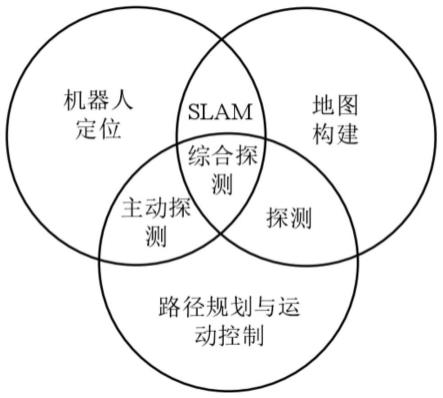

附图2是本发明的旋转扫描缺陷概率成像方法示意图。

[0056]

附图3是本发明的lamb波频散特性曲线图。

[0057]

附图4是本发明的结构示意图。

[0058]

附图5是本发明的角度与互相关系数的关系曲线图。

[0059]

附图6是本发明的含人工圆形分层缺陷的碳纤维复合材料板成像结果,其中图6-(a) 缺陷概率成像算法的成像结果,图6-(b)模态分解成像算法的成像结果。

具体实施方式

[0060]

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0061]

一种基于模态分解成像算法的碳纤维复合材料板分层缺陷空气耦合lamb波超声检测方法,所述检测方法包括以下步骤:

[0062]

步骤1:连接设备并调试;

[0063]

步骤2:将基于步骤1检测到的信号通过模态分解处理;

[0064]

步骤3:将步骤2通过模态分解处理的检测信号与无缺陷参考信号的瞬时能量进行特征提取和分析;

[0065]

步骤4:基于步骤3以与纤维方向成相同角度的扫描方向上的检测信号与无缺陷参考信号的瞬时能量的互相关系数作为损伤指数来实现对碳纤维复合材料板分层缺陷的表征;

[0066]

步骤5:基于步骤4的损伤指数通过旋转扫描缺陷概率成像方法从旋转扫描的a扫描数据中获得二维图像实现碳纤维复合材料板的定性分析与定量表征。

[0067]

所述检测方法,所述步骤1的设备具体包括激励空气耦合换能器1、接收空气耦合换能器2、碳纤维复合材料板3、旋转平台4、二维运动平台5、信号发生器、电压放大器、上位机、示波器和前置放大器;

[0068]

所述二维运动平台5的直线导轨5-1通过固定连接器1-1分别与激励空气耦合换能器 1和接收空气耦合换能器2相连接,所述激励空气耦合换能器1与接收空气耦合换能器2 分别设置在碳纤维复合材料板3的两边,所述碳纤维复合材料板3设置在旋转平台4上,

[0069]

所述激励空气耦合换能器1依次与电压放大器和信号发生器相连接,所述接收空气耦合换能器2依次与上位机、示波器和前置放大器相连接。

[0070]

所述检测方法,所述模态分解处理具体包括如下步骤:

[0071]

步骤2.1:通过小波变换提取原始信号f(t)的特征,进行阈值滤波重构,得到信号 f(t);

[0072]

步骤2.2:基于步骤1的信号f(t),根据三次样条函数,拟合局部最大点和最小点,分别得到上、下包络线f

max

(t)和f

min

(t);

[0073]

步骤2.3:基于步骤2.2的上包络线f

max

(t)和下包络线f

min

(t),计算其平均值 m(t)

=[f

max

(t) f

min

(t)]/2;

[0074]

步骤2.4:基于步骤2.3的平均值,通过减法获得h(t)=f(t)-m(t);判断h(t)是否满足本征模态函数的两个条件,若不满足则将h(t)作为原始信号,重复步骤2.2-2.4直到满足条件,若满足则进行步骤2.5;

[0075]

步骤2.5:提取本征模态函数imf,即i1(t)=h(t);同时剩余残差项r(t)=f(t)-i1(t)被视为一个新信号;判断r(t)是否满足单调序列或常值序列的条件,若不满足则将r(t)重复步骤2.3-2.5直至将本征模态函数imf全部提取,以获得i2(t)、i3(t)和其他imf成分,若满足则表明已将本征模态函数imf全部提取,进行步骤2.6;

[0076]

步骤2.6:通过希尔伯特变换获得瞬时能量ie(t)。

[0077]

所述检测方法,模态分解处理过程可分为三个内容,小波阈值去噪、经验模式分解 emd和希尔伯特变换;小波阈值去噪的基本思想是在对信号进行小波变换后选择合适的阈值,从而达到去噪的目的;所述模态分解的经验模式分解emd是利用时间序列上下包络的平均值来确定原始信号的瞬时平衡位置,进一步提取本征模态函数imf;由于本征模态函数imf分量是一个数据序列,它需要同时满足两个条件:信号最大点的个数与零的个数相等或差为1;由最大值定义的上包络线和由最小值定义的下包络线的局部平均值为零;在获得每个imf分量ij(t)后,通过希尔伯特变换处理imf分量ij(t):

[0078][0079]

式中p是柯西主值;

[0080]

信号的hilbert谱h(ω,t)是通过表示同一时频空间中各imf分量的瞬时振幅与瞬时频率之间的对应关系得到的,它能充分反映信号能量在时频域的分布;获得瞬时能量ie(t),以反映信号在不同时间的能量变化:

[0081][0082]

所述检测方法,所述步骤4对碳纤维复合材料板分层缺陷的表征具体为,由于空气耦合换能器具有一定的尺寸,产生的lamb波具有一定的扩散角和方向性,激励和接收传感器之间的传播路径上的能量分布具有一定的宽度,旋转扫描的每条路径之间会有能量叠加;在一定范围内,结合声波传播的几何衰减特性,将扫描路径上每个位置的声波视为一个独立的声源,量化检测区域内所有网格单元相对于不同扫描路径的缺陷概率;如果超过某个范围,能量将被忽略为0;检测区域中网格单元的缺陷概率是网格单元相对于所有旋转扫描路径的缺陷概率之和;参照图2具体说明旋转扫描缺陷概率成像方法;

[0083]

假设在360

°

方向上以相等间隔选择n个方向进行检测,则检测区域(x,y)位置处的缺陷概率估计p(x,y)写成:

[0084]

[0085][0086]

其中pi(x,y)是第i个旋转扫描方向上空气耦合换能器对的缺陷分布概率估计,ai是第 i个旋转扫描方向上空气耦合换能器对的信号差系数,α确定lamb波能量在扫描路径两侧衰减的速率,r是缺陷分布概率的计算阈值,即扫描路径两侧lamb波能量分布宽度的1/2;

[0087]

如果缺陷分布概率的成像点在lamb波扫描路径的能量范围内,则根据距能量中心线的距离计算缺陷分布概率;相反,缺陷分布的概率为0;

[0088]

是从点(x,y)到第i个旋转扫描路径的垂直距离, (x

ti

,y

ti

)和(x

ri

,y

ri

)分别是第i个旋转扫描路径中发射空气耦合换能器和接收空气耦合换能器的空间坐标;

[0089]

当两个空气耦合换能器的中心线平行于碳纤维复合材料板的纤维方向时,指定为0 度;此时,两个空气耦合换能器的中心线被指定为第一个旋转扫描路径;以两个空气耦合换能器中心线的中点为旋转中心,以固定旋转角度旋转i-1次后的两个空气耦合换能器中心线为第i个旋转扫描路径。

[0090]

所述检测方法,空气耦合换能器激励频率与倾角的确定具体为,结合附图3具体说明; lamb波具有对称模态和反对称模态以及频散特性,在相同的激励频率下能激励出多阶对称模态(s0,s1,

…

,si)与反对称模态(a0,a1,

…

,ai);为了空气耦合换能器在待测件中激励出较为纯净的模态,根据导波的频散曲线结合待检测件的厚度可知发射空气耦合换能器的激励频率应小于某一上限值f0;随后,根据空气耦合换能器实际性能确定激励频率f;根据研究分析可知,对称模态的面内位移较大,反对称模态的面外位移较大,故采用反对称模态进行空气耦合超声检测;当频厚积(频率

×

待测件厚度)确定之后,反对称模态a0的群速度也可知,继而根据斯涅尔定律的第一临界折射角结合空气中的传播速度确定空气耦合换能器的倾斜角θ。

[0091]

所述检测方法,所述旋转扫描缺陷概率成像方法具体为,旋转扫描缺陷概率成像方法以检测信号的瞬时能量曲线与其对应的无缺陷信号之间的差值作为损伤指数,以旋转扫描缺陷概率计算作为成像方法;损伤指数用它们的互相关系数表示:

[0092][0093]

其中,a和ρ分别是检测信号的瞬时能量及其相应的无缺陷信号的瞬时能量的损伤指数和互相关系数,x是无缺陷参考信号的瞬时能量,y是检测信号的瞬时能量,c

xy

是x 和y的协方差,σ

x

和σy分别是x和y的标准差。

[0094]

所述检测方法,所述步骤5的定性分析与定量表征具体为,结合附图4具体说明碳纤维复合材料板分层缺陷定性分析与定量表征。在复合材料板试样的一侧,按照之前确定好的倾斜角θ放置空气耦合换能器,设置激励与接收空气耦合换能器之间的距离为l;采用

同侧和俯仰捕捉法,并使用a0模态对复合材料板进行分层缺陷检测;

[0095]

信号发生器用于产生空气耦合换能器所需的中心频率为f、汉宁窗调制、脉冲数为5 的正弦脉冲串激励信号。

[0096]

电压放大器用于将信号发生器产生的激励信号进行电压提高,以确保空气耦合换能器激发足够的声能。

[0097]

二维运动平台用于调整发射空气耦合换能器和接收空气耦合换能器之间的水平距离以及与碳纤维复合材料板之间的高度距离。

[0098]

旋转平台用于实现碳纤维复合材料板的360

°

旋转扫描。

[0099]

由于lamb波信号在空气中衰减较大,前置放大器用于放大接收空气耦合换能器的回波信号;

[0100]

示波器用于显示lamb波信号和保存数据;

[0101]

上位机用于显示成像定性分析与定量表征结果。

[0102]

对无缺陷碳纤维复合材料板和有缺陷碳纤维复合材料板在360

°

方向上以相等间隔选择n个方向进行检测,分别获得n个a扫数据;n个a扫数据分别通过模态分解处理获得n个无缺陷参考信号的瞬时能量和n个检测信号的瞬时能量,并得到n个对应的互相关系数作为损伤指数结合旋转扫描缺陷概率成像算法对待测区域网格进行赋值从而实现成像与定性分析;缺陷的定量表征通过6db方法实现,选择实验结果最大值的一半作为阈值。如果像素值大于阈值,则该像素被视为缺陷的一部分,否则将被丢弃。以此类推,可以得到缺陷大小实现缺陷定量表征。

[0103]

一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现上述所述的方法步骤。

[0104]

本发明使用的试样为t300/qy8911碳纤维复合板,其参数见下表。碳纤维复合板共 40层,顺序为[0/45/90/-45]2s,每层厚度为0.125mm,整板厚度为5mm。在碳纤维复合材料板铺设预浸料的过程中,在第20层和第21层之间预铺一层厚度为0.05mm的聚乙烯薄膜,以模拟分层缺陷。待测碳纤维复合板长300mm,宽300mm。样品包括两类:无缺陷和直径为30mm的圆形分层缺陷。

[0105]

碳纤维复合材料板材料参数

[0106][0107]

根据频散曲线确定空气耦合换能器的中心频率为f=200khz,倾斜角θ=15

°

。信号发生器产生200khz,汉宁窗调制、脉冲数为5的正弦脉冲串激励信号,并经过电压放大器放大至400v峰峰值。两个空气耦合换能器之间的水平距离设置为200mm。旋转平台以5

°

的增量从0

°

旋转至360

°

,并在每个角度收集lamb波信号。将每个角度经过无缺陷碳纤维复合材料板接收的lamb波信号作为参考信号,得到在相应角度经过有人工分层缺陷的碳纤维复合材料板的lamb波与之的互相关系数。由时域振幅和瞬时能量分别获得的角度与互相关系数之间的关系图可以看出,由瞬时能量获得的角度和互相关系数之间的关系具有更小的波动,

并且在定性上更符合实际缺陷特征。

[0108]

以实验结果中缺陷概率评估最大值pmax为基准,对所有缺陷概率评估结果p进行归一化处理。分别采用现有缺陷概率成像算法和本发明提出的模态分解成像算法对碳纤维复合材料板进行缺陷成像定性分析以及根据6db方法对缺陷进行定量表征。实验结果表明,本发明提出的使用瞬时能量的模态分解成像算法的定性表征结果比现有使用时域振幅的缺陷概率成像算法更符合缺陷的实际形状。对于直径30mm,面积尺寸为225πmm2的圆形分层缺陷,缺陷概率成像算法的尺寸误差为53.6mm2、本发明提出的模态分解成像算法的尺寸误差为19.4mm2,表征更精确。

[0109]

实现航空航天碳纤维复合材料板的原位测试和大面积快速扫描需要两个步骤。第一步是快速扫描大面积区域,以获得缺陷的大致中心位置。第二步,将检测器件置于缺陷中心,结合成像方法实现分层缺陷的准确表征。本发明提出的模态分解成像算法用于实现航空复合材料板的原位测试和大面积快速扫描的第二步。传统的检测大多采用x、y方向的分步扫描方式。本发明采用360

°

旋转扫描来获取检测区域的全方位信息。与传统的基于振幅差的时域分析方法相比,本发明提出了模态分解成像算法对非线性非平稳泄漏lamb波信号进行分析,得到瞬时能量对lamb波信号进行更准确的特征提取与分析,并以同一方向上的互相关系数作为损伤指数来实现对碳纤维复合材料板分层缺陷更准确的表征。然后,通过旋转扫描缺陷概率成像方法的模态分解成像算法从旋转扫描的a扫数据得到二维图像实现碳纤维复合材料板的定性分析与定量表征。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。