一种mems麦克风结构及其制备方法

技术领域

1.本发明属于麦克风设备技术领域,具体涉及一种mems麦克风结构及其制备方法。

背景技术:

2.智能手机和智能音箱中使用的都是用mems(microelectro mechanical systems,微机电系统)技术制造的麦克风。这种麦克风具有体积小、功耗低、性能优异、一致性好、便于装配等优点。mems电容式麦克风结构中的振膜和背板都需要用金属形成引出电极,以此和asic芯片形成电性连接,为mems麦克风芯片提供电压偏置,同时将电信号输入给asic芯片进行放大和声电转换处理。

3.现有技术中,如图1所示,为一种mems麦克风的结构示意图,在其制造过程中,引出电极金属一般采用pvd(物理气相淀积)方法形成,与电极接触的背板凹槽上会有台阶,因此金属在台阶侧壁以及底部角落处会存在覆盖性差的情况,严重情况下甚至会出现金属层断裂(如图2所示),造成器件失效和良率损失。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种mems麦克风结构及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

5.本发明实施例的第一方面提供一种mems麦克风结构,包括:麦克风本体;

6.所述麦克风本体上设有第一电极通孔、第一电极安装槽、第二电极通孔和第二电极安装槽;

7.所述第一电极通孔、所述第一电极安装槽和所述第二电极安装槽的侧壁上均覆盖有二氧化硅连接层;所述二氧化硅连接层表面平滑且为背向所述侧壁凸起的弧面;

8.所述第一电极通孔,与所述麦克风本体的振膜连通;

9.所述振膜的金属电极从所述第一电极通孔引出至所述第一电极安装槽中;所述第一电极通孔和所述第一电极安装槽中的所述振膜的金属电极与所述二氧化硅连接层接触;

10.所述第二电极通孔,与所述麦克风本体的背极连通;

11.所述背极的金属电极从所述第二电极通孔引出至所述第二电极安装槽中;所述第二电极安装槽中的所述背极的金属电极与所述二氧化硅连接层接触。

12.在本发明的一个实施例中,所述麦克风本体,包括:硅基板、背板、多个声孔、背极、所述振膜、所述第一电极通孔、所述第一电极安装槽、所述第二电极通孔、所述第二电极安装槽、所述二氧化硅连接层、所述振膜的金属电极和所述背极的金属电极;

13.所述硅基板上开设有贯穿硅基板上表面和下表面的空腔;

14.所述振膜设置在所述硅基板上且部分振膜与所述空腔相对;

15.所述振膜上设置有沿振膜周向延伸狭缝,所述狭缝贯通所述振膜的上表面和下表面;

16.所述振膜与所述硅基板之间设置有用于支撑振膜的支架,所述支架位于所述狭缝

和所述空腔之间;

17.所述振膜上还设置有多个第一阻挡块和多个释放孔,所述第一阻挡块位于所述支架和所述空腔之间;所述释放孔位于所述支架和所述第一阻挡块之间;

18.所述振膜背向所述空腔的一侧和所述硅基板上设置有所述背板;与所述空腔相对的背板与所述振膜之间形成间隔气隙;

19.所述背板朝向所述空腔的表面设置有所述背极和多个第二阻挡块,所述第二阻挡块由所述背板朝向背向所述背板的方向延伸至贯穿所述背极;

20.所述背板与所述振膜相对的位置处开设有多个所述声孔;所述声孔贯穿所述背极;一个所述声孔位于相邻的两个所述第二阻挡块之间;

21.所述背板上开设有所述第一电极通孔、所述第一电极安装槽、所述第二电极通孔和所述第二电极安装槽;

22.所述第一电极通孔和所述第一电极安装槽位于所述空腔的一侧,所述第二电极通孔和所述第二电极安装槽位于所述空腔的另一侧。

23.本发明实施例的第二方面提供一种mems麦克风结构的制备方法,应用于制备本发明实施例第一方面所述的mems麦克风结构,包括以下步骤:

24.在麦克风本体的背板上形成一层二氧化硅层,采用无光罩刻蚀所述二氧化硅层以形成光滑的二氧化硅连接层;

25.刻蚀所述第一背板孔使所述第一背板孔与所述麦克风本体的振膜连通,形成第一电极通孔,刻蚀所述背板形成与所述麦克风本体的背极连通的第二电极通孔;

26.在所述第一电极通孔、所述第一电极安装槽、所述第二电极通孔和所述第二电极安装槽中沉积金属层,以形成所述振膜的金属电极和所述背极的金属电极。

27.在本发明的一个实施例中,所述在麦克风本体的背板上形成一层二氧化硅层之前,还包括:

28.步骤一、在硅衬底上形成材料为sio2的第一牺牲层;

29.步骤二、在所述第一牺牲层上刻蚀形成多个第一凹槽和多个第二凹槽,所述第一凹槽深度小于所述第一牺牲层厚度,所述第二凹槽贯穿所述第一牺牲层到硅衬底上表面;

30.步骤三、在所述第一牺牲层上形成多晶硅构成的振膜,振膜材料填充所述第一凹槽和所述第二凹槽,振膜材料在所述第一凹槽部位形成防止所述振膜在发生形变时与所述硅衬底上表面粘附的第一阻挡块,振膜材料在所述第二凹槽内形成包裹覆盖所述第一牺牲层用于后续形成振膜的支架的部分;

31.步骤四、在所述振膜上刻蚀出多个用于形成狭缝和释放孔的凹槽;

32.步骤五、形成覆盖所述振膜的材料为sio2的第二牺牲层,在所述第二牺牲层刻蚀出用于背板材料形成第二阻挡块的凹槽,在所述第二牺牲层覆盖振膜靠近外周的区域以及外周的区域刻蚀出用于形成第一背板孔的通孔、第一电极安装槽和第二电极安装槽的凹槽;

33.步骤六、在所述步骤五制备的产品的表面形成材料为多晶硅的背极材料层;

34.步骤七、将所述第二牺牲层的凹槽中的所述背极材料层刻蚀去除,并在背极材料层上刻蚀出多个形成声孔的凹槽和第二阻挡块的凹槽;

35.步骤八、在步骤七制备的产品的表面覆盖形成材料为si3n4的背板材料层,并形成

第一背板孔、第一电极安装槽和第二电极安装槽;

36.所述在麦克风本体的背板上形成一层二氧化硅层之后,还包括:

37.步骤十二、进行晶背减薄形成硅基板,然后进行drie刻蚀出贯穿硅基板上表面和下表面的空腔;

38.步骤十三、进行牺牲层释放,制备得到如权利要求2所述的mems麦克风结构。

39.本发明的有益效果:

40.本发明的麦克风结构及其制备方法通过在第一电极通孔、第一电极安装槽和第二电极安装槽的侧壁上均覆盖有表面平滑的二氧化硅连接层,金属电极与二氧化硅连接层的接触面较为平滑,金属电极覆盖性较佳,避免金属电极连接发生断裂造成的器件失效,提升了器件制造良率。

41.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

42.图1为背景技术提供的一种mems麦克风结构的结构示意图:

43.图2为图1中电极处的结构示意图:

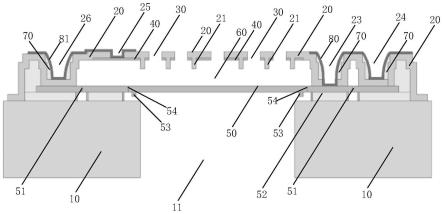

44.图3为本发明实施例提供的一种mems麦克风结构的结构示意图;

45.图4为本发明实施例提供的第一电极通孔和第一电极安装槽的结构示意图;

46.图5a-图5p为本发明实施例提供的一种mems麦克风结构的制备过程示意图;

47.图6为本发明实施例提供的一种第一支撑结构和第二支撑结构的结构示意图;

48.图7为本发明实施例提供的另一种第一支撑结构和第二支撑结构的结构示意图;

49.图8为本发明实施例提供的又一种第一支撑结构和第二支撑结构的结构示意图。

50.附图标记说明:

51.10-硅基板;11-空腔;20-背板;21-第二阻挡块;23-第一电极通孔;24-第一电极安装槽;25-第二电极通孔;26-第二电极安装槽;30-声孔;40-背极;50-振膜;51-狭缝;52-支架;53-第一阻挡块;54-释放孔;55-第一支撑结构;56-第二支撑结构;60-间隔气隙;70-二氧化硅连接层;80-振膜的金属电极;81-背极的金属电极;90-硅衬底;91-第一牺牲层;92-第一凹槽;93-第二凹槽;94-第二牺牲层;95-第一背板孔;96-背极材料层;97-背板材料层;98-二氧化硅层。

具体实施方式

52.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

53.实施例一

54.请参见图3和图4,本发明实施例的第一方面提供一种mems麦克风结构,包括:麦克风本体。

55.麦克风本体上设有第一电极通孔23、第一电极安装槽24、第二电极通孔25和第二电极安装槽26。第一电极通孔23、第一电极安装槽24和第二电极安装槽26的侧壁上均覆盖有二氧化硅连接层70。二氧化硅连接层70表面平滑且为背向侧壁凸起的弧面。

56.第一电极通孔23与麦克风本体的振膜50连通,振膜50的金属电极80从第一电极通

孔23引出至第一电极安装槽24中。第一电极安装槽24为沿振膜50周向延伸的凹槽,第一电极通孔23和第一电极安装槽24中的振膜50的金属电极80与二氧化硅连接层70接触。

57.第二电极通孔25与麦克风本体的背极40连通;背极40的金属电极81从第二电极通孔25引出至第二电极安装槽26中;第二电极安装槽26为沿振膜50周向延伸的凹槽,第二电极安装槽26中的背极40的金属电极81与二氧化硅连接层70接触。

58.本实施例中,通过在第一电极通孔23、第一电极安装槽24和第二电极安装槽26的侧壁上均覆盖有表面平滑的二氧化硅连接层70,金属电极与二氧化硅连接层70的接触面较为平滑,金属电极覆盖性较佳,避免金属电极连接发生断裂造成的器件失效,提升了器件制造良率。

59.需要说明的是,相关技术中,第一电极通孔23、第一电极安装槽24和第二电极安装槽26均在背板20上,且侧壁上通常具有多级台阶结构,振膜50的金属电极80从第一电极通孔23引出至第一电极安装槽24中,再引出连接至电极焊盘上,背极40的金属电极81从第二电极通孔25引出至第二电极安装槽26中,再引出连接至电极焊盘上,引出电极金属一般采用pvd(物理气相淀积)方法形成,则这些台阶在引出路径上,因此金属在台阶侧壁以及底部角落处会存在覆盖性差的情况。而本发明通过在二氧化硅连接层70上沉积电极金属,二氧化硅连接层70使得原有的台阶结构的侧壁变得相对平缓,金属电极在引出路径上与平滑的二氧化硅连接层70接触,从而使金属电极的覆盖性较佳。

60.具体地,如图3和图4所示,本实施例的麦克风本体,还包括:硅基板10、背板20、多个声孔30、背极40。硅基板10上开设有贯穿硅基板10上表面和下表面的空腔11。振膜50设置在硅基板10上且部分振膜50与空腔11相对。振膜50上设置有沿振膜50周向延伸狭缝51,狭缝51贯通振膜50的上表面和下表面。狭缝51所包围内的振膜50用于接受振动进而进行膜振动,且接偏置电压,剩余外围的振膜50作为支撑背板20的一部分。

61.振膜50与硅基板10之间设置有用于支撑振膜50的支架52,支架52位于狭缝51和空腔11之间。支架52将振膜50固定支撑在硅基板10上,支架52的框架为振膜50材料,框架内填充有牺牲材料,整体形成支架52结构。

62.振膜50上还设置有多个第一阻挡块53和多个释放孔54,第一阻挡块53位于支架52和空腔11之间;第一阻挡块53用于防止振膜50在发生较大形变时与硅基板10上表面粘附。释放孔54位于支架52和第一阻挡块53之间。释放孔54用于声波作用时平衡气压,也即是泄气的作用,同时,在制备麦克风结构时进行牺牲层释放,也即是对牺牲层进行湿法腐蚀的时候,在腐蚀液腐蚀掉第一牺牲层91后可以经由释放孔54继续腐蚀第二牺牲层94,以使振膜50和背极40之间形成间隔气隙60。

63.振膜50背向空腔11的一侧和硅基板10上设置有背板20;与空腔11相对的背板20与振膜50之间形成间隔气隙60;其余背板20部分可以位于硅基板10和振膜50上。

64.背板20朝向空腔11的表面设置有背极40和多个第二阻挡块21,第二阻挡块21由背板20朝向背向背板20的方向延伸至贯穿背极40。第二阻挡块21用于防止振膜50与背极40粘附。

65.背板20与振膜50相对的位置处开设有多个声孔30;声孔30贯穿背极40,一个声孔30位于相邻的两个第二阻挡块21之间。声孔30与间隔气隙60和外部空间连通。

66.背板20上开设有第一电极通孔23、第一电极安装槽24、第二电极通孔25和第二电

极安装槽26。第一电极通孔23、第一电极安装槽24和第二电极安装槽26的侧壁上均覆盖有二氧化硅连接层70;二氧化硅连接层70表面平滑且为背向侧壁凸起的弧面。

67.第一电极通孔23与振膜50连通。振膜50的金属电极80从第一电极通孔23引出至第一电极安装槽24中;第一电极通孔23和第一电极安装槽24中的振膜50的金属电极80与二氧化硅连接层70接触。

68.第二电极通孔25与背极40连通。背极40的金属电极81从第二电极通孔25引出至第二电极安装槽26中;第二电极安装槽26中的背极40的金属电极81与二氧化硅连接层70接触。第一电极通孔23和第一电极安装槽24位于空腔11的一侧,第二电极通孔25和第二电极安装槽26位于空腔11的另一侧。

69.实施例二

70.本发明实施例的第二方面提供一种mems麦克风结构的制备方法,其特征在于,应用于制备实施例一中的mems麦克风结构,包括以下步骤:

71.步骤一、在硅衬底90上形成材料为sio2的第一牺牲层91,如图5a所示。

72.步骤二、在第一牺牲层91上刻蚀形成多个第一凹槽92和多个第二凹槽93,第一凹槽92深度小于第一牺牲层91厚度,第二凹槽93贯穿第一牺牲层91到硅衬底90上表面,如图5b和图5c所示。

73.步骤三、在第一牺牲层91上形成多晶硅构成的振膜50,振膜50材料填充第一凹槽92和第二凹槽93,振膜50材料在第一凹槽92内形成防止振膜50在发生形变时与硅衬底90上表面粘附的第一阻挡块53,振膜50材料在第二凹槽93内形成包裹覆盖第一牺牲层91用于后续形成振膜50的支架52的部分,如图5d所示。

74.步骤四、在振膜50上刻蚀出狭缝51和多个释放孔54,如图5e所示。

75.步骤五、形成覆盖振膜50的材料为sio2的第二牺牲层94,在第二牺牲层94刻蚀出用于背板20材料形成第二阻挡块21的凹槽,在第二牺牲层94覆盖振膜50靠近外周的区域以及外周的区域刻蚀出用于形成第一背板孔95的通孔、第一电极安装槽24和第二电极安装槽26的凹槽,如图5f、图5g和图5h所示。

76.步骤六、在步骤五制备的产品的表面形成材料为多晶硅的背极40材料层,如图5i所示。

77.步骤七、将第二牺牲层94的凹槽中的背极材料层96刻蚀去除,并在背极材料层96上刻蚀出多个形成声孔30的凹槽和第二阻挡块21的凹槽,如图5j所示。

78.步骤八、在步骤七制备的产品的表面覆盖形成材料为si3n4的背板材料层97,并形成第一背板孔95、第一电极安装槽24和第二电极安装槽26,如图5k所示。

79.步骤九、在背板20上形成一层二氧化硅层98,采用无光罩刻蚀二氧化硅层98以形成光滑的二氧化硅连接层70,如图5l和图5m所示。对二氧化硅层的刻蚀采用无光罩刻蚀,由于刻蚀本身的特性,位于平整结构表面的二氧化硅层98会被完全刻蚀掉,而侧壁的二氧化硅层98不容易被刻蚀,所以形成光滑的二氧化硅连接层70。

80.步骤十、刻蚀第一背板孔95使第一背板孔95与振膜50连通,形成第一电极通孔23,刻蚀背板20形成与背极40连通的第二电极通孔25,在背板材料层97与背极40上的声孔30的凹槽对应的位置上刻蚀出声孔30,如图5n所示。刻蚀第一背板孔95的底部的背板20时,沿二氧化硅连接层70的弧面平滑地刻蚀背板20部分,以使二氧化硅连接层70和背板20形成平滑

地衔接。

81.步骤十一、在第一电极通孔23、第一电极安装槽24、第二电极通孔25和第二电极安装槽26中沉积金属层,以形成振膜50的金属电极80和背极40的金属电极81,如图5o所示。

82.步骤十二、进行晶背减薄形成硅基板10,然后进行drie刻蚀出贯穿硅基板10上表面和下表面的空腔11,如图5p所示。

83.步骤十三、进行牺牲层释放,制备得到实施例一中的mems麦克风结构,如图3所示。

84.其中,部分振膜50与空腔11相对,狭缝51沿振膜50周向延伸,狭缝51上方与间隔气隙60连通,狭缝51下方为硅基板10和振膜50构成的小腔室,支架52位于狭缝51和空腔11之间,第一阻挡块53位于支架52和空腔11之间;释放孔54位于支架52和第一阻挡块53之间。与空腔11相对的背板20与振膜50之间形成间隔气隙60;第二阻挡块21由背板20朝向背向背板20的方向延伸至贯穿背极40。声孔30贯穿背极40;一个声孔30位于相邻的两个第二阻挡块21之间。振膜50的金属电极80从第一电极通孔23引出至第一电极安装槽24中;第一电极通孔23和第一电极安装槽24中的振膜50的金属电极80与二氧化硅连接层70接触。背极40的金属电极81从第二电极通孔25引出至第二电极安装槽26中;第二电极安装槽26中的背极40的金属电极81与二氧化硅连接层70接触。第一电极通孔23和第一电极安装槽24位于空腔11的一侧,第二电极通孔25和第二电极安装槽26位于空腔11的另一侧。

85.在一个实施例中,硅基板10上表面支撑振膜50的第一支撑结构55与背板20架设在振膜50外周的部分形成的第二支撑结构56,这两部分的俯视图可以如图6、图7和图8所示。

86.所示,支架52俯视图形状跟随振膜50和背板20形状变化,振膜50和背板20为同心图形,形状不限,在不脱离本发明宗旨的范围内可进行各种设计变更。

87.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

88.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

89.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

90.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示

第一特征水平高度小于第二特征。

91.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

92.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。