1.本描述总体上涉及用于在气流方向上包括肋的经修改的进气流道的方法和系统。

背景技术:

2.在内燃发动机中,空气经由进气节气门引入进气歧管中。进气歧管通常可由气室和进气流道组成。所述进气流道还将气流从所述进气流道的靠近所述气室的第一端通过靠近气缸的进气道的第二端引导到所述发动机气缸中。此类进气流道的形状适于改善通过流道的流动压力和气流动力学。为了获得通过进气流道的气流的期望形状,将多个模制部件(壳体)焊接在一起。

3.已经开发了各种方法来改善发动机进气歧管中的流动动力学。kulkarni在us 8,955,485中示出了一种示例方法。其中,kulkarni在从节气门通向气室的相对侧上引入了具有两个径向压痕的入口,以便以降低噪声、振动和粗糙性的方式优化流动。入口沿着入口的安置有径向压痕的部分维持壁厚,从而不引入另外的体积。kulkarni还沿着进气歧管以基本上交叉影线的方式引入了突出肋的网状结构,以便除了进一步降低噪声、振动和粗糙性之外还提供进气歧管的强度和刚度。

4.然而,本文的发明人已认识到此类系统的潜在问题。虽然kulkarni的在us 8955485中的系统降低了噪声、振动和粗糙性,但是所述系统继续依赖于将多个可能的厚壳体焊接在一起以形成进气歧管。通常,可以通过注塑成型来制造这些壳体。注塑成型过程中的限制因素是处理(诸如,冷却)时间,所述处理时间显著地取决于壳体的空间尺寸(诸如厚度)因此,如果某些点处的壳体厚度较大,则制造具有较厚部分的流道可能效率低下且成本效率低。此外,壳体的层堆叠可能致使焊接壳体中的厚区段,这除了增加制造成本之外还增加了进气歧管的多余重量。

技术实现要素:

5.在一个示例中,上述问题可通过一种用于发动机的系统来解决,所述系统包括:进气歧管,所述进气歧管适于经由进气流道联接到进气道;以及多个负肋,所述多个负肋布置在所述进气流道的内部部分的立面上。以这种方式,通过在气流方向上引入负肋,可减小进气歧管的厚度,而不会不利地影响通过进气流道的气流。

6.作为一个示例,对于每个进气流道,可沿着进气流道的内部部分(诸如,芯部区域)中的部段形成负肋。所述部段可包括垂直于所述流道的靠近所述气缸的所述第二端的所述气流方向的立面。可在所述立面上形成多个竖直的负肋,并且可以在所述立面下方形成凹部。空气可以从流道的靠近节气门的第一端流过进气流道到达流道的靠近气缸的进气道的第二端,其中负肋沿气流方向。当空气流入气缸时,随着空气通过进气门进入气缸,空气可流过形成在立面下方的凹部。可通过常规的注塑成型形成具有可变长度和曲率的多个肋。

7.发明人已经认识到上述方法可提供各种优点。以这种方式,通过向每个进气流道的内部部分中的立面添加负肋,可减轻每个进气流道的重量。此外,使用常规的注塑成型来

形成负肋允许在设计适应方面具有更大的灵活性以实现最佳气流。负肋的添加允许制造复杂性的最小增加,同时减小重量和材料成本。沿着进气流道中的凹部上方的流动方向引入负肋的技术效果在于可改善进入发动机气缸的空气的流动动力学。总而言之,通过用较薄的负肋代替进气流道的内部部分中的较厚的多层焊接区段,可减少发动机部件的重量和成本,而不会对发动机的功率和扭矩产生任何显著的不利影响。

8.应当理解,提供以上发明内容是为了以简化的形式介绍在具体实施方式中进一步描述的一系列概念。这不意味着识别要求保护的主题的关键或本质特征,所要求保护的主题的范围由在具体实施方式之后的权利要求唯一地限定。另外,所述要求保护的主题不限于解决上文或本公开的任何部分中提及的任何缺点的实现方式。

附图说明

9.图1示出了包括经修改的进气流道的发动机系统。

10.图2示出了图1的联接到包括负肋的经修改的进气口的发动机系统的气缸。

11.图3示出了经修改的进气流道内的肋状部段的示例实施例的透视图。

12.图4示出了包括负肋的经修改的进气流道的第一横截面视图。

13.图5示出了包括负肋的经修改的进气流道的横截面的侧视图。

14.图6示出了包括形成在定位于凹部上方的立面上的负肋的经修改的流道的一个区段的透视图。

15.图3至图6大致按比例示出。

具体实施方式

16.以下描述涉及用于发动机的经修改的进气歧管的系统和方法,所述经修改的进气歧管包括具有负肋的经修改的进气流道。图1中示出了包括联接到每个发动机气缸的经修改的进气流道的示例发动机系统。所述发动机的进气歧管包括气室和定位在所述气室与每个气缸的相应进气道之间的多个进气流道。图2中示出了包括经修改的进气流道的发动机系统的单个气缸。每个进气流道的部段可包括形成在立面上的负肋,如图3中所示。图4至图6示出了进气流道的内部部分的更多细节,所述内部部分包括形成在立面下方的凹部,所述凹部具有促进气流通过进气流道的负肋。

17.图1示出了可从发动机系统106取得推进动力的车辆系统102的示意绘示100。发动机系统106可包括包含四个气缸172的发动机10。发动机10包括发动机进气口123和发动机排气口108。发动机进气口123包括经由进气通道142流体地联接到发动机进气歧管144的进气节气门162。进气歧管144由气室145以及四个进气流道174、176、178和180组成。在该示例中,示出了四个发动机气缸172,其中每个气缸包括进气门146和排气门147。每个进气流道可将进气歧管的气室145联接到发动机气缸的相应进气门。进气流道174、176、178和180中的每个可分别包括经修改的内部部分(在本文中也称为芯部区域或内部部分)175、177、179和181,以促进空气从气室145流到相应的进气门。

18.每个进气流道的经修改的内部部分(诸如,相应部分175、177、179和181)中的每个可包括形成在弧形上边缘与弧形下边缘之间的立面。所述立面可以成角度,并且可沿着所述弧形上边缘的曲率延伸,并且多个负肋可布置在立面上。沿着所述立面,所述多个肋中的

每个肋可包括穿透到所述立面的厚度中的细长矩形压痕。所述多个肋可包括四个中心肋和两个外围肋,在所述中心肋的每个侧面上形成有一个外围肋。四个中心肋中的每个的长度、宽度和厚度可以相同;并且其中所述两个外围肋中的每个的长度、宽度和厚度相同,而中心肋的第一长度大于外围肋的第二长度,并且所述中心肋的第一宽度小于所述外围肋的第二宽度。凸棱可形成在所述立面的基部处,所述凸棱突出到所述内部部分的基部区域上,并且凹部可形成在所述凸棱与所述内部部分的内壁之间。进气可在肋上方并通过形成在立面下方的凹部从进气歧管流到进气道。

19.发动机排气口108包括排气歧管148,所述排气歧管通向将排气按路传递到大气的排气通道135。排气歧管148经由排气门147将排气从气缸172引导到相应的排气流道184、186、188和190中。发动机排气口108可包括安装在紧密联接位置处的一个或多个排放控制装置170。一个或多个排放控制装置可包括三元催化器、稀nox捕集器、柴油微粒过滤器、氧化催化器等。应当了解,其他部件(诸如多种阀和传感器)可包括在发动机中,如本文中进一步详细阐述的。在一些实施例中,其中发动机系统100是增压发动机系统,所述发动机系统还可包括增压装置,诸如涡轮增压器(未示出)。

20.发动机系统106联接到燃料系统168。燃料系统168包括联接到燃料泵171的燃料箱121,所述燃料箱将燃料供应到发动机10以在发动机气缸中燃烧。燃料泵171被配置成对递送到发动机10的喷射器(诸如,示例喷射器166)的燃料进行加压。虽然仅示出单个喷射器166,但为每个气缸提供了额外的喷射器。

21.车辆系统102还可包括控制系统114。示出了控制系统114从多个传感器116(本文中描述了其各种示例)接收信息,并且向多个致动器118(本文中描述了其各种示例)发送控制信号。作为一个示例,传感器116可包括位于排放控制装置上游的排气传感器131、温度传感器133和压力传感器137。其他传感器(诸如,额外的压力传感器、温度传感器、空燃比传感器和组成传感器)可联接到车辆系统102中的各种位置。作为另一示例,致动器可包括燃料喷射器166和节气门162。

22.控制器112可被配置为常规微型计算机,包括微处理器单元、输入/输出端口、只读存储器、随机存取存储器、保活存储器、控制器局域网(can)总线等。控制器112可被配置为动力传动系统控制模块(pcm)。控制器可在睡眠模式与唤醒模式之间转变以获得额外的能量效率。控制器可从各种传感器接收输入数据,处理输入数据,并且响应于处理的输入数据基于编程在其中的对应于一个或多个例程的指令或代码而触发致动器。

23.在一些示例中,车辆系统102可以是混合动力车辆,具有可用于一个或多个车轮155的多个扭矩源。在其他示例中,车辆系统102是仅具有发动机的常规车辆,或仅具有电机的电动车辆。在示出的示例中,车辆系统102包括发动机10和电机153。电机153可以是马达或马达/发电机。当一个或多个离合器154接合时,发动机的曲轴和电机153经由变速器157连接到车轮155。在绘示的示例中,第一离合器154提供在曲轴与电机153之间,且第二离合器154提供在电机153与变速器157之间。控制器112可向每个离合器154的致动器发送信号以接合或脱离离合器,以便将曲轴与电机153以及与所述电机连接的部件连接或断开,和/或将电机153与变速器157以及与所述变速器连接的部件连接或断开。变速器157可以是齿轮箱、行星齿轮系统或另一种类型的变速器。可按各种方式配置动力传动系统,包括被配置为并联、串联或串并联式混合动力车辆。

24.电机153从牵引电池158接收电力以向车轮155提供扭矩。例如,在制动操作期间,电机153还可作为发电机操作,以提供电力来对电池158充电。

25.图2示出了图1中的多个气缸的单气缸系统172的示例实施例200。气缸172可经由相应的流道联接到进气歧管144和排气歧管148中的每个。气缸系统172包括燃烧室(在本文中也称为气缸)14,所述燃烧室还包括活塞138定位在其中的燃烧室壁136。燃烧室壁可包括冷却套筒18,以促进燃烧期间生成的热的消散。活塞138可联接到曲轴140,以使得活塞的往复运动被转变成曲轴的旋转运动。曲轴140可经由变速器系统联接到乘用车辆的至少一个驱动轮。此外,起动机马达(未示出)可经由飞轮联接到曲轴140以实现发动机10的起动操作。示出了燃烧室14包括位于燃烧室14的上部区域的至少一个进气门150和至少一个排气门156。

26.在燃烧室14中的燃烧期间,空气可通过进气节气门162进入进气歧管144,通过气室145,并且然后经由进气流道178流到进气门150。进气流道可包括沿着气流的方向形成有负肋的内部部分(芯部)179。图3至图6中示出了内部部分179的结构的细节。

27.气缸可例如作为发动机10的一部分以标准四冲程循环操作。四冲程循环由进气冲程、压缩冲程、动力冲程和排气冲程组成。在四冲程循环期间,空气可作为空气/燃料混合物进入燃烧室并且由火花塞192点燃。在燃烧室内燃烧后,残余气体然后可作为排气通过排气门156和排气通道148排出。

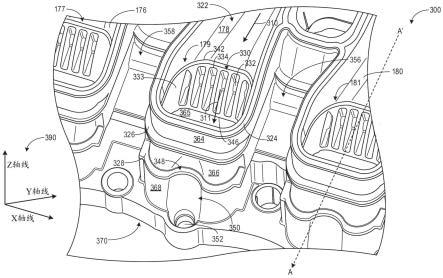

28.图3示出了进气歧管(诸如,图1中的进气歧管144)中的经修改的进气流道内的肋状部段的示例实施例的透视图300。透视图300示出了经修改的进气流道的内部结构,其中顶盖部分从进气流道上方移除。作为示例,进气流道中的肋状部段可分别对应于图1和图2中的内部部分179。如图1中所示,进气歧管的气室可发散以形成多个进气流道。作为示例,第二进气流道178可通过第一分隔件356与第一进气流道180分开。相似地,第二分隔件358可将第三进气流道176和第二进气流道178分开。第一分隔件356和第二分隔件358中的每个可形成为两个连续的进气流道之间的脊。

29.在该示例中,详细讨论了第二进气流道178内的内部部分179,然而,包括第一进气流道180和第三进气流道176的每个进气流道可包括基本上相同的肋状内部部分(第一内部部分181和第二内部部分177)。

30.第二进气流道178可包括:第一端322,所述第一端靠近进气歧管的气室(诸如,图1的145)并出自所述气室;内部部分179;以及第二端348,所述第二端靠近用于进气门(诸如,图2的进气门150)的外壳350。通过进气节气门进入的空气可从进气歧管的气室流出,并且然后经由相应的进气流道流过燃烧室中的每个。作为示例,如由箭头310和311所示,空气可经由第一端322进入第二流道178,并且然后在到达进气道352之前流过第二内部部分179和第二端348。第二内部部分179可包括第二部段330,其中第二立面333(在本文中也称为壁)形成在靠近第一端322的弧形上边缘342与靠近第二端348的弧形下边缘346之间。立面可沿着相对于坐标系390的x-z平面成一定角度的平面形成。作为示例,相对于y-z平面,立面的角度可在10度与45度之间。弧形上边缘342的曲率可大于弧形下边缘346的曲率。第二流道178的边缘可由沿着第二流道178的周边延伸的边沿324做内衬。第二流道178的顶部部分(在该图中被移除)可被定位成与边沿324共面接触。以这种方式,进气流道的内部部分可包括衬在进气流道的周边的边沿、多个竖直堆叠的部段以及形成在进气流道的第二端处的进

气道,所述进气流道的第一端靠近所述气室。

31.立面可以是弧形的并且遵循上边缘342的曲率。立面在具有锥形侧面的上边缘342处具有较高的横截面区域。换句话说,第二内部部分179的包括一个或多个负肋的立面333可以是弧形的,其中立面的宽度在壁的中心处较高,并且壁的宽度朝向两端减小。在一个示例中,立面333可沿着由箭头311指示的气流方向成角度。第二部段330还可包括定位在立面333正下方的开放基部区域365。空气可经由基部区域365流到第二流道178的第二端348。

32.立面333可包括形成在立面内的多个负肋。在本示例中,示出了六个均匀间隔开的肋334。然而,在替代实施例中,可存在更少或更多数目的肋。每个肋334可以是负肋,诸如形成在立面333中的压痕。每个肋334可以是矩形的细长负压痕(沿着坐标系390的z轴线),其中心开口332衬有向内突出到立面333中的四个壁。空气可在肋上方流动,并且还流过中心开口332。

33.多个肋334可包括相同的四个中心肋以及可相对于中心肋缩短的两个外围肋。以这种方式,所述负肋可包括第一组共面中心肋和第二组外围肋,所述第一组共面中心肋中的每个肋长于所述第二组外围肋中的每个肋。作为一个示例,外围肋的高度可以是中心肋的高度的80%。可通过注塑成型形成多个肋334。添加多个肋334的技术效果是消除了进气歧管流道中的较厚区段,这减少了复杂的制造程序。

34.进气流道179的内部部分可由沿着z轴线堆叠的三个堆叠部段形成。可通过超声波焊接将三个堆叠的壳体焊接在一起。堆叠的部段可包括定位在边沿324正下方(沿着负z轴线的方向)的第一区段364。第二区段366可竖直地定位在第一区段364的下方(沿着负z轴线的方向),第二区段366经由第一凸缘326与第一区段364分开。额外的第三区段368可竖直地定位在第二区段366的下方(沿着负z轴线的方向),并且第三区段368可经由第二凸缘328与第二区段366分开。第二部段330的弧形上边缘342的每个端部与第一凸缘326共面,并且可在第一凸缘326处结束。另外,弧形下边缘346与第二凸缘328共面,并且可在第二凸缘328处结束。作为示例,立面333可竖直地定位在第一凸缘326的下方(沿着负z轴线的方向),在第一凸缘326与第二凸缘328之间。边沿324、第一区段364、凸缘326和第二区段366中的每一者可具有与第一区段364基本上相似的曲率。

35.从进气流道178到气缸(诸如,图2的气缸172)的气流由进气门调节。进气门可容置在形成于进气流道178的第二端348处的进气门外壳350内。进气门外壳350可由第三区段368的外壁上的细长凹形压痕限定,所述细长凹形压痕沿着第三区段368的高度延伸,并且外壳350可包括形成在歧管的基部370处的进气道352。进气门可放置在外壳350内并通过进气道352插入,从而允许受调节的气流进入气缸。以这种方式,进气歧管的结构可包括:气室,所述气室联接到多个进气流道,每个进气流道包括沿着进气流道的内部部分的壁形成的负肋;以及凹部,所述凹部形成在壁下方从而允许空气从气室流到气缸的进气道。

36.图4至图6示出了突出显示进气流道的内部部分(诸如第一进气流道180内的第一内部部分181)的细节的多个视图。特别地,图4示出了第一进气流道180和第二进气流道178,包括第一进气流道180的第一内部部分181的横截面视图。第一进气流道180的横截面可沿着a'a轴线截取,如图3至图4中所示。

37.与如图3中描述的第二进气流道178的第二内部部分179相似,第一进气流道180的第一内部部分181可包括具有沿着第一立面494形成的多个负肋的第一部段480。第二进气

流道178的第二部段330和第一进气流道180的第一部段480中的每一者可以是具有圆形边缘的基本上矩形或正方形形状。包括多个肋的第一立面494可形成第一部段480的矩形或正方形形状的一个侧面,而其他三个侧面保持为实心的而没有任何肋或压痕。多个肋可包括第一肋484、第二肋485、第三肋486、第四肋487、第五肋(未示出)和第六肋(未示出)。第一肋484和第六肋可以是对称的(镜像对称),并且可形成外围肋。外围肋的高度和宽度分别由箭头455和456指示。第二肋485、第三肋486、第四肋487和第五肋的形状和大小可以相同,并且可形成中心肋。中心肋的高度和宽度分别由箭头457和458指示。作为示例,外围肋的高度(由箭头455示出)可以是中心肋的高度(由箭头457示出)的80%,而中心肋的宽度(由箭头458示出)可以是外围肋的宽度(由箭头456示出)的60%。中心肋可具有梯形横截面(沿着箭头454的方向)。每个肋可形成为穿透到立面中的负肋。第四肋487的厚度/深度由箭头454示出。图5示出了第一进气流道180的内部部分181的横截面的侧视图500。在侧视图500中,第二肋485(中心肋)的厚度由箭头454指示。此外,如从侧视图500中所见,第一进气流道从第一端522朝向第二端548向上成角度。

38.如从立面498的横截面视图中所见,可在立面498下方形成凸棱422。凸棱422可突出到开放基部区域465上。如将参考图6详细阐述的,在进气流道的内部部分的堆叠区段的内壁之间形成凹部。

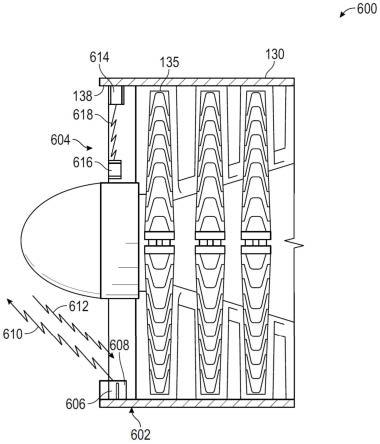

39.图6示出了第一进气流道180的区段的透视图600,包括第二端548的内部结构。示出了突出到开放基部区域465的凸棱422在立面498下方。凸棱422形成在立面的基部处,其中所述肋形成在立面上从而在凸棱的上表面处结束。凹部668形成在第一内部部分181的堆叠区段的内壁670与凸棱之间。内部部分的内壁670可在开放基部区域465的方向上包括一个或多个台阶,诸如第一台阶672。u形凹部668可由凸棱422的下表面、内壁670上的第一台阶672以及凸棱422与第一台阶672之间的内壁670的直线部分限定。虽然被示出在一个进气流道中,但是可在发动机中的每个进气流道处形成对应的凸棱和凹部。换句话说,凹部668可形成在壁的基部与内部部分181的竖直堆叠部段的另一壁之间,所述壁的基部从竖直堆叠部段的另一壁朝向进气流道的第二端向外突出。凹部668可被描述为在立面498的下表面与进气流道的内部部分的内壁670之间形成的矩形区域。

40.由于凹部668的存在,当空气经由进气流道的内部部分流入气缸的进气门时,空气可流过在立面下方形成的凹部。肋和凹部的组合可改善空气的流动动力学,并且允许改善进入气缸的气流。

41.以这种方式,进气系统中的空气可经由形成在进气流道的内部部分的立面上的多个负肋和形成在内部部分的立面下方的凹部中的每一者从进气歧管的气室流到气缸的进气道中。在进气流道的内部添加负肋可具有若干优点。生成负肋的技术效果是在不牺牲空气流动动力学的情况下减少进气歧管的进气流道内的过量材料使用。通常,可通过以下方式来制造进气歧管:堆叠通过注塑成型形成的若干壳体,然后可通过声波将其焊接在一起。在注塑成型过程期间,冷却时间是有限的时间尺度,这显著地取决于空间尺寸(诸如,厚度)。另外,在制造过程期间,可将若干壳体超声焊接在一起,这可在进气流道内创建厚部分。先前的解决方案在随后的制造过程中修改了厚部分以减少多余的厚度。因此,添加负肋可减少冷却时间并消除对后续制造过程的需要,从而减少制造时间和成本。添加负肋的额外技术效果是允许进气流道的形状的进一步设计范围,从而允许在对功率和扭矩的影响可

忽略不计的情况下实现更大的气流优化。

42.在一个示例中,一种用于车辆中的发动机的系统,所述系统包括:进气歧管,所述进气歧管适于经由进气流道联接到进气道;以及多个负肋,所述多个负肋布置在所述进气流道的内部部分的立面上。在前述示例中,另外地或任选地,所述进气流道适于经由所述负肋和所述进气道使进气从所述进气歧管流动到气缸。在任何或所有前述示例中,另外地或任选地,所述进气流道的所述内部部分包括形成在弧形上边缘与弧形下边缘之间的所述立面。在任何或所有前述示例中,另外地或任选地,所述立面是成角度的,并且沿着所述弧形上边缘的曲率延伸。在任何或所有前述示例中,另外地或任选地,所述多个肋中的每个肋包括穿透到所述立面的厚度中的细长矩形压痕。在任何或所有前述示例中,另外地或任选地,所述多个肋包括四个中心肋和两个外围肋,在所述中心肋的每个侧面上形成有一个外围肋。在任何或所有前述示例中,另外地或任选地,所述四个中心肋中的每个的长度、宽度和厚度相同;并且所述两个外围肋中的每个的长度、宽度和厚度相同。在任何或所有前述示例中,另外地或任选地,中心肋的第一长度大于外围肋的第二长度,并且所述中心肋的第一宽度小于所述外围肋的第二宽度。在任何或所有前述示例中,另外地或任选地,所述系统还包括:凸棱,所述凸棱形成在立面的基部处,所述凸棱突出到所述内部部分的基部区域上;以及凹部,所述凹部形成在所述凸棱与所述内部部分的内壁之间。在任何或所有前述示例中,另外地或任选地,进气在肋上方并通过形成在立面下方的凹部从进气歧管流到进气道。在任何或所有前述示例中,另外地或任选地,所述发动机包括多个进气流道,其中每个进气流道包括布置在所述进气流道的所述内部部分的所述立面上的多个负肋。

43.在另一示例中,一种用于车辆中的发动机的系统,所述系统包括进气歧管,所述进气歧管包括:气室,所述气室联接到多个进气流道,每个进气流道包括沿着进气流道的内部部分的壁形成的负肋;以及凹部,所述凹部形成在壁下方从而允许空气从气室流到气缸的进气道。在前述示例中,另外地或任选地,进气流道的内部部分包括衬在进气流道的周边的边沿、多个竖直堆叠的部段以及形成在进气流道的第二端处的进气道,所述进气流道的第一端靠近所述气室。在任何或所有前述示例中,另外地或任选地,内部部分的包括一个或多个负肋的壁是弧形的,其中壁的宽度在壁的中心处较高,并且壁的宽度朝向两端减小。在任何或所有前述示例中,另外地或任选地,凹部形成在壁的基部与竖直堆叠部段的另一壁之间,所述壁的基部从竖直堆叠部段的另一壁朝向进气流道的第二端向外突出。在任何或所有前述示例中,另外地或任选地,负肋包括第一组共面中心肋和第二组外围肋,所述第一组共面中心肋中的每个肋长于所述第二组外围肋中的每个肋。在任何或所有前述示例中,另外地或任选地,六个负肋沿着进气流道的内部部分的壁形成。

44.在另一示例中,一种用于车辆中的发动机的方法,包括:经由形成在进气流道的内部部分的立面上的多个负肋和形成在内部部分的立面下方的凹部中的每一者,使空气从进气歧管的气室流到气缸的进气道中。在前述示例中,另外地或任选地,每个负肋包括沿着气流方向的梯形横截面,每个负肋延伸穿过所述立面的厚度。在任何或所有前述示例中,另外地或任选地,所述凹部是形成在立面的下表面与进气流道的内部部分的内壁之间的矩形区域。

45.图3至图6示出了关于各种部件的相对定位的示例配置。至少在一个示例中,如果被示出为直接彼此接触或直接联接,则此类元件可分别称为直接接触或直接联接。相似地,

至少在一个示例中,被示出为彼此邻接或相邻的元件可分别彼此邻接或相邻。作为一个示例,呈彼此共面接触搁置的部件可被称为共面接触。作为另一示例,在至少一个示例中,仅在其间具有空间并且没有其他部件的彼此相隔定位的元件可被称作如此。作为又一示例,被示出为在彼此的上方/下方的、在彼此相对的两侧或在彼此的左侧/右侧的元件可被称为相对于彼此如此。此外,如图中所示,在至少一个示例中,最顶部元件或元件的最顶点可被称为部件的“顶部”,并且最底部元件或元件的最底点可被称为部件的“底部”。如本文所使用的,顶部/底部、上部/下部、上方/下方可以是相对于图的竖直轴线而言的,并用于描述图的元件相对于彼此的定位。为此,在一个示例中,被示出为在其他元件上方的元件竖直地定位在其他元件的上方。作为另一示例,附图内绘示的元件的形状可被称为具有这些形状(例如,诸如为圆形的、直线的、平面的、弯曲的、倒圆的、倒角的、成角度的等)。此外,在至少一个示例中,被示出为彼此交叉的元件可被称为交叉元件或彼此交叉。此外,在一个示例中,被示出为在另一元件内或被示出为在另一元件外部的元件可被称作如此。

46.应当了解,本文中公开的配置和例程本质上是示例性的,并且这些具体实施例不应被视为具有限制性含义,因为众多变化是可能的。例如,以上技术可应用于v型6缸、直列4缸、直列6缸、v型12缸、对置4缸以及其他发动机类型。此外,除非明确地相反指出,否则术语“第一”、“第二”、“第三”等不意在表示任何次序、位置、数量或重要性,而是仅用作标记以区分一个元件与另一个元件。本公开的主题包括本文中公开的各种系统和配置以及其他特征、功能和/或属性的所有新颖的且非明显的组合和子组合。

47.如本文所使用,除非另有指定,否则术语“大约”被解释为表示所述范围的

±

5%。

48.以下权利要求特别地指出被视为新颖的且非明显的某些组合和子组合。这些权利要求可指代“一个”要素或“第一”要素或其等效形式。此类权利要求应被理解为包括一个或多个此类要素的并入,既不要求也不排除两个或更多个此类要素。所公开的特征、功能、要素和/或属性的其他组合和子组合可通过修正本权利要求或通过在本技术或相关申请中呈现新的权利要求来要求保护。此类权利要求与原始权利要求相比无论在范围上更宽、更窄、等同或不同,也都被视为包括在本公开的主题内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。