1.本实用新型涉及一种电池叠片结构,特别涉及一种无终止胶带的软包电池叠片结构,属于电池技术领域。

背景技术:

2.近几年,在国家大力支持新能源电池行业的情况下,锂离子电池制造业有了前所未有的发展。在这种环境下,对锂离子电池的能量密度和生产效率的要求也越来越严格,因此,需要加强对电池生产的每个生产工序的控制,提高每个生产工序的产品生产效率,以及电池能量密度。

3.锂金属软包电池在结构上采用铝塑膜包装,在发生安全隐患的情况下,不像钢壳、铝壳电池那样会发生爆炸,软包电池最多只会鼓气裂开。另外,软包电池较同等规格尺寸的钢壳电池容量高10~15%,较铝壳电池高5~10%,可以根据客户的需求定制不同规格形状的软包锂电池。

4.然而,在锂金属电池的叠片过程中,需要张贴终止胶带来固定电池,且在终止胶带贴合不良的情况下还需要进行人工修正,从而加长了电池的生产时间和人力成本,为了解决此问题,有必要设计出一种叠片过程中不使用终止胶带的软包电池叠片结构,提高电池的生产效率,降低电池生产过程中的人工成本。

技术实现要素:

5.本实用新型的目的在于提供一种无终止胶带的软包电池叠片结构,以克服现有技术中的不足。

6.为实现前述实用新型目的,本实用新型采用的技术方案包括:

7.本实用新型实施例提供了一种无终止胶带的软包电池叠片结构,所述无终止胶带的软包电池叠片结构包括:

8.电池芯体,包括沿指定方向依次层叠设置的多个极片;

9.隔膜,所述隔膜的第一部分与该多个极片依次间隔交替层叠设置,且由所述隔膜的第一部分和多个极片层叠形成的叠片结构的最底层和最顶层均为所述隔膜的第一部分;所述隔膜的第二部分包绕在所述叠片结构的外部。

10.作为优选,所述隔膜的第一部分按指定方向折叠成多个隔膜层,每一所述极片设置在相邻两个隔膜层之间。

11.作为优选,所述隔膜的第一部分和第二部分是连续设置的。

12.作为优选,多个所述极片包括多个正极片和多个负极片,多个所述正极片和多个所述负极片依次间隔交替设置。

13.作为优选,多个所述正极片电连接,多个所述负极片电连接。

14.作为优选,多个所述正极片还与一个正极耳电连接,多个所述负极片还与一个负极耳电连接。

15.作为优选,所述正极片的厚度为80μm-200μm;和/或,所述负极片的厚度为20μm-150μm。

16.作为优选,所述负极片的长度比所述正极片的长度大1mm-2mm;和/或,所述负极片的宽度比正极片的宽度大1mm-2mm。

17.作为优选,记所述电池芯体最顶层的极片的宽度为b;所述隔膜的第二部分的起始端与第一端部的终止端固定连接,所述隔膜的第二部分的终止端设置在最顶层的隔膜的第一部分上,记隔膜的第二部分在电池芯体最顶层的极片的宽度为a,其中,0.5b≤a≤b。

18.本实用新型实施例提供了一种电池,所述无终止胶带的软包电池叠片结构被封装在所述电池壳内。

19.与现有技术相比,本实用新型的优点包括:

20.1.本实用新型实施例提供的无终止胶带的软包电池叠片结构,结构简单,使用方便,在原有基础上进行简单的改造,通过热压装置对裸电芯热压,得到无终止胶带固定的裸电芯,进一步提高生产效率,降低人工成本。

21.2.本实用新型实施例提供的无终止胶带的软包电池叠片结构,制备出的电池正极片或负极片与隔膜贴合紧密,便于注液后电解液的润湿,对于同批次电池的均一性的提高有促进作用,进一步保证电池的性能稳定。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

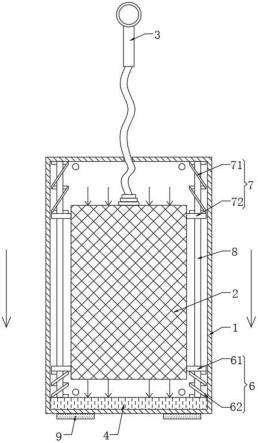

23.图1为本实用新型一典型实施例中提供的一种无终止胶带的软包电池叠片结构中隔膜缠绕电池示意图;

24.图2为本实用新型一典型实施例中提供的一种无终止胶带的软包电池叠片结构中隔膜缠绕电池示意图;

25.图3为本实用新型一典型实施例中提供的一种无终止胶带的软包电池叠片结构的热压结构示意图;

26.附图标记说明:1、隔膜;2、负极片;3、正极片;4、下热压板;5、裸电芯;6、传送带;7、辊轮;8、隔膜起点;9、隔膜终点。

具体实施方式

27.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本实用新型的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

28.请参阅图1-图3,本实施例提供的一种无终止胶带的软包电池叠片结构,包括:电池芯体,包括沿指定方向依次层叠设置的多个极片,两个极片之间应设置隔膜1将两个相邻的极片隔开。

29.进一步的,任意两个相邻的极片,其中底部的极片为第一极片,第一极片上方的极片为第二极片。

30.进一步的,第一极片的底面为第一接触面,第一极片的侧面为第二接触面,所述第一极片与第二极片的接触面为第三接触面,并且,所述第三接触面与所述第一接触面背对设置,所述第二极片的一侧面为第四接触面,所述第四接触面与第二接触面不处于同一平面,所述第二极片中与第三接触面背对设置的一面为第五接触面。

31.隔膜1,所述隔膜1折返缠绕所述第一极片与第二极片。

32.具体的,隔膜1的第一部分可以呈s或z形缠绕第一极片和第二极片(参照图2,箭头方向为隔膜1的缠绕方向)。隔膜1的第二部分包绕在叠片结构的外部。

33.所述隔膜1依次经过所述第一极片的第一接触面、第二接触面和第三接触面缠绕所述第一极片,所述隔膜依次经过所述第二极片的第四接触面与第五接触面缠绕所述第二极片,将多个所述极片缠绕成裸电芯5。

34.本实施例中,记所述电池芯体最顶层的极片的宽度为b;所述隔膜1的第二部分的起始端与第一端部的终止端固定连接,所述隔膜1的第二部分的终止端设置在最顶层的隔膜1的第一部分上,记隔膜1的第二部分在电池芯体最顶层的极片的宽度为a(隔膜终点9到隔膜1折弯点的距离为a),其中,0.5b≤a≤b。

35.具体的,0.5b≤a≤b,在这个范围内,裸电芯5收尾处的隔膜1在移动过程中比较稳定,并且经过热压处理后隔膜1不容易松散。

36.本实施例中,所述极片起始面上的隔膜1长度与所述极片宽度相同(参照图2,隔膜起点8的位置与极片的一端是重合的)。

37.本实施例中,所述极片包括正极片3和负极片2,具体的,正极片3为三元和/或铁锂材料,负极片2为金属锂。

38.本实施例中,多个所述正极片3电连接,多个所述负极片2电连接。

39.本实施例中,多个所述正极片3还与一个正极耳电连接,多个所述负极片还与一个负极耳电连接。

40.本实施例中,所述正极片3厚度为80μm-200μm。

41.本实施例中,所述负极片2厚度为20μm-150μm。

42.进一步,将正极片3厚度控制在80μm-200μm,负极片2厚度控制在20μm-150μm,能够有效的减少叠好的裸电芯出现短路现象。

43.本实施例中,负极片2的长度比所述正极片3的长度大1mm-2mm;所述负极片2的宽度比正极片3的宽度大1mm-2mm。可以有效减少叠好的裸电芯出现的短路现象。

44.进一步,隔膜1位于正极片3和负极片2之间,并且三者z字型折叠成长方形电池芯体。

45.本实施例中,热压装置,所述热压装置用于热压裸电芯5,使所述隔膜1紧密贴服于所述极片表面。

46.进一步,热压装置可采用下热压板4,裸电芯5中极片终止面与下热压板4接触,通过下热压板4对裸电芯5的热压,不需要粘贴终止胶带固定,可以提高电池的生产效率,降低电池生产成本,提高电池性能一致性。

47.热压结束后迅速进行极耳焊接,随后顶封入壳,过程中无需粘贴终止胶带,可提高电池生产效率和一致性。

48.本实施例中,所述极片终止面与所述热压装置的热压面接触。

49.需要注意的是,保证极片终止面与热压装置的热压面接触,例如:极片终止面和下热压板4接触,也就是说极片终止面向下。如果极片终止面和下热压板4不接触,则经过热压后的隔膜1与极片表面会形成褶皱,使裸电芯5表面不够光滑,导致生产效率和均一性降低。

50.本实施例中,所述热压装置的热压温度为60℃-100℃。

51.本实施例中,所述热压装置的热压压力为1200kgf-1800kgf。

52.具体的,热压装置的最佳热压时间控制在30s-120s。

53.进一步,将热压装置的热压温度调节到60℃-100℃之间(如80

±

5℃),热压装置的热压压力调节到1200kgf-1800kgf之间(如1400

±

100kgf),当裸电芯5经过热压装置时,热压装置热压60s,此时,裸电芯5表面的隔膜1被热压效果最佳。

54.本实施例中,所述无终止胶带软包电池叠片结构的制造设备还包括传送带6,所述传送带6两端设置有驱动传动带转动的辊轮7,并且所述热压装置设置于所述传送带6上,所述热压装置用于热压传送带6上的裸电芯5。

55.进一步的,辊轮7转动带动传送带6转动,进一步使得传送带6上的裸电芯5往热压装置方向移动。

56.本实施例中,所述传送带6的耐温能力大于120℃。

57.具体的,传送带6的材料可以使用毛毡、帆布、聚四氟乙烯、硅胶、橡塑等中的一种或多种。也就是说,传送带6的耐温能力必须大于热压装置的最大热压温度,防止在热压的过程中,传送带6因高温高压受损。

58.本实施例还提供了一种电池,无终止胶带的软包电池叠片结构被封装在电池壳内。

59.本实用新型的工作原理是:

60.首先将多个极片通过隔膜1缠绕,隔膜1依次经过第一极片的第一接触面、第二接触面和第三接触面缠绕第一极片,随后隔膜1依次经过第二极片的第四接触面与第五接触面缠绕第二极片,以此类推,将多个极片缠绕成裸电芯5。然后通过机械手将裸电芯5的极片终止面朝下,放置在传送带6上,裸电芯5经过传送带6传送到下热压板4处,下热压板4的热压温度为80

±

5℃,热压压力为1400

±

100kgf,下热压板4对裸电芯5热压60s,然后将热压后的裸电芯5极耳焊接,随后入壳封装得到电芯半成品。可以省去粘贴终止胶带,加快电池的生产效率,制备出的电池正极片3或负极片2与隔膜1贴合紧密,更便于注液后电解液的润湿,对同批次电池的均一性的提高也有一定促进作用。

61.应当理解,上述实施例仅为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。