1.本发明涉及工业产品领域,具体涉及一种工业大数据品质分析真因算法。

背景技术:

2.随着科学技术的发展,人类对资源的开采、利用的广度和加工的深度大大提高了。工业部门越来越多,分工越来越细,生产过程的科技含量和对原材料的利用率越来越高,工业产品也越来越丰富。

3.而一个产品的加工过程需要经过较多的步骤才能够完成,一般是多个机台设备的流水加工。受环境和原材料影响,设备在加工时关键参数会产生波动,对产品的最终品质产生影响。大型工厂的生产,每天因设备的高频上报,在海量数据中定位产品不良原因极为困难。

技术实现要素:

4.本发明要解决的技术问题是提供一种工业大数据品质分析真因算法,能够有效提高不良原因的分析效率,降低人工追溯判断的难度。

5.为了解决上述技术问题,本发明提供了一种工业大数据品质分析真因算法,包括以下步骤:

6.步骤1)罗列产品的品质问题;

7.步骤2)罗列产生该品质问题所对应的加工方案;

8.步骤3)将相同及相似的加工方案关联,同时将相同及相似加工方案对应的品质问题关联,得到关联数据库;

9.步骤4)根据工单对预生产的产品编制唯一身份编码,并将产品生产过程中的生产数据与唯一身份编码关联,得到生产数据库;

10.步骤5)根据关联数据库,将生产数据库中的生产数据按照加工方案进行划分;

11.步骤6)当发生品质问题时,根据品质问题类型直接跳转对应的生产数据供人工参照判断并分析,得到结果。

12.进一步的,品质问题和加工方案由人工罗列,每个加工方案下均对应有相关的生产参数,在产品生产过程中的生产数据能够匹配录入至与生产参数内。

13.进一步的,唯一身份编码为二维码。

14.进一步的,产品生产过程中的生产数据根据时间轴顺序记录,当生产数据产生波动时,记录波动数据和波动时间并标记。

15.进一步的,根据波动数据找到对应的品质问题,在生产结束后,对该批次产品进行标定复检。

16.进一步的,当复检时,发现产品质量下降,则对于波动数据的波动范围进行缩小调整,当复检时,发现产品质量并未下降,降低对应波动数据的权重,当权重下降至安全区间内时,对产品只进行标记,不进行标定复检。

17.进一步的,当前产品生产时生产数据产生波动并造成品质问题时,对上一批次产品的数据进行标记并反馈。

18.进一步的,还包括存储模块、采集模块和分析模块,采集模块将品质问题、加工方案和生产数据采集并存储至存储模块内,分析模块将品质问题、加工方案和生产数据进行关联。

19.进一步的,所述采集模块包括手动录入端和自动录入端,手动录入端用于手动输入数据,自动录入端与加工设备信号连接并自动采集加工设备的生产数据。

20.本发明的有益效果:

21.通过将问题和工艺过程进行关联整合,在出现工艺参数较比标准参数发生波动等问题时,可以针对性的发现问题,也还可以通过问题快速的定位到工艺参数位置,快速解决,避免人工从头至尾的找寻问题,提高处理能力。

附图说明

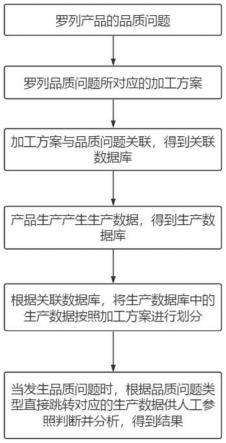

22.图1是本发明的流程图。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

24.参照图1所示,本发明的工业大数据品质分析真因算法的一实施例,需要建立关联数据,具体的,采用存储模块、采集模块和分析模块,采集模块将品质问题、加工方案和生产数据采集并存储至存储模块内,分析模块将品质问题、加工方案和生产数据进行关联,采集模块包括手动录入端和自动录入端,手动录入端用于手动输入数据,自动录入端与加工设备信号连接并自动采集加工设备的生产数据;

25.首先通过人工罗列产品的品质问题;随后罗列产生该品质问题所对应的加工方案,可以为方案框架,可以不录入具体的参数;接着将相同及相似的加工方案关联,同时将相同及相似加工方案对应的品质问题关联,形成单个问题多个加工方案影响、单个加工方案多个问题产生的效果,得到关联数据库;

26.随后在实际加工过程中,根据工单对预生产的产品编制唯一身份编码,唯一身份编码为二维码,在工单、物料框等地方体现,并将产品生产过程中的生产数据与唯一身份编码关联,生产数据包括了生产时间、材料参数、设备参数等,得到生产数据库;

27.接着根据关联数据库,将生产数据库中的生产数据按照加工方案进行划分,在数据产生前,数据条目与加工方案配对划分,数据产生后,自动进行分类别保存,整体参数为完整的整体,当发生品质问题时,根据品质问题类型直接跳转对应的某部分生产数据上,供人工参照判断并分析,得到结果。通过这样的方式能够快速罗列出导致产生问题时所对应的技术点在什么地方,从而快速的改进,降低工作量,提高工作能力。

28.具体的,品质问题和加工方案由人工罗列,每个加工方案下均对应有相关的生产参数,即数据条目,在产品生产过程中的生产数据能够匹配录入至与生产参数内。

29.并且产品生产过程中的生产数据根据时间轴顺序记录,当生产数据产生波动时,记录波动数据和波动时间并标记,在质检过程中,根据波动数据找到对应的品质问题,根据

品质问题加重检查力度,或者标定需要复检,提高产品品质。

30.当复检时发现产品质量下降,则对于波动数据的波动范围进行缩小调整,超过波动范围,则可以认定会出现产品不良,从制备源头把握品质,当复检时发现产品质量并未下降,可降低对应波动数据的权重,当多次降低权重后且还是未出现品质下降,则对产品只进行标记,不提示进行标定复检。

31.在一实施例中,当前产品生产时生产数据产生波动并造成品质问题时,对上一批次产品的数据进行标记并反馈,起到良好的提示作用。

32.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

技术特征:

1.一种工业大数据品质分析真因算法,其特征在于,包括以下步骤:步骤1)罗列产品的品质问题;步骤2)罗列产生该品质问题所对应的加工方案;步骤3)将相同及相似的加工方案关联,同时将相同及相似加工方案对应的品质问题关联,得到关联数据库;步骤4)根据工单对预生产的产品编制唯一身份编码,并将产品生产过程中的生产数据与唯一身份编码关联,得到生产数据库;步骤5)根据关联数据库,将生产数据库中的生产数据按照加工方案进行划分;步骤6)当发生品质问题时,根据品质问题类型直接跳转对应的生产数据供人工参照判断并分析,得到结果。2.如权利要求1所述的工业大数据品质分析真因算法,其特征在于,品质问题和加工方案由人工罗列,每个加工方案下均对应有相关的生产参数,在产品生产过程中的生产数据能够匹配录入至与生产参数内。3.如权利要求1所述的工业大数据品质分析真因算法,其特征在于,唯一身份编码为二维码。4.如权利要求1所述的工业大数据品质分析真因算法,其特征在于,产品生产过程中的生产数据根据时间轴顺序记录,当生产数据产生波动时,记录波动数据和波动时间并标记。5.如权利要求4所述的工业大数据品质分析真因算法,其特征在于,根据波动数据找到对应的品质问题,在生产结束后,对该批次产品进行标定复检。6.如权利要求5所述的工业大数据品质分析真因算法,其特征在于,当复检时,发现产品质量下降,则对于波动数据的波动范围进行缩小调整,当复检时,发现产品质量并未下降,降低对应波动数据的权重,当权重下降至安全区间内时,对产品只进行标记,不进行标定复检。7.如权利要求4所述的工业大数据品质分析真因算法,其特征在于,当前产品生产时生产数据产生波动并造成品质问题时,对上一批次产品的数据进行标记并反馈。8.如权利要求7所述的工业大数据品质分析真因算法,其特征在于,还包括存储模块、采集模块和分析模块,采集模块将品质问题、加工方案和生产数据采集并存储至存储模块内,分析模块将品质问题、加工方案和生产数据进行关联。9.如权利要求1所述的工业大数据品质分析真因算法,其特征在于,所述采集模块包括手动录入端和自动录入端,手动录入端用于手动输入数据,自动录入端与加工设备信号连接并自动采集加工设备的生产数据。

技术总结

本发明公开了一种工业大数据品质分析真因算法,包括以下步骤:步骤1)罗列产品的品质问题;步骤2)罗列产生该品质问题所对应的加工方案;步骤3)将相同及相似的加工方案关联,同时将相同及相似加工方案对应的品质问题关联,得到关联数据库;步骤4)根据工单对预生产的产品编制唯一身份编码,并将产品生产过程中的生产数据与唯一身份编码关联,得到生产数据库;步骤5)根据关联数据库,将生产数据库中的生产数据按照加工方案进行划分;步骤6)当发生品质问题时,根据品质问题类型直接跳转对应的生产数据供人工参照判断并分析,得到结果。本发明能够有效提高不良原因的分析效率,降低人工追溯判断的难度。溯判断的难度。溯判断的难度。

技术研发人员:辛琳 孙俊杰 付斌

受保护的技术使用者:江苏道达智能科技有限公司

技术研发日:2022.02.28

技术公布日:2022/7/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。