1.本发明涉及虚拟交互设备晶圆的检测方法,属于ar/vr虚拟交互设备中具备非规则排布芯片的晶圆检测的技术领域。

背景技术:

2.晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之ic产品。晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅。

3.传统晶圆上芯片分布为矩阵式规则分布,而在晶圆检测时,仅需要通过旋转对位的方式使得视觉采集影像角对位即可,此时即可满足影像对比数据中芯片对比数据与采集影像中各芯片采集影像数据一一匹配需求。通过一对一即可满足晶圆上芯片一一检测需求。

4.随着科技的发展,虚拟交互设备得到较为快速的进步与发展,其包括ar增强现实(augmented reality)和vr虚拟现实(virtual reality)等模拟现实的体验设备。

5.此类体验设备的晶圆采用非规则芯片排布的结构,非规则排布芯片设计即为了满足设备性能丰富化需求,由于芯片排布为非矩阵式规则排布的设计,因此其上的芯片位置存在较大差异,传统仅仅旋转角对位的方式无法满足该晶圆的视觉检测对位需求。因此,针对此类非规则芯片排布的晶圆,一般采用人工检测的方式,即通过显微镜进行手动对位目检,而晶圆上存在大量地芯片,作业强度大,存在漏检错检情况发生。

6.另外,在人工检测过程中,需要通过墨点进行相应标记,墨点标记会造成芯片污染,严重时会造成整个晶圆报废。

技术实现要素:

7.本发明的目的是解决上述现有技术的不足,针对自动化检测设备无法满足非规则排布芯片的晶圆自动检测的问题,提出虚拟交互设备晶圆的检测方法。

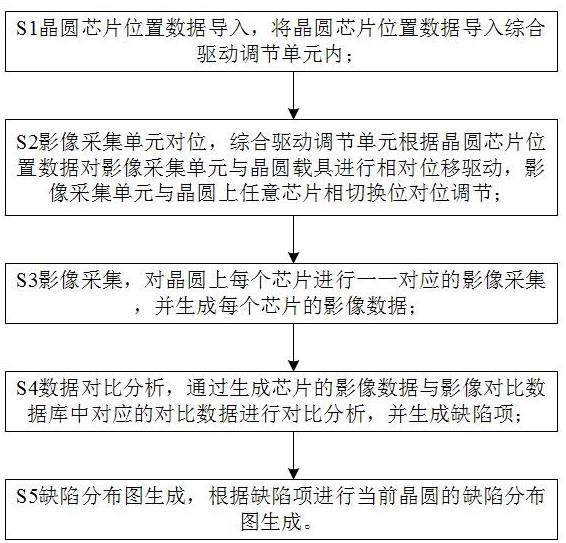

8.为了达到上述目的,本发明所采用的技术方案为:虚拟交互设备晶圆的检测方法,包括视觉检测设备,所述视觉检测设备包括晶圆载具、用于影像采集的影像采集单元、用于所述晶圆载具与所述影像采集单元相对位调节的综合驱动调节单元,用于存储影像对比数据的影像对比数据库、用于影像采集单元采集影像数据与影像对比数据库中数据进行对比的对比分析单元,其特征在于包括如下步骤:s1晶圆芯片位置数据导入,将晶圆芯片位置数据导入综合驱动调节单元内;s2影像采集单元对位,综合驱动调节单元根据晶圆芯片位置数据对影像采集单元与晶圆载具进行相对位移驱动,影像采集单元与晶圆上任意芯片相切换位对位调节;s3影像采集,对晶圆上每个芯片进行一一对应的影像采集,并生成每个芯片的影像数据;

s4数据对比分析,通过生成芯片的影像数据与影像对比数据库中对应的对比数据进行对比分析,并生成缺陷项;s5缺陷分布图生成,根据缺陷项进行当前晶圆的缺陷分布图生成。

9.优选地,所述步骤s1中,所述晶圆上任意芯片具备定位标记,所述晶圆芯片位置数据内具备与所述定位标记相配合的对位参照数据。

10.优选地,所述晶圆芯片位置数据为gds档cad图纸数据。

11.优选地,所述定位标记为设置在芯片上的十字mark标记。

12.优选地,所述步骤s3中,所述影像对比数据库中的对比数据为采用clean reference功能制作golden影像。

13.优选地,所述步骤s4中,所述对比分析单元内具备使用rtp参数设定检测规则的判断规则模块。

14.优选地,所述步骤s3中,生成每个芯片的影像数据进行数据存储保留。

15.优选地,所述步骤s3中,所述影像采集单元具备相对晶圆的若干景深调节工位、具备相对芯片的若干偏移工位,所述芯片的影像数据为若干所述景深调节工位采集影像数据及若干所述偏移工位采集影响数据的复合影像数据。

16.优选地,所述缺陷项至少包括划伤、异色、漏底材、污染。

17.本发明的有益效果主要体现在:1.满足非规则芯片排布晶圆的自动检测需求,通过晶圆芯片位置数据实现采集影像工位切换,实现全部芯片影像分别采集与检测。

18.2.能生成缺陷分布图,无需进行物理标记,降低了晶圆污染受损风险,同时易于后端工序进行智能识别。

19.3.检测效率和检测精度得到较大提升,同时易于实现检测标准控制,具备较高地经济价值。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:图1是本发明虚拟交互设备晶圆的检测方法的流程示意图。

21.图2是本发明中影像采集单元对位的结构示意图。

22.图3是本发明中缺陷分布图的示意图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。需要说明的是,在不冲突的情况下,本

申请中的实施例及实施例中的特征可以相互组合。

25.本发明提供虚拟交互设备晶圆的检测方法,包括视觉检测设备,所述视觉检测设备包括晶圆载具、用于影像采集的影像采集单元、用于所述晶圆载具与所述影像采集单元相对位调节的综合驱动调节单元,用于存储影像对比数据的影像对比数据库、用于影像采集单元采集影像数据与影像对比数据库中数据进行对比的对比分析单元。

26.该视觉检测设备属于现有技术,传统晶圆上芯片为规则分布,且芯片类型单一,因此,影像采集单元按照规则等距分布的芯片位置进行一定地位移,即可满足各规则分布芯片的影像采集,实现后端影响数据对比分析。

27.本案中,如图1至图3所示,提出了针对不规则芯片分布的晶圆检测方法,具体地包括如下步骤:首先是晶圆芯片位置数据导入,将晶圆芯片位置数据导入综合驱动调节单元内。

28.细化说明,此类非规则的晶圆上芯片存在特定地位置数据,因此根据晶圆芯片设定标准进行晶圆芯片位置数据的生成,并导入到综合驱动调节单元内。该综合驱动调节单元用于根据晶圆芯片位置数据进行晶圆载具与影像采集单元之间的对位调节,从而满足影像采集单元对晶圆上芯片一一切换对位需求。

29.接着进行影像采集单元对位,综合驱动调节单元根据晶圆芯片位置数据对影像采集单元与晶圆载具进行相对位移驱动,影像采集单元与晶圆上任意芯片相切换位对位调节。

30.具体地说明,在视觉检测设备中,需要进行影像采集单元与晶圆载具之间的相对位置调节,一般情况下,影像采集单元和晶圆载具均具备位置调节功能,而本案中的综合驱动调节单元即用于对影像采集单元和晶圆载具进行综合位移调节。

31.在具体实施例中,一般影像采集单元具备升降调节位移,而晶圆载具具备水平面内的两个轴向位移。

32.本案中,通过在综合驱动调节单元内导入晶圆芯片位置数据,从而满足对影像采集单元与晶圆载具之间相对位的精确位置导向。

33.具体地,晶圆芯片位置数据中存在每个芯片的位置特征,在进行影像采集单元与晶圆载具相对位移驱动时,首先进行晶圆上芯片位置与该晶圆芯片位置数据的对位匹配,在影像采集单元实现位置特征抓取与预对位后,再通过单个芯片的位置特征进行一一对位切换位移,从而满足与每个芯片的精确对位需求。

34.需要说明的是,一般情况下,晶圆载具与影像采集单元具备较为精确的初始对位精度,该初始对位精度即为传统检测设备中的晶圆载具角度对位。

35.在预对位后,通过晶圆芯片位置数据进行逐个芯片对位调节,由于晶圆上芯片位置可能存在一定地微偏移情况,因此综合驱动调节单元内具备一个根据当前芯片位置进行对准的对准微调模块,该对准微调模块能实现对准位置的中心偏移,偏移量一般控制在对中点半径1000μm范围内。

36.在精确对位后进行影像采集,对晶圆上每个芯片进行一一对应的影像采集,并生成每个芯片的影像数据,该影像数据为与晶圆芯片位置数据内芯片位置特征相匹配的对应单个芯片影像数据。

37.芯片影像数据采集后进行数据对比分析,通过生成芯片的影像数据与影像对比数

据库中对应的对比数据进行对比分析,并生成缺陷项。缺陷项包括划伤、异色、漏底材、污染等,每个芯片均具备对应的缺陷项归类。

38.最终进行缺陷分布图生成,根据缺陷项进行当前晶圆的缺陷分布图生成。

39.需要说明的是,该缺陷分布图依据晶圆芯片位置数据进行当前晶圆芯片位置数据的缺陷标记,即导出的缺陷分布图能实现后端自动化组装设备的智能读取与选择,无需进行油墨标记等作业。

40.在一个具体实施例中,晶圆上任意芯片具备定位标记,所述晶圆芯片位置数据内具备与所述定位标记相配合的对位参照数据。定位标记为设置在芯片上的十字mark标记。

41.该定位标记即为每个芯片的位置特征,一般情况下,十字mark标记能提供当前芯片的坐标信息,根据十字mark标记即可满足高精度定位需求。当然,还可以采用米字mark等能进行坐标参照的标记。

42.该定位标记能提供当前芯片的x轴信息、y轴信息及对中信息,通过标记满足对位参照精确对位需求,同时还能实现影像的x轴或y轴水平参照,满足后端影像数据的对比需求,不会出现影像偏移造成对比检测缺陷。

43.在一个具体实施例中,晶圆芯片位置数据为gds档cad图纸数据。即cds档cad图纸数据中,存在每个芯片的分布特征、芯片的相对位置特征等,根据其数据信息,从而满足不规则分布的芯片一一抓取需求。

44.在一个具体实施例中,影像对比数据库中的对比数据为采用clean reference功能制作golden影像。

45.即晶圆上存在的芯片具备参考基准,通过clean reference功能制作芯片的标准golden影像,从而进行当前芯片数据与该golden影像的对比。

46.需要说明的是,本案中的晶圆存在不同规格的芯片分布,因此在芯片数据采集后,每个芯片按照晶圆芯片位置数据具备对位的芯片特征,通过抓取每个芯片的对应芯片特征进行对应的golden影像一一对比,从而实现了各芯片的精确分析。

47.在一个具体实施例中,对比分析单元内具备使用rtp参数设定检测规则的判断规则模块。该判断规则模块属于现有技术,通过各项参数对比从而满足精确判断需求。

48.在一个具体实施例中,生成每个芯片的影像数据进行数据存储保留。

49.即能实现每个芯片的影像数据存档,满足后端复检需求。

50.在一个具体实施例中,影像采集单元具备相对晶圆的若干景深调节工位、具备相对芯片的若干偏移工位,芯片的影像数据为若干景深调节工位采集影像数据及若干偏移工位采集影响数据的复合影像数据。

51.具体地说明,一般情况下,每个芯片需要采集至少10张以上的影像数据,按照一定地规则进行影像数据复合,该芯片影像复合技术属于现有技术。

52.需要说明的是,本案中的晶圆为微凹面,而每个影像采集机位景深行程较短,因此会出现局部清晰度差异。

53.本案中,首先是通过景深调节从而满足不同位置度芯片采集影像的清晰度需求,另外,晶圆芯片位置数据中每个芯片的位置特征中还存在对应的景深参数,在进行影像采集单元多工位运行时,根据当前芯片标记进行位置度和景深位置的预对位,再围绕该位置度和景深位置进行垂直向景深工位切换与水平向偏移工位切换,从而满足合成影像数据的

精确性。

54.通过以上描述可以发现,本发明虚拟交互设备晶圆的检测方法,满足非规则芯片排布晶圆的自动检测需求,通过晶圆芯片位置数据实现采集影像工位切换,实现全部芯片影像分别采集与检测。能生成缺陷分布图,无需进行物理标记,降低了晶圆污染受损风险,同时易于后端工序进行智能识别。检测效率和检测精度得到较大提升,同时易于实现检测标准控制,具备较高地经济价值。

55.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。

56.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。