1.本发明涉及铝型材技术领域,尤其涉及一种铝型材截面的质量检测方法及系统。

背景技术:

2.铝型材是各行各业使用非常频繁的材料,在建筑幕墙、门窗和工业方面都有大量的应用。铝型材截面的质量检测一直停留在人工手动测量的模式之中,或者是采用国外昂贵的检测设备。效率低、管理繁琐、成本高等问题一直困扰整个行业。我们志在打造国内独立自主研发的质检设备和质检软件,给铝型材行业提供高品质的解决方案,同时提供行业云检测的大数据分析平台。

3.因此,本发明提出一种铝型材截面的质量检测方法及系统,以解决上述问题。

技术实现要素:

4.本发明主要解决目前国内没有专门针对建筑幕墙铝型材的智能检测方案,解决目前必须通过人工用游标卡尺等方式来检测的问题,并解决数据无法统计分析的问题,解决没有自主研发的设备和检测软件的问题,提供了一种铝型材截面的质量检测方法及系统。

5.为了实现以上目的,本发明采用以下技术方案:

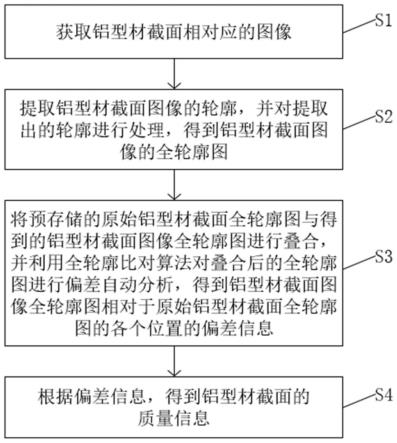

6.一种铝型材截面的质量检测方法,包括步骤:

7.s1.获取铝型材截面相对应的图像;

8.s2.提取铝型材截面图像的轮廓,并对提取出的轮廓进行处理,得到铝型材截面图像的全轮廓图;

9.s3.将预存储的原始铝型材截面全轮廓图与得到的铝型材截面图像全轮廓图进行叠合,并利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析,得到铝型材截面图像全轮廓图相对于原始铝型材截面全轮廓图的各个位置的偏差信息;

10.s4.根据偏差信息,得到铝型材截面的质量信息。

11.进一步的,所述步骤s2之前还包括:

12.对获取的铝型材截面图像进行处理,其中处理方式为将图像数据进行灰度转换,得到灰度信息的灰度图像。

13.进一步的,所述步骤s2中对提取出的轮廓进行处理具体为:

14.通过边缘检测算法提取灰度图像的轮廓,并将灰度图像中像素点的坐标转换为基于浮点数的点坐标,通过几何矩阵算法将灰度图像中像素点轮廓数据变为摆正后的点云数据,连接后形成轮廓图。

15.进一步的,所述步骤s3中利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析具体为:计算得到的铝型材截面图像全轮廓图上的点到原始铝型材截面全轮廓图的距离,表示为:

16.17.其中,(x0,y0)表示得到的铝型材截面图像全轮廓图上的点坐标;ax by c=0表示直线方程。

18.进一步的,所述步骤s3中利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析还包括:通过测量工具和辅助工具对计算结果进行标注测量,得到具体位置的偏差信息。

19.进一步的,所述步骤s4之后还包括:

20.将获取的铝型材截面图像进行存储,并将存储的图像与日期进行关联。

21.进一步的,所述步骤s2中还包括计算图像的梯度幅值和方向,表示为:

[0022][0023]

θ=atan2(gy,g

x

)

[0024]

其中,g表示梯度幅值;g

x

、gy表示x、y方向的导数;θ表示方向。

[0025]

进一步的,所述步骤s3中进行叠合是利用重合面积最大化原则进行叠合的。

[0026]

进一步的,所述步骤s1中获取铝型材截面相对应的图像是通过扫描设备扫描得到的。

[0027]

相应的,还提供一种铝型材截面的质量检测系统,包括:

[0028]

获取模块,用于获取铝型材截面相对应的图像;

[0029]

提取模块,用于提取铝型材截面图像的轮廓,并对提取出的轮廓进行处理,得到铝型材截面图像的全轮廓图;

[0030]

分析模块,用于将预存储的原始铝型材截面全轮廓图与得到的铝型材截面图像全轮廓图进行叠合,并利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析,得到铝型材截面图像全轮廓图相对于原始铝型材截面全轮廓图的各个位置的偏差信息;

[0031]

检测模块,用于根据偏差信息,得到铝型材截面的质量信息。

[0032]

与现有技术相比,本发明可以精准测量铝型材横截面的图像,且通过全轮廓比对,可以一目了然发现实际生产了出来的铝型材截面的缺陷,并通过软件提供的多种测量工具可以测得真实的偏差。同时软件提供了强大的标注比对功能,可以对铝型材截面中指定位置进行公差测量,直观发现是否符合设计要求。软件还可以直接对铝型材截面图像进行测量。解决了某些位置人工无法测量的问题和认为造成的测量误差,如人工无法测量圆心距等。

附图说明

[0033]

图1是实施例一提供的一种铝型材截面的质量检测方法流程图;

[0034]

图2是实施例一提供的获取的铝型材截面图像示意图;

[0035]

图3是实施例一提供的铝型材截面全轮廓示意图;

[0036]

图4是实施例一提供的原始轮廓和当前轮廓叠合后的示意图;

[0037]

图5是实施例一提供的原始轮廓和当前轮廓叠合后比对后示意图;

[0038]

图6是实施例一提供的原始轮廓和当前轮廓叠合后比对后标注的示意图;

[0039]

图7是实施例一提供的图像与日历联合的示意图。

具体实施方式

[0040]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0041]

本发明的目的是针对现有技术的缺陷,提供了一种铝型材截面的质量检测方法及系统。

[0042]

实施例一

[0043]

本实施例提供一种铝型材截面的质量检测方法,如图1所示,包括步骤:

[0044]

s1.获取铝型材截面相对应的图像;

[0045]

s2.提取铝型材截面图像的轮廓,并对提取出的轮廓进行处理,得到铝型材截面图像的全轮廓图;

[0046]

s3.将预存储的原始铝型材截面全轮廓图与得到的铝型材截面图像全轮廓图进行叠合,并利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析,得到铝型材截面图像全轮廓图相对于原始铝型材截面全轮廓图的各个位置的偏差信息;

[0047]

s4.根据偏差信息,得到铝型材截面的质量信息。

[0048]

在步骤s1中,获取铝型材截面相对应的图像。

[0049]

通过预先设计的程序触发扫描设备,使扫描设备对铝型材截面进行扫描操作,根据扫描结果获得截面图像,图像的格式一般为jpg格式,如图2所示。

[0050]

在步骤s2中,提取铝型材截面图像的轮廓,并对提取出的轮廓进行处理,得到铝型材截面图像的全轮廓图。

[0051]

在提取之前需要对jpg格式的截面图像进行图像处理,通过把图像数据进行灰度转换,得到灰度信息的图像。

[0052]

通过边缘检测算法提取灰度图像的轮廓,并把基于像素的点坐标转换为基于浮点数的点坐标,再通过几何矩阵计算,将像素点轮廓数据变为摆正后的点云数据,连接后形成轮廓图,如图3所示。

[0053]

在本实施例中,还包括计算图像的梯度幅值和方向,表示为:

[0054][0055]

θ=atan2(gy,g

x

)

[0056]

其中,g表示梯度幅值;g

x

、gy表示x、y方向的导数;θ表示方向。

[0057]

边缘检测算法表示为:

[0058][0059]

其中,g

x

、gy表示x、y方向的导数;a表示图像分辨率的像素矩阵。

[0060]

几何矩阵计算方式表示为:

[0061]

x

′

=m

11

*x m

21

*y d

x

[0062]y′

=m

22

*y m

12

*x dy[0063]

矩阵为3x3的矩阵:

[0064]

(m

11 m

12 0)

[0065]

(m

21 m

22 0)

[0066]

(d

x d

y 1)

[0067]

其中,x

′

、y

′

表示矩阵计算后的坐标值;m

11

表示水平方向缩放系数;m

21

表示水平方向仿射变换系数;m

22

表示竖直方向缩放系数;m

12

表示竖直方向放射变换系数;d

x

表示水平方向平移量;dy表示竖直方向平移量;x、y表示矩阵计算后的新坐标点。

[0068]

在步骤s3中,将预存储的原始铝型材截面全轮廓图与得到的铝型材截面图像全轮廓图进行叠合,并利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析,得到铝型材截面图像全轮廓图相对于原始铝型材截面全轮廓图的各个位置的偏差信息。

[0069]

预存储的原始铝型材截面全轮廓图为原始设计是的cad设计图。

[0070]

将原始的cad设计图和当前获取的铝型材横截面的轮廓图通过叠合算法以及重合面积最大化原则进行叠合摆放,得到如图4所示的叠合示意图,在图4中,用不同的方式展示不同类型的区域,其中虚线表示原图,黑色实线表示轮廓图,灰色表示重叠部分的区域。

[0071]

当原始轮廓图像和当前轮廓图像叠合后,采用全轮廓比对算法,对全轮廓进行偏差自动分析,得到轮廓图相对于原图的各个位置的偏差信息,如图5所示。并用不同颜色表示偏差范围,颜色越深表示偏差越大。

[0072]

在本实施例中,全轮廓比对算法是计算当前轮廓图上的所有点到原始轮廓图的最近距离,并把得到的所有距离进行升序排列,然后根据距离的范围,用不同方式显示,其中最近距离计算是利用点到直线的垂直距离,表示为:

[0073][0074]

其中,(x0,y0)表示得到的铝型材截面图像全轮廓图上的点坐标;ax by c=0表示直线方程。

[0075]

当得到偏差信息后,通过多种测量工具和辅助工具,对全轮廓偏差信息相对应的位置进行标注测量,可以得到具体位置的偏差信息,如图6所示。

[0076]

目前测量工具包括偏差尺、直尺、角度尺。

[0077]

偏差尺:用于测量原图和轮廓图在鼠标指定位置的距离偏差。

[0078]

直尺:用于测量通过鼠标指定的任意两点之间的距离。

[0079]

角度尺:用于测量不在同一直线上的三个点之间形成的角度。

[0080]

在步骤s4中,根据偏差信息,得到铝型材截面的质量信息。

[0081]

在本实施例中,还包括

[0082]

将获取的铝型材截面图像进行存储,并将存储的图像与日期进行关联。

[0083]

将扫描结果存储在云端,并通过搜索方式查询扫描记录,按日期进行分开展示,方便在其他终端进行数据的查看、汇总、统计,如图7所示。

[0084]

本实施例中,日期时间是在扫描完成后保存的时间,如果接下来对内容进行了修改后再次保存,时间会自动更新到保存的时间。然后日历中,会根据当天的日期进行数据查询,如果有数据,则会显示一个小点,以表示该天有扫描数据存在。

[0085]

在本实施例中,还包括:

[0086]

判断步骤s4中得到的质量信息是否符合预设质量结果,若否,则筛选出全轮廓中不符合预设质量结果的数据点,根据筛选出的不符合的数据点对设备模板进行测量,若发现模板存在问题,则对模板进行修正,以便得到精度更高的铝型材。

[0087]

需要说明的是,本实施例涉及到多种数据类型,其中,在向云端存储时,原始cad设计图采用统一的zfs文件格式,精炼短小,并且是矢量的数据文件。铝型材截面图采用jpg方式存储在云端。轮廓提取图、测量数据、标注信息等全部采用json方式存储在云端数据库。各个数据之间通过数据库技术建立了彼此的连接关系。因为采用了标准化的数据格式和自定义zfs矢量化数据格式,加上后台的比对服务、文件服务、成像服务,可以无缝在其他终端上展示质检结果,并对质检结果进行大数据分析和报表生成和输出。

[0088]

与现有技术相比,本实施例可以精准测量铝型材横截面的图像,且通过全轮廓比对,可以一目了然发现实际生产了出来的铝型材截面的缺陷,并通过软件提供的多种测量工具可以测得真实的偏差。同时软件提供了强大的标注比对功能,可以对铝型材截面中指定位置进行公差测量,直观发现是否符合设计要求。软件还可以直接对铝型材截面图像进行测量。解决了某些位置人工无法测量的问题和认为造成的测量误差,如人工无法测量圆心距等。

[0089]

实施例二

[0090]

本实施例提供一种铝型材截面的质量检测系统,包括:

[0091]

获取模块,用于获取铝型材截面相对应的图像;

[0092]

提取模块,用于提取铝型材截面图像的轮廓,并对提取出的轮廓进行处理,得到铝型材截面图像的全轮廓图;

[0093]

分析模块,用于将预存储的原始铝型材截面全轮廓图与得到的铝型材截面图像全轮廓图进行叠合,并利用全轮廓比对算法对叠合后的全轮廓图进行偏差自动分析,得到铝型材截面图像全轮廓图相对于原始铝型材截面全轮廓图的各个位置的偏差信息;

[0094]

检测模块,用于根据偏差信息,得到铝型材截面的质量信息。

[0095]

需要说明的是,本实施例提供的一种铝型材截面的质量检测系统与实施例一类似,在此不多做赘述。

[0096]

与现有技术相比,通过全轮廓比对,可以一目了然发现实际生产了出来的铝型材截面的缺陷,并通过软件提供的多种测量工具可以测得真实的偏差。同时软件提供了强大的标注比对功能,可以对铝型材截面中指定位置进行公差测量,直观发现是否符合设计要求。软件还可以直接对铝型材截面图像进行测量。解决了某些位置人工无法测量的问题和认为造成的测量误差,如人工无法测量圆心距等。

[0097]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。