:

1.本实用新型涉及烟气净化技术领域,特别是涉及一种新型窑炉脱硫、脱硝除尘一体化系统。

背景技术:

2.工业窑炉在我国工业生产中占有举足轻重的地位,国内有各种规格的工业窑炉不计其数,工业窑炉的燃料也随着燃料资源的开发和燃料转换技术的进步,而由采用块煤、焦炭、煤粉等固体燃料逐步改用发生窑炉煤气、城市煤气、天然气、柴油、燃料油等气体和液体燃料,并且研制出了与所用燃料相适应的各种燃烧装置。

3.工业窑炉的结构、加热工艺、温度控制和窑炉内气氛等,都会直接影响加工后的产品质量。随着窑炉燃料的多样化和各地环保要求的日趋严厉,对工业窑炉烟气的治理难度也在不断增加,为不影响工业窑炉的工艺要求,只能对其排放的烟气进行末端治理,这对烟气的治理提出了新的要求。

4.现有技术中,直接是在排烟管道中喷入脱硫剂和脱硝剂,对烟气进行脱硫、脱硝处理,但是,烟气中分粉尘及脱硫、脱硝后的颗粒物仍然随着烟气排入到大气中,形成大气环境的污染,同时,对脱硫剂和脱硝剂的喷入量没有计量功能,不能根据烟气实时调整脱硫剂和脱硝剂的喷入量,降低脱硫、脱硝效果。

技术实现要素:

5.本实用新型所要解决的技术问题是:脱硫、脱硝后的颗粒物仍然排入大气,及不能根据烟气实时调整反应剂喷入量的问题。

6.为解决上述技术问题,本实用新型提供的一种技术方案是:一种新型窑炉脱硫、脱硝除尘一体化系统,包括脱硫模块、脱硝模块和除尘反应模块,所述除尘反应模块连通有进烟通道和净风通道,所述脱硫模块和脱硝模块与所述进烟通道连通,所述净风通道上设置有排风机;

7.所述脱硫模块包括提升机、罗茨风机、粉料仓和转子称,所述提升机的出料口与所述粉料仓连通,所述粉料仓的底部与所述转子称连通,所述罗茨风机的出风口与转子秤的出料口连通后与所述进烟通道连通;

8.脱硝模块包括蒸发罐和氨水罐,氨水罐的出液口串联计量泵后与蒸发器的进液口连通,蒸发罐的出液口与氨水罐的进液口连通,蒸发罐的氨气出口与所述进烟通道连通;

9.除尘反应模块包括壳体、陶瓷滤筒和集尘装置,所述陶瓷滤筒设置在所述壳体内,所述集尘装置与所述壳体的底部连通。

10.进一步的,所述转子秤的出料口两侧分别设置有第一开关和第二开关,所述转子秤并联有反冲管道,且反吹管道的一端连通于罗茨风机的出风口和第一开关之间,反吹管道的另一端连通于转子秤的出料口和第二开关之间,反吹管道的两端分别设置有第三开关和第四开关。

11.进一步的,所述集尘装置包括星型卸灰器和灰斗,星型卸灰器的进料口与所述壳体的底部连通,星型卸灰器的出料口与灰斗连通。

12.进一步的,所述粉料仓的顶部与所述进烟通道连通,所述粉料仓的顶部和底部分别与压缩气体管道连通,且连通处的压缩气体管道上分别设置有第五开关和第六开关。

13.进一步的,所述压缩气体管道还与所述壳体的顶部和底部连通,且连通处的压缩气体管道上分别设置有第七开关、第八开关、第九开关和第十开关。

14.进一步的,所述蒸发罐的出液口设置有第十一开关,所述氨水罐的进液口设置有第十二开关,第十一开关和第十二开关之间的管道与供氨系统连通。

15.本实用新型的有益效果为:

16.通过脱硫模块、脱硝模块和除尘反应模块之间的配合,实现对把脱硫、脱硝所需要的脱硫剂和脱硝剂的喷入与除尘反应模块连通的进烟通道内,混合有脱硫剂和脱硝剂的烟气在除尘反应模块内陶瓷滤筒的催化作用下进行反应,完成脱硫、脱硝操作,并对反应生成的颗粒物和烟气中夹杂的烟尘进行过滤,最终通过集尘装置进行收集,同时,在转子称和计量泵的计量作用下,实现对脱硫剂和脱硝剂的喷入量进行测量,便于据烟气的排放值对脱硫剂和脱硝剂的喷入量进行调整,提高脱硫、脱硝效率,降低生产成本。

17.为了让本实用新型的上述和其他目的、特征和优点更能明显易懂,下文特举较佳实施例,并配合所附图示,做详细说明如下。

附图说明:

18.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的其中两幅,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

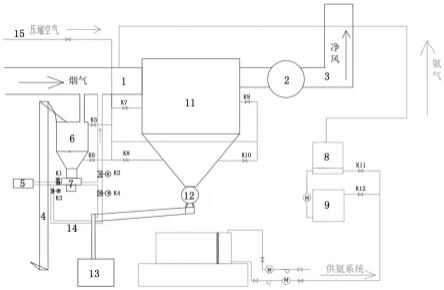

19.图1为本技术的结构示意图。

20.图中,1-进烟通道、2-排风机、3-净风通道、4-提升机、5-罗茨风机、6-粉料仓、7-转子称、8-蒸发罐、9-氨水罐、10-计量泵、11-壳体、12-星型卸灰器、13-灰斗、14-反吹管道、15-压缩气体管道;k1-第一开关、k2-第二开关、k3-第三开关、k4-第四开关、k5-第五开关、k6-第六开关、k7-第七开关、k8-第八开关、k9-第九开关、k10-第十开关、k11

‑ꢀ

第十一开关、k12-第十二开关。

具体实施方式:

21.下面将参照附图更详细地描述本实用新型的实施例。虽然附图中显示了本实用新型的某些实施例,然而应当理解的是,本实用新型可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本实用新型。应当理解的是,本实用新型的附图及实施例仅用于示例性作用,并非用于限制本实用新型的保护范围。

22.应当理解,本实用新型的方法实施方式中记载的各个步骤可以按照不同的顺序执行,和/或并行执行。此外,方法实施方式可以包括附加的步骤和/或省略执行示出的步骤。本实用新型的范围在此方面不受限制。

23.本实用新型实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

24.实施例一

25.如图1所示,一种新型窑炉脱硫、脱硝除尘一体化系统,包括脱硫模块、脱硝模块和除尘反应模块,脱硫模块和脱硝模块依次与除尘反应模块连通的进烟通道1连通,脱硫模块和脱硝模块分别把脱硫剂和脱硝剂喷入进烟通道1并与烟气混合,进烟通道1内的烟气在除尘反应模块内进行脱硫、脱硝和除尘后从设置有排风机2的净风通道3排出。

26.在本实施例中,脱硫模块主要作用是通过脱硫粉剂喷人烟气中,与烟气的二氧化硫反应来降低烟气排放的二氧化硫含量。

27.脱硫模块包括提升机4、罗茨风机5、粉料仓6和转子称7,提升机4的出料口与粉料仓6通过管道密封连通,还可以设置有阀门或者防回风装置,通过提升机4把脱硫粉剂输送到粉料仓6进行暂存,同时,粉料仓6的底部与转子称7连通,罗茨风机5的出风口与转子秤的出料口连通后与进烟通道1连通,粉料仓6内暂存的脱硫粉剂通过转子称7计量后从出料口排出,并在罗茨风机5产生的正压作用下,把从转子称7的出料口排出的脱硫粉剂喷入进烟通道1。

28.脱硫原理:钠基干法脱硫是利用脱硫剂超细粉与烟气充分混合、接触,在催化剂和促进剂的作用下,与烟气中so2快速反应。而且在反应器、烟道及陶瓷滤筒除尘器内,脱硫剂超细粉一直与烟气中的so2发生反应。反应快速、充分,在2秒内即可生产副产物 na2so4。通过壳体回收副产物,作为化工产品利用。这种反应脱硫效率高,按化学反应当量 1:1时,脱硫效率大于95%,而且是一次性喷入脱硫剂,不需要循环。

29.nahco3超细粉做脱硫剂,在高温烟气的作用下激活,表面形成微孔结构,比表面积扩大,烟道内烟气与激活的脱硫剂充分接触发生化学反应,烟气中的so2及其他酸性介质被吸收净化,脱硫并干燥的na2so4副产物随气流进入除尘器被捕集。

30.主要反应:

31.(1)2nahco3(s)=na2co3(s) h2o(g) co2(g)

32.(2)so2(g) na2co3(s) 1/2o2=na2so4(s) co2(g)

33.副反应:

34.(3)so3(g) na2co3(s)=na2so4(s) co2(g)

35.在本实施例中,脱硝模块包括蒸发罐和氨水罐9,氨水罐9的出液口串联计量泵10 后与蒸发器8的进液口连通,蒸发罐的出液口与氨水罐9的进液口连通,蒸发罐的氨气出口与进烟通道1连通,蒸发罐的出液口设置有第十一开关k11,氨水罐9的进液口设置有第十二开关k12,第十一开关k11和第十二开关k12之间的管道与供氨系统连通,能够实现氨水重复使用的同时,还通过供氨系统的接入,并配合第十一开关k11和第十二开关k11的开挂配合,实现氨水的排放,完成自动供氨操作,第十一开关k11和第十二开关k12可以为电磁阀。

36.脱硝原理:该新型窑炉烟气处理系统选用选择性催化还原法。指在催化剂的作用下,还原剂(氨水)与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的 nox。选择性是指还原剂nh3和烟气中的nox发生还原反应,而不与烟气中的氧气发生反应。其化学反应原理如下:

37.4no 4nh3 o2→

4n2 6h2o4

38.6no 4nh3→

5n2 6h2o

39.2no2 4nh3 o2→

3n2 6h2o

40.6no2 8nh3→

7n2 12h2o

41.工艺流程:还原剂以液体形态储存于氨罐中,通过计量泵10将反应剂喷入混合蒸发模块,将反应剂中的nh3挥发出来,挥发出的nh3与合适温度的烟气充分混合,再经过催化反应模块的催化作用,使nh3与no

x

快速反应,反应时间约0.2s-0.5s,实现no

x

快速脱除的目的。

42.在本实施例中,除尘反应模块包括壳体11、陶瓷滤筒和集尘装置,陶瓷滤筒设置在壳体11内,集尘装置与壳体11的底部连通,使从进烟通道1进入的烟气穿过陶瓷滤筒后进入净烟通道,陶瓷滤筒可以促进脱硫脱硝反应,提高反应剂的反应效率,具有催化反应和过滤的作用,集尘装置包括星型卸灰器12和灰斗13,星型卸灰器12的进料口与壳体11的底部连通,星型卸灰器12的出料口与灰斗13连通,从星型卸灰器12排出的灰尘(颗粒物) 在自身重力的作用下滑落至灰斗13,实现灰尘的收集和排出。

43.工作过程为:提升机4把脱硫剂输送到粉料仓6进行暂存,粉料仓6内暂存的脱硫粉剂通过转子称7计量后从出料口排出,并在罗茨风机5产生的正压作用下,把从转子称7 的出料口排出的脱硫剂喷入进烟通道1;计量泵10工作把氨水罐9中暂存的氨水注入到蒸发罐中,氨气从氨水中逸出后,进入进烟通道1;脱硫剂和氨气在进烟通道1内与烟气混合,由于排风机2的负压作用,混合有脱硫剂和脱硝剂的烟气进入除尘反应模块内,并在陶瓷滤筒的催化作用下进行反应,完成脱硫、脱硝操作,陶瓷滤筒对反应生成的颗粒物和烟气中夹杂的烟尘进行过滤,最终通过星型卸灰器12排入灰斗13,净化后的烟气通过净风通道 3排入大气。

44.在脱硫剂和氨气进行喷入过程中,可根据烟气的so2和no

x

排放值对转子称7和计量泵10的转速进行调整,对脱硫剂和脱硝剂的喷入量进行控制。

45.实施例二

46.本实施例是在实施例一的基础上增加反吹装置等技术特征获得的,其余技术特征与实施例一相同,相同之处在此不做赘述,其中,本实施例与实施例一的不同之处在于:转子秤的出料口两侧分别设置有第一开关k1和第二开关k2,转子秤并联有反冲管道,且反吹管道14的一端连通于罗茨风机5的出风口和第一开关k1之间,反吹管道14的另一端连通于转子秤的出料口和第二开关k2之间,反吹管道14的两端分别设置有第三开关k3和第四开关 k4。

47.在本实施例中,罗茨风机5产生正压,把从转子秤的出料口排出的脱硫剂送入到进烟通道1,由于脱硫剂为nahco3超细粉,在使用过程中会产生堵塞情况的发生,通过第一开关k1、第二开关k2、第三开关k3和第四开关k4之间的配合,通过反冲管道对转子秤进行反吹操作,实现对堵塞部位的疏通;第一开关k1、第二开关k2、第三开关k3和第四开关k4可以为电磁阀。

48.正常工作时,第三开关k3和第四开关k4关闭,第一开关k1和第二开关k2打开;反冲工作时,第三开关k3和第四开关k4打开,第一开关k1和第二开关k2关闭。

49.实施例三

50.本实施例是在实施例二的基础上增加压缩气体等技术特征获得的,其余技术特征

与实施例二相同,相同之处在此不做赘述,其中,本实施例与实施例二的不同之处在于:粉料仓6的顶部与进烟通道1连通,粉料仓6的顶部和底部分别与压缩气体管道15连通,且连通处的压缩气体管道15上分别设置有第五开关k5和第六开关k6,压缩气体管道15还与壳体11的顶部和底部连通,且连通处的压缩气体管道15上分别设置有第七开关k7、第八开关k8、第九开关k9和第十开关k10;第五开关k5、第六开关k6、第七开关k7、第八开关k8、第九开关k9和第十开关k10可以为电磁阀。

51.本实施例中,压缩空气的定时喷吹,避免粉料仓6内物料堆积,防止灰斗13积料,同时,粉料仓6的顶部进烟通道1连通,能够把通过提升机4进入粉料仓6中的脱硫剂产生的粉尘吸入进烟通道1,具有除尘的效果同时增加脱硫剂的使用率;通过第七开关k7、第八开关k8、第九开关k9和第十开关k10之间的配合,对吸附在陶瓷滤筒上的颗粒物通过压缩空气进行反吹脱落,然后靠颗粒物自身的重力作用收集到壳体11底部,实现了陶瓷滤筒的自清洁。

52.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。