1.本技术实施例涉及电子技术领域,尤其涉及一种触控板和电子设备。

背景技术:

2.触控板是一种通过触摸传感器感知用户手指位置和移动,从而在电子设备的显示界面上控制光标移动的装置。常规触控板上一般通过物理按键检测用户的按压动作,执行确认或调出菜单等功能。

3.为了提升触控板的操作便捷性,压力触控板逐渐成为一种新趋势。压力触控板取消了常规触控板的物理按键,设置压力传感器和触控反馈装置来执行压力感应和震动反馈等功能。

4.相关技术中,压力触控板由于整机装配设计需要,通常设置有独立的压力检测支架来支撑压力传感器,这导致触控板设计组装复杂。

技术实现要素:

5.有鉴于此,本技术实施例提供了一种触控板和电子设备,用以至少部分地解决上述技术问题。

6.第一方面,提供了一种触控板,其包括:触摸面板;压力传感器,用于在所述触摸面板承受压力时,将所述压力传感器的形变转换成第一电信号,所述第一电信号被用于计算得到压力检测结果;承载板,用于承载所述触摸面板,所述承载板上形成有悬臂梁结构,所述悬臂梁结构用于支撑所述压力传感器,并且在所述触摸面板承受压力时,带动所述压力传感器发生弹性形变;触觉反馈装置,设置于所述触摸面板下方,用于根据所述压力检测结果向用户提供震动反馈。

7.在一种可能的实现方式中,所述补强板通过第一粘接层粘附在所述触摸面板的下表面。

8.在一种可能的实现方式中,所述补强板上形成有多个所述悬臂梁结构,所述多个悬臂梁结构设置在所述补强板上靠近所述补强板的边缘区域。

9.在一种可能的实现方式中,所述多个悬臂梁结构包括四个悬臂梁结构,所述四个悬臂梁结构分别设置在所述补强板的四个角部或所述补强板的四个边的中心位置,所述悬臂梁结构包括从所述补强板的边缘区域朝内悬空延伸的悬臂区域或从所述补强板的边缘向外悬空伸出的悬臂区域。

10.在一种可能的实现方式中,所述悬臂梁结构具有相对设置的固定端和自由端,所述固定端具有加强部位,所述固定端的厚度大于所述自由端的厚度。

11.在一种可能的实现方式中,所述悬臂区域与所述悬臂梁结构的非悬臂区域的连接部不在同一平面上。

12.在一种可能的实现方式中,所述补强板上形成有至少四个所述悬臂梁结构,所述至少四个悬臂梁结构轴对称地分布在所述补强板上。

13.在一种可能的实现方式中,所述触摸面板包括用于实现所述触控检测功能的多个电器部件,所述补强板设置有用于允许所述多个电器部件穿过的至少一个第一开口。

14.在一种可能的实现方式中,所述触摸面板包括用于实现所述触控检测功能的多个电器部件,所述补强板设置有用于允许所述多个电器部件穿过的至少两个第二开口。

15.在一种可能的实现方式中,所述力传递部件包括阻尼部件,所述阻尼部件用于吸收所述触觉反馈装置产生的余震。

16.在一种可能的实现方式中,所述阻尼部件为两个相对表面均具有双面胶的硅胶垫。

17.在一种可能的实现方式中,所述触控板还包括承载板,设置在所述补强板的下方,所述承载板上设置有用于与所述力传递部件适配的装配面和用于容纳所述悬臂梁结构的第一凹槽。

18.在一种可能的实现方式中,所述补强板的边缘区域形成有加强筋,所述承载板上设置有容纳所述加强筋的第二凹槽。

19.在一种可能的实现方式中,所述触摸面板包括用于实现所述触控检测功能的多个电器部件,所述承载板上形成有用于允许所述多个电器部件穿过的第三开口,所述第三开口的周围区域设置有限位结构,用于限定所述触摸面板承受压力时向下的移位。

20.在一种可能的实现方式中,所述触摸面板包括保护层和触控功能层;所述触控功能层通过第二粘接层粘附在所述保护层的下表面,用于检测触控信息。

21.在一种可能的实现方式中,所述第二粘接层和所述第二粘接层包括双面胶或低温热固胶。

22.第二方面,提供了一种电子设备,包括:壳体和根据第一方面的任一种实现方式提供的触控板板,所述壳体用于安装所述触控板。

23.在一种可能的实现方式中,所述壳体的背面设置有用于安装所述触控板的装配面,所述触控板通过所述装配面从所述壳体的背面安装至所述壳体。

24.在一种可能的实现方式中,所述壳体上设置有容纳所述触控板的安装槽,所述安装槽的上表面设置有用于与所述力传递构件适配的装配面以及用于允许所述触控板上的电器部件穿过的多个开口。

25.在一种可能的实现方式中,所述安装槽的上表面设置有限位结构,用于限定所述触控板承受压力时向下的移位。

26.本技术实施例提供了一种触控板和电子设备,由于补强板用于承载触摸面板,补强板下方形成有悬臂梁结构,悬臂梁结构下方设置力传递部件。在触摸面板承受压力之后,压力可经由补强板和力传递部件传递向下传递至用于与力传递部件装配的部件(例如,电子设备的壳体或其他承载部件),来自该部件的反作用力经由力传递部件施加至悬臂梁结构,使悬臂梁结构向上移位。由于悬臂梁结构支撑有压力传感器,因此悬臂梁结构向上移位会带动其支撑的压力传感器发生弹性形变。压力传感器将检测到的形变转换成电信号,进行压力检测。由于补强板上形成有用于支撑压力传感器的悬臂梁结构,不需要额外设置用于支撑压力传感器的弹性支架,减少了触控板的组件数量,进而简化了组装工序、节省了成本。同时,由于触觉反馈装置可以根据压力检测结果向用户反馈震感。震动反馈可以使得用户确定其按压操作是否有效,从而可以最大限度地减少重复手势,为用户提供更为便捷或

舒适的操作体验。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

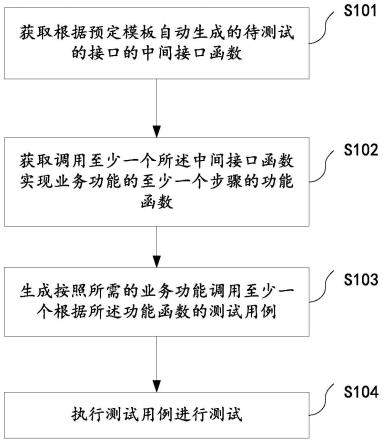

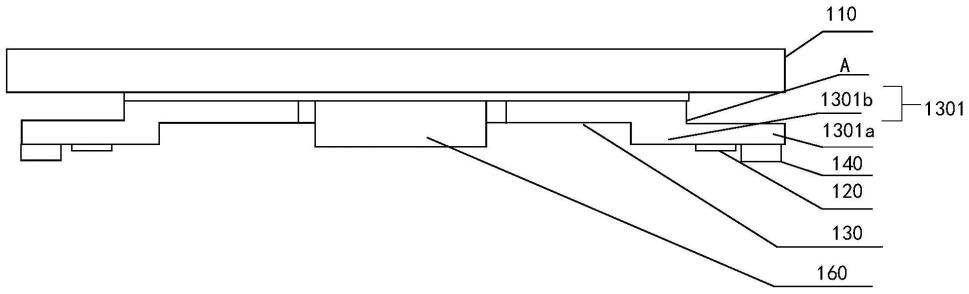

28.图1是本技术一个实施例的触控板的层叠示意图;

29.图2是本技术一个实施例的触控板的层叠示意图;

30.图3是本技术一个实施例的阻尼部件的结构示意图;

31.图4是本技术一个实施例的触控板的结构爆炸图;

32.图5是图4中的悬臂梁结构的结构示意图;

33.图6是本技术一个实施例的触控板的结构爆炸图;

34.图7是本技术一个实施例的触控板与电子设备的壳体的装配爆炸图;

35.图8是本技术一个实施例的触控板与电子设备的壳体的装配爆炸图。

具体实施方式

36.为了使本领域的人员更好地理解本技术实施例中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、详细地描述,显然,所描述的实施例仅是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本技术实施例保护的范围。

37.下面结合附图进一步说明本技术实施例的具体实现。

38.本技术实施例的技术方案可以应用于各种电子设备。

39.例如,智能手机、笔记本电脑、平板电路、游戏设备等便携式或移动计算设备,以及电子数据库、汽车、银行自动柜员即(automatedtellermachine,atm)等其他电子设备。但本技术实施例对此并不限定。

40.图1示出了本技术实施例的触控板10的示意性结构图。该触控板10可以安装在电子设备的壳体上。如图1所示,该触控板10包括:

41.触摸面板110;

42.压力传感器120,用于在触摸面板110承受压力时,将压力传感器120的形变转换成第一电信号,第一电信号被用于计算得到压力检测结果;

43.补强板130,固定在触摸面板110的下方,补强板130上形成有带有台阶的悬臂梁结构 1031,用于支撑压力传感器120;

44.力传递部件140,设置在悬臂梁结构1031的下方,用于在触摸面板110承受压力时使悬臂梁结构1031向上移位,带动压力传感器120发生弹性形变;

45.触觉反馈部件,固定于触摸面板110下方,用于根据压力检测结果向用户提供震动反馈。

46.本技术实施例中,压力传感器120可以采用应变计,例如,悬臂应变检测计。

47.本技术实施例中,带有台阶的悬臂梁结构1031包括悬空伸出的悬臂区域(也即自

由端),以及与补强板130一体化的非悬臂区域(也即固定端),例如,图1中的悬臂区域1031a和非悬臂区域1031b。在该悬臂梁结构中,悬臂区域1031a的上表面高度低于非悬臂区域1031b 的高度1031b的上表面的高度,以使悬臂区域与非悬臂区域形成台阶a。

48.应理解,悬臂梁结构1031用于支撑压力传感器120,可以理解为压力传感器120固定于悬臂梁结构1031的上表面,或者压力传感器120固定于悬臂梁结构1031的下表面。

49.本技术实施例中,力传递部件140固定在悬臂梁结构1031的下方,在触控板安装在电子设备的壳体或其他部件之后,力传递部件140抵靠在该壳体或其他部件上。在触摸面板110 承受压力之后,压力经由补强板130和力传递部件140传递向下传递至该壳体或其他部件,来自该壳体或其他部件的反作用力经由力传递部件140施加至悬臂梁结构1031,会导致悬臂梁结构1031向上移位,带动其支撑的压力传感器120一起发生弹性形变。然后,压力传感器 120将检测到的形变转换成电信号,以用于压力检测。在本技术的一种实现方式中,悬臂梁结构1031可以采用压铸工艺与补强板一体成型,以简化触控板的组装工艺。

50.本技术实施例中,触觉反馈装置可以是线性马达,例如,x或y轴振动的线性马达。触觉反馈装置也可以是压电陶瓷片等。应理解,触觉反馈装置也可以是其他合适的致动器。触控反馈装置可以粘附在触摸面板110,例如粘附在触摸面板110的边缘,使得在触控板安装于电子设备的壳体时,触觉反馈装置位于电子设备的下部的边缘。在操作时,压力检测芯片可以根据压力传感器120采集到的第一电信号来检测压力大小,并将压力检测的结果发送至主控板,由主控板根据压力检测的结果来确定是否向触觉反馈装置发送震动命令。触觉反馈装置接收到震动命令之后根据设定模式进行震动,向用户反馈震感。

51.本技术实施例中,由于补强板130用于承载触摸面板110,补强板130下方形成有悬臂梁结构1031,悬臂梁结构1031下方设置力传递部件140。在触摸面板110承受压力之后,压力可经由补强板130和力传递部件140传递向下传递至用于与力传递部件140装配的部件(例如,电子设备的壳体或其他承载部件),来自该部件的反作用力经由力传递部件140施加至悬臂梁结构1031,使悬臂梁结构1031向上移位。由于悬臂梁结构1031支撑有压力传感器120,因此悬臂梁结构1031向上移位会带动其支撑的压力传感器120发生弹性形变。压力传感器 120将检测到的形变转换成电信号,进行压力检测。由于补强板上形成有用于支撑压力传感器的悬臂梁结构1031,不需要额外设置用于支撑压力传感器120的弹性支架,减少了触控板的组件数量,进而简化了组装工序、节省了成本。同时,由于触觉反馈装置可以根据压力计算结果向用户反馈震感。震动反馈可以使得用户确定其按压操作是否有效,从而可以最大限度地减少重复手势,为用户提供更为便捷或舒适的操作体验。

52.在本技术的一种实施例中,如图2所示,补强板130通过第一粘接层150粘附在触摸面板110的下表面,以固定至触摸面板110的下方。

53.由于设置有补强板130,且补强板130通过第一粘接层150与触摸面板110粘附在一起,可以提升补强板130与触摸面板110整体的抗弯强度,减小用户按压触摸面板110时产生的形变与塌陷,提高用户体验。

54.本技术实施例中,补强板130可以是金属件结构。

55.第一粘接层150可以是双面胶。采用双面胶粘,可以简便且低成本的方式实现补强板130 与触摸面板110的粘接。

56.第一粘接层150也可以是低温热固胶。低温热固胶相对于双面胶具有更高的硬度。

因此,采用低温热固胶,可以更好地提升触摸面板110与补强板130整体的抗弯强度。

57.为了确保更好地提升触摸面板110与补强板130整体的抗弯强度,在本技术的一种实现方式中,低温热固胶的固化温度小于或等于85℃,固化后的弹性模量小于或等于3gpa,肖氏硬度在40d~80d的范围内。

58.为了提升触摸面板与补强板的整体抗弯强度,如图4所示,在一种可能的实现方式中,补强板130’的边缘区域形成有加强筋1303’。例如,可以通过使补强板130’上形成有加强筋1303’的部位的厚度大于补强板130上其他部位的厚度来形成加强筋。例如,自由端的厚度为0.8mm,加强筋的厚度为1.0mm。由于形成有加强筋的补强板的刚度增加,因此在补强板130’与触摸面板110固定连接时可以相应地提升触摸面板110与补强板130’整体的刚性 (也即抗弯强度)。

59.在本技术的一种实施例中,补强板130上形成有多个悬臂梁结构,多个悬臂梁结构设置在补强板130上靠近该补强板的边缘区域。由此,使得悬臂梁结构分散设置,可以保证触控板的结构稳定性。

60.此外,为了进一步地保证触控板的结构稳定性,所述多个悬臂梁结构1301为至少四个悬臂梁结构,四个悬臂梁结构轴对称地分布在补强板上。

61.在一种实现方式中,补强板130上设置有四个悬臂梁结构,四个悬臂梁结构分别设置在补强板130的四个角部,由于每个悬臂梁结构上均承载有压力传感器120,将悬臂梁结构设置补强板的四个角部,可以提高压力检测的均匀性。

62.又例如,在另一种具体的实现方式中,补强板130上设置有四个悬臂梁结构1301,每个悬臂梁结构1301上均承载有压力传感器120,悬臂梁结构1301设置在补强板130的四个边的中心位置。由于四个悬臂梁结构1301对称地分布在补强板上,以此方式,也可以确保触控板的结构稳定性,提高压力检测的均匀性。

63.需要注意的是,本技术实施例中,悬臂梁结构1301的数量也可以为六个、八个或更多个。由于悬臂梁结构用于支撑压力传感器,若悬臂梁结构增多,则相应地,压力传感器的数量较多,进而提高了压力检测的准确度。然而,压力传感器的数量增加,也会导致触摸板的成本增加。

64.此外,悬臂梁结构1301的具体位置也可以根据需要进行设计,只要确保悬臂梁结构1301 在补强板上轴对称地分布即可。

65.应理解,悬臂梁结构的数量、位置等可以根据具体需要进行设置,本技术对此不做限定。

66.在本技术的一种实施例中,在本技术的一种实施例中,如图2所示,触摸面板110可以包括:保护层110a和触控功能层110c;触控功能层110c通过第二粘接层110b粘附在保护层 110a的下表面,用于检测触控信息。

67.其中,保护层110a主要用于保护触控功能层110c。保护板例如可以是玻璃盖板等。此外,作为触控板的外观件,保护层110a也可以被设计成从外观上美化触控板。

68.触控功能层110c主要用于检测触控信息。在一种实现方式中,触控功能层110c包括印刷电路板,印刷电路板上设置有用于实现触控检测功能的电器部件(未示出),用于传送和处理触控、压力机震动等电信号,实现系统设定功能。

69.保护层110a和触控功能层110c通过第二粘接层110b粘接。第二粘接层110b可以是

双面胶。采用双面胶粘,可以简便且低成本的方式实现保护层110a和触控功能层110c的粘接。

70.第二粘接层110b也可以是低温热固胶。低温热固胶相对于双面胶具有更高的硬度。因此,采用低温热固胶,可以更好地提升保护层110a和触控功能层110c的抗弯强度。

71.为了确保更好地提升保护层110a和触控功能层110c整体的抗弯强度,在本技术的一种实现方式中,低温热固胶的固化温度小于或等于85℃,固化后的弹性模量小于或等于3gpa,肖氏硬度在40d~80d的范围内。

72.应理解,第二粘接层110b也可以其他合适的胶体,本实施例对此不做限定。

73.本技术实施例中,触摸面板110由保护层110a和触控功能层,且触控功能层通过第二粘接层110b粘附在保护层110a的下表面。结合补强板130通过第一粘接层150粘附在触摸面板110下方,更确切地,触控功能层110c的下方,保护层、触控功能层和补强层贴合后形成三明治结构,提升了整体抗弯强度。

74.在本技术实施例中,当第一粘接层150和第二粘接层110b均采用低温热固胶时,由于低温热固胶本身具有一定的硬度,采用低温热固胶粘附在一起的触摸面板110与补强板130整体具有足够的抗弯强度。此时,在补强板130上可以不设置加强筋,以简化结构设计。

75.然而,当第一粘接层150和第二粘接层110b采用双面胶时,考虑到双面胶材质较弱,容易产生位移,采用双面胶粘附在一起的触摸面板110与补强板130整体的抗弯强度可能比较差。为此,可以在补强板130上再设置加强筋,以提升粘附在一起的触摸面板110与补强板 130整体的抗弯强度。

76.在本技术实施例中,由于在触摸面板110下方设置有补强板130,补强板130中可以设置有用于允许触觉反馈装置和印刷电路板上的电器元件穿过的开口。开口的大小、数量和形状可以根据需要进行设置,本技术实施例对此不做限定。

77.在本技术的一种实施例中,力传递部件140可以是阻尼部件,该力传递部件140还用于吸收触觉反馈装置产生的余震。

78.其中,阻尼部件可以是硅胶复合材料,例如硅胶垫,用于触觉反馈装置的振动阻尼。

79.阻尼部件的硬度可以优选为肖氏30a左右,以确保阻尼部件具有一定的刚性,避免在触摸面板110承受时,阻尼部件本身发生应变,影响压力检测的准确度。

80.阻尼部件的厚度可以优选为0.5mm至0.8mm之间.由于若阻尼部件的厚度较小,则会导致悬臂梁结构的应变空间不足,进而导致悬臂梁结构所支撑的压力传感器无法有效地进行压力检测。相反,若阻尼部件的厚度较大,则会导致触摸面板震动不一致的问题。本技术实施例中,通过将阻尼部件140的厚度设置于0.5mm至0.8mm之间,可以在使悬臂梁结构1301 具有足够的应变空间情况下确保震动的一致性。

81.由于力传递部件140为阻尼部件,可以阻尼触觉反馈装置的震动,防止在触控板安装于电子设备时,触觉反馈装置的震动传递至电子设备的机壳,提高了用户体验。同时,由于阻尼部件还可以充当力传递部件,将触摸面板110承受的压力的反作用力传递至悬臂梁结构,以使悬臂梁结构向上移位,带动压力传感器120发生弹性形变,进行压力检测。

82.在本技术的一种实现方式中,阻尼部件可以分别通过粘接层粘附至悬臂梁结构,以固定至悬臂梁结构。

83.可选地,在本技术的另一种实现方式中,阻尼部件可以是两个相对表面均具有胶体的部件。例如,如图3所示,阻尼部件为两个相对表面均具有双面胶的硅胶垫。采用双面胶硅胶垫固定连接悬臂梁结构,可以简化组装工艺。

84.可选地,在本技术的一种实现方式中,如图4所示,阻尼部件位于悬臂梁结构的自由端 1031a’。这使得悬臂梁结构对施加在触摸面板上的压力更为敏感,在触摸面板110承受压力时,悬臂梁结构能够产生较大的纵向位移,带动压力传感器120发生较大弹性形变,提高压力检测的灵敏度。

85.基于上述实施例,如图4所示,在本技术的一种具体实施例中,补强板130’上设置有四个悬臂梁结构1301’,四个悬臂梁结构1301’分别设置在补强板130’的四个角部。由此,使得悬臂梁结构1301’分散设置,可以保证触控板的结构稳定性。同时,由于每个悬臂梁结构1301’上均承载有压力传感器120,将悬臂梁结构1301’设置所述补强板130的四个角部,可以提高压力检测的均匀性。

86.应理解,四个悬臂梁结构1301’也可以设置在补强板130’的四个边的中心位置。由于四个悬臂梁结构1301’对称地分布在补强板130上,以此方式,也可以确保触控板的结构稳定性,提高压力检测的均匀性。

87.需要注意的是,本技术实施例中,悬臂梁结构1301’的数量也可以为六个、八个或更多个。由于悬臂梁结构用于支撑压力传感器,若悬臂梁结构增多,则相应地,压力传感器的数量较多,进而提高了压力检测的准确度。然而,压力传感器的数量增加,也会导致触摸板的成本增加。

88.悬臂梁结构1301’包括从补强板的边缘向外悬空伸出的悬臂区域。具体地,如图4和5 所示,从补强板130’短边的边缘区域沿补强板130’的长边方向延伸的悬臂区域1301a’(自由端),延伸出的悬臂区域1301a’形成补强板130’的四个角。

89.应理解,图4的补强板130’中悬臂梁结构1301’的结构、数量和位置等仅是一种实施例,本领域技术人员可以想到其他合适的变形,本技术对此不做限定。

90.在本技术实施例中,悬臂梁结构1301’具有加强部位1301c’,位于悬臂梁结构1301’的固定端1301b’。该加强部位1301c’位于悬臂梁结构1301’的固定端(也即1301b’)。

91.在本技术的一种实现方式中,加强部位1301c’的厚度大于自由端1301a’的厚度。该加强部位1301c’可以通过使固定端相对于悬臂梁结构的自由端具有突变的厚度来防止悬臂梁结构1301’长期使用过程中发生断裂,提高了悬臂梁结构1301’的耐用性。

92.在本技术的一种实现方式中,如图5所示,悬臂梁结构1301’的悬臂区域1301a’与非悬臂区域1301b’的连接部不在同一平面上,使悬臂梁结构1301’的应力集中位置不在同一条直线上,即形成加强部位1301c’,避免悬臂梁结构1301’长期使用过程中发生断裂,提高了悬臂梁结构1301’的耐用性。

93.由于触摸面板110包括用于实现触控检测功能的多个电器部件,如图4所示,补强板130’设置有用于允许所述多个电器部件穿过的第一开口1302’。

94.在图4的实施例中,第一开口1302’的数量为一个,以简化组装工艺。

95.应理解,第一开口1302’的形状、大小可以基于需要进行设计,本技术对此不做限定。在图4的实施例中,第一开口1302’还允许触觉反馈装置160向下伸出穿过。

96.为了提高补强板130’的抗弯强度,如图4所示,所述补强板130’的边缘区域形成有

加强筋。例如,可以通过使补强板上形成有加强筋1303’的部位的厚度大于补强板上其他部位的厚度来形成加强筋。由于形成有加强筋的补强板的刚度增加,因此在补强板150与触摸面板110固定连接时可以相应地提升触摸面板110与补强板150整体的刚性(也即抗弯强度)。

97.加强筋1303’位于各个悬臂梁结构1301a’之间,在图4所示的实施例中,悬臂梁结构 1301a’位于补强板130的四个角部,加强筋1303’分别沿长边方向和短边方向设置在补强板130’的长边和短边的边缘。

98.然而,在其他实现方式中,加强筋1303’也可以设置在补强板130’的其他合适的位置,本技术实施例对此不做限定。

99.在图4所示的实施例中,还设置有承载板170,设置在补强板130’的下方,承载板170 上设置有用于与力传递部件140适配的装配面1704和用于容纳悬臂梁结构1301’的第一凹槽1705。在承载板170与补强板130’和力传递部件140组装之后,力传递部件140可以安装在该装配面上,以在触摸面板110承受压力之后,压力可经由补强板130’和力传递部件 140传递向下传递至承载板170,来自该承载板170的反作用力经由力传递部件140施加至悬臂梁结构1301’,使悬臂梁结构1301’向上移位,带动其支撑的压力传感器120发生弹性形变。压力传感器120将检测到的形变转换成电信号,进行压力检测。

100.如图4所示,所述承载板170上设置有容纳加强筋的第二凹槽1701,以实现与补强板130’的紧密配合。第二凹槽1701的设置位置、大小、结构和数量根据补强板130’上加强筋的位置、大小、结构和数量适应性地变化,本技术实施例对此不做限定。

101.为了限制避免在承受较大压力时,触摸面板110下榻变形较大,影响触控板的使用体验,如图4所示,在本技术的一种实施例中,承载板170上设置有限位结构1702,用于限定所述触摸面板110承受压力时向下的移位。

102.在一种具体的实现方式中,限位结构1702可以是凸起结构,例如,可以使承载板上设置有限位结构的部位的厚度大于承载板上的其他部位的厚度来形成该凸起结构,应理解,限位结构1702也可以采用其他结构,本实施例对此不做限定。

103.由于所述承载板170上设置有用于允许所述多个电器部件穿过的第三开口1703,在一种具体的实现方式中,如图4所示,所述限位结构1702设置在所述第三开口1703的边缘区域,以较好地起到限位作用。

104.本技术实施例中,承载板170可以采用金属结构材料制成,例如,可以选用sus301不锈钢、sus304不锈钢、铝合金材料2a 12 t4、铝合金材料7075-t6。由于承载板170上结构复杂,本技术中承载板170优选采用压铸材料制成,例如铝合金材料2a 12 t4、铝合金材料7075-t6等。

105.在本技术实施例中,所述承载板170的边缘区域设置有固定孔1706,用于允许通过固定件安装所述触控板。

106.本技术实施例中,触控板10'可以安装至如图7所示的电子设备的壳体20’上,壳体的背面设置有用于安装触控板的装配面201’,触控板通过该装配面201’从壳体的背面安装至壳体20’。

107.其中,壳体的背面是指在电子设备的使用过程中朝电子设备内侧的表面。如图7所示,触控板的承载板170的边缘区域设置有固定孔。壳体的装配面201’的对应位置设置有固

定孔202’,通过紧固件,例如紧固螺母,可以将承载板170固定在电子设备的壳体上,从而将触控板固定在电子设备的壳体上20’。

108.本技术实施例中,由于补强板130’用于承载触摸面板110,补强板130’下方形成有悬臂梁结构1301’,悬臂梁结构1301’下方设置力传递部件140,力传递部件140由承载板170 的装配面支撑。在触摸面板110承受压力之后,压力可经由补强板和力传递部件140传递向下传递至承载板170,来自承载板170的反作用力经由力传递部件140施加至悬臂梁结构 1301’,使悬臂梁结构1301’向上移位,带动其支撑的压力传感器120发生弹性形变。压力传感器120将检测到的形变转换成电信号,进行压力检测。由于不需要再单独设置用于支撑压力传感器120的支架,减少了触控板的组件数量,进而简化了组装工序、节省了成本。同时,由于触觉反馈装置可以根据压力检测结果向用户反馈震感。震动反馈可以使得用户确定其按压操作是否有效,从而可以最大限度地减少重复手势,为用户提供更为便捷或舒适的操作体验。

109.应理解,本技术实施例中的触摸面板110、力传递部件140以及其他相关部件的结构、数量、形状和位置与前述实施例相似,为了避免赘述,此处不再详细描述。

110.基于前述实施例,如图6所示,在本技术的另一种实施例中,补强板130”上设置有四个悬臂梁结构1301”,四个悬臂梁结构1301”分别形成在补强板130”的四个角部。悬臂梁结构1301”包括从补强板130”的边缘区域向内悬空伸出的悬臂区域,具体地,如图6所示,从补强板130”的边缘区域沿长边方向向内悬空伸出的悬臂区域1301a”(即自由端)。

111.应理解,图6的补强板130”中悬臂梁结构1301”的结构、数量和位置等仅是一种实施例,本领域技术人员可以想到其他合适的变形,本技术对此不做限定。

112.在本技术实施例中,悬臂梁结构具有加强部位1301c”,位于悬臂梁结构的固定端1301b”。该加强部位1301c”位于悬臂梁结构1301”的固定端(也即1301b”)。

113.在本技术的一种实现方式中,固定端1301b”的厚度大于自由端1301a”的厚度。具体地,加强部位1301c”可以通过使固定端相对于悬臂梁结构的自由端具有突变的厚度来防止悬臂梁结构1301”长期使用过程中发生断裂,提高了悬臂梁结构1301的耐用性。

114.在本技术的另一种实现方式中,如图6所示,悬臂梁结构1301”的悬臂区域1301a”,与非悬臂区域1301b”不在同一平面上,由此使悬臂梁结构1301’的应力集中位置不在同一直线上,避免悬臂梁结构1301长期使用过程中发生断裂,提高了悬臂梁结构1301的耐用性。

115.由于触摸面板110包括用于实现触控检测功能的多个电器部件,如图6所示,补强板130 设置有用于允许所述多个电器部件穿过的多个第二开口1032”。通过设置多个第二开口1032”,而非使用允许所述多个电器部件穿过的一个较大的开口,可以较小地减弱补强板130的抗弯强度,由此可以省略设置加强筋、承载板170等结构。

116.应理解,第二开口1032”的形状、大小和数量可以基于需要进行设计,本技术对此不做限定。在图6的实施例中,第二开口1032”还包括允许触觉反馈装置向下伸出穿过的开口,或者第二开口1032”还允许触觉反馈装置向下伸出穿过。

117.本技术实施例中,触控板可以直接安装至电子设备的壳体20”上,如图8所示,对应的电子设备的壳体20”设置有容纳触控板的安装槽201”,安装槽201”的上表面设置有用于与力传递构件适配的装配面2012”以及用于允许触控板上的电器部件穿过的多个开口2011”。

118.其中,开口2011”的数量、大小、结构和位置根据补强板130上的第二开口1032”的数量、大小、结构和位置进行适应性修改,本技术实施例对此不再限定。

119.当触控板安装于该壳体20”上时,力传递部件140可以安装在电子设备上与力传递构件适配的装配面2012”上,以在触摸面板110承受压力之后,力传递结构由电子设备的壳体支撑,压力可经由补强板和力传递部件140传递向下传递至电子设备的壳体,来自该壳体的反作用力经由力传递部件140施加至悬臂梁结构,使悬臂梁结构向上移位,带动其支撑的压力传感器120发生弹性形变。压力传感器120将检测到的形变转换成电信号,进行压力检测。

120.为了限制避免在承受较大压力时,触摸面板110下榻变形较大,影响触控板的使用体验,如图8所示,在本技术的一种实施例中,安装槽201”的上表面设置有限位结构2013”,用于限定所述触控板承受压力时向下的移位。

121.其中,限位结构2013”可以是凸起结构,例如可以使安装槽201”底部设置有限位结构的部位的厚度大于安装槽底部的其他部位的厚度来形成该凸起结构,应理解,限位结构2013”也可以采用其他结构,本实施例对此不做限定。

122.在一种具体的实施方式中,如图8所示,限位结构2013”可以安装在安装槽201”的槽部的边缘区域,以较好地起到限位作用。

123.本技术实施例中,由于补强板130”用于承载触摸面板110,补强板130”下方形成有悬臂梁结构,悬臂梁结构下方设置力传递部件140,力传递部件140由电子设备的壳体支撑。在触摸面板110承受压力之后,压力可经由补强板和力传递部件140传递向下传递至电子设备的壳体,来自该壳体的反作用力经由力传递部件140施加至悬臂梁结构,使悬臂梁结构向上移位,带动其支撑的压力传感器120发生弹性形变。压力传感器120将检测到的形变转换成电信号,进行压力检测。由于不需要再单独设置用于支撑压力传感器120的支架,并且不需要设置承载板,加大地减少了触控板的组件数量,进而简化了组装工序、节省了成本。同时,由于触觉反馈装置可以根据压力检测结果向用户反馈震感。震动反馈可以使得用户确定其按压操作是否有效,从而可以最大限度地减少重复手势,为用户提供更为便捷或舒适的操作体验。

124.应理解,本技术实施例中的触摸面板、力传递部件140以及其他相关部件的结构、数量、形状和位置与前述实施例相似,为了避免赘述,此处不再详细描述。

125.此外,图6仅是触控板的一种示例,应理解,本领域技术人员可以想到其他合适的变形,本技术对此不做限定。

126.本技术实施例还提供了一种电子设备,包括壳体和上文描述的各种实施例中的触控板,壳体用于安装所述触控板。

127.在本技术的一种实施例中,如图7所示,壳体20’的背面设置有用于安装触控板的装配面201’,触控板10’通过装配面201’从壳体20’的背面安装至壳体20’。

128.其中,壳体20’的背面是指在电子设备的使用过程中朝电子设备内侧的表面。如图7所示,触控板10’的承载板170的边缘区域设置有固定孔1706。壳体的装配面的对应位置设置有固定孔202’,通过紧固件,例如紧固螺母,可以将承载板170固定在电子设备的壳体上,从而将触控板固定在电子设备的壳体上。

129.应理解,图7中的电子设备的壳体20’适用于具有承载板的触控板,例如图4所示的

触控板。

130.应理解,图7中的电子设备的壳体20’仅是一种示例,在其他实施例中可以根据需要设计合适的壳体,本实施例对此不做限定。

131.在本技术的另一种实施例中,壳体上设置有容纳触控板的安装槽201”,安装槽201”的上表面设置有用于与力传递构件适配的装配面2012”以及用于允许触控板上的电器部件穿过的多个开口2011”。

132.其中,开口2011”的数量、大小、结构和位置根据补强板上的第二开口1032”的数量、大小、结构和位置进行适应性修改,本技术实施例对此不再限定。

133.当触控板安装于该壳体20”上时,力传递部件可以安装在电子设备上与力传递构件适配的装配面上,以在触摸面板承受压力之后,力传递结构由电子设备的壳体支撑,压力可经由补强板和力传递部件传递向下传递至电子设备的壳体,来自该壳体的反作用力经由力传递部件施加至悬臂梁结构,使悬臂梁结构向上移位,带动其支撑的压力传感器生弹性形变。压力传感器将检测到的形变转换成电信号,进行压力检测。

134.为了限制避免在承受较大压力时,触摸面板下榻变形较大,影响触控板的使用体验,如图8所示,在本技术的一种实施例中,安装槽201”的上表面设置有限位结构2012”,用于限定所述触控板承受压力时向下的移位。

135.其中,限位结构2012”可以是限位台阶或凸起,应理解,限位结构2012”也可以采用其他结构,本实施例对此不做限定。

136.在一种具体的实施方式中,如图8所示,限位结构可以安装在安装槽201”的槽部的边缘区域,以较好地起到限位作用。

137.应理解,图8中的电子设备的壳体适用于未设置承载板的触控板,例如图6所示的触控板。需要说明的是,图8中的电子设备的壳体也适用于设置有承载板的触控板。

138.应理解,图8中的电子设备的壳体仅是一种示例,在其他实施例中可以根据需要设计合适的壳体,本实施例对此不做限定。

139.应该理解,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于方法实施例而言,由于其基本相似于装置和系统实施例中描述的方法,所以描述的比较简单,相关之处参见其他实施例的部分说明即可。

140.应该理解,本文用单数形式描述或者在附图中仅显示一个的元件并不代表将该元件的数量限于一个。此外,本文中被描述或示出为分开的模块或元件可被组合为单个模块或元件,且本文中被描述或示出为单个的模块或元件可被拆分为多个模块或元件。

141.还应理解,本文采用的术语和表述方式只是用于描述,本说明书的一个或多个实施例并不应局限于这些术语和表述。使用这些术语和表述并不意味着排除任何示意和描述(或其中部分)的等效特征,应认识到可能存在的各种修改也应包含在权利要求范围内。其他修改、变化和替换也可能存在。相应的,权利要求应视为覆盖所有这些等效物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。