1.本发明属于变换器技术领域,特别是一种四开关buck-boost变换器的控制方法和控制电路。

背景技术:

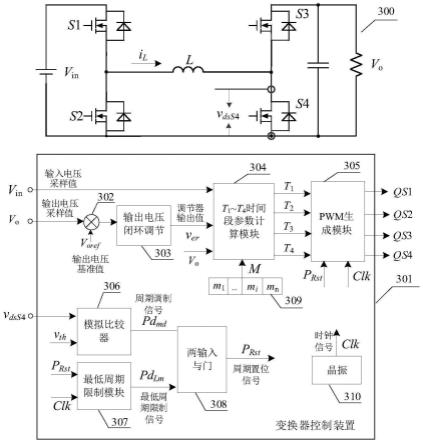

2.四开关升降压(buck-boost)变换器是一种dc/dc电路拓扑,因其高效性、可靠性、灵活性、宽输入输出范围等特点被广泛应用于航空航天、通讯和军工武器等电源领域。如图1所示的四开关buck-boost变换器,包括第一开关管s1、第二开关管s2、第三开关管s3、第四开关管s4,以及一个电感l的电感。电感l的一端连接与第一开关管s1和第二开关管s2之间,另一端连接与第三开关管s3和第四开关管s4之间;图1还包括一个变换器控制器,用于控制第一开关管s1至第四开关管s4的开通和关断。输入源以电压v

in

向转换器输入功率,经过变换器,功率以输出电压vo传向输出负载。

3.一般而言,四开关buck-boost变换器在一个开关周期内分为四个阶段,即输入阶段,输入-输出阶段,续流阶段,钳位阶段,如图2所示。从图2的变换器模态图可以看出,四开关升降压变换器的控制自由度较多,既可以通过调节t1时间段的持续时间,也可以通过调节t2时间段的持续时间,又可以通过调节t4时间段的持续时间来实现对变换器输出电压的实时控制,这意味着四开关升降压变换器具有非常灵活和复杂的控制策略。总体而言,四开关升降压变换器的控制策略分为固定开关频率和变开关频率两种方案。在专利cn 106849659中,采用固定开关频率算法,通过分别在buck、boost、buck-boost 三种不同工作模式下设置不同的电路控制参数,控制架构复杂繁琐;而且所述专利需要电阻电流采样,对硬件电路要求较高且由于电阻采样造成的损耗会进一步影响变换器效率;此外,固定开关频率的控制架构在变换器负载大幅度跳变或者输入电压大幅跳变等工况下,无法可靠保证电感逐周期磁复位,也无法实现逐周期软开关。在论文“高频高效四开关buck-boost变换器控制策略研究”中,作者针对数字控制提出了变频和分段变频控制策略。所述变频控制策略,在全范围工作条件下,变换器均工作在变频模式下,该控制策略通常具有较宽的工作频率范围,变换器轻载工况下开关频率较高,效率低;较宽的工作频率对变换器的磁芯设计、驱动设计等方面提出了较大挑战。所述分段变频策略通过软件算法实现,同样具有在大动态过程无法实现电感逐周期磁复位和逐周期软开关的问题。

技术实现要素:

4.本发明的目的在于针对现有技术中的不足,提供一种灵活的逐周期频率控制方法和控制电路,可以灵活设置变换器的最高频率,可以灵活实现变换器稳态时固定开关频率和大动态过程中变开关频率的策略,有效实现变换器电感的逐周期磁复位和逐周期软开关。此外,针对四开关升降压变换器的各时间段参数,提供一种简单有效的实现方案。

5.实现本发明目的的技术解决方案为:一种四开关管升降压变换器的控制方法,所述方法包括以下步骤:

6.步骤1,采集四开关管升降压变换器中第四开关管的ds电压v

dss4

;

7.步骤2,比较所述ds电压v

dss4

和比较阈值v

th

,输出周期调制信号pd

md

,用于逐开关管周期控制四开关管升降压变换器的开关管频率;

8.步骤3,依据周期置位信号p

rst

和时钟信号clk生成最低周期限制信号pd

lm

;

9.步骤4,基于所述周期调制信号pd

md

和最低周期限制信号pd

lm

生成周期置位信号 p

rst

;

10.步骤5,基于所述周期置位信号p

rst

、时钟信号clk和四开关管升降压变换器中四段工作模态的时间t1~t4,生成四个开关管的驱动信号qs1~qs4,实现对变换器开关管频率的主周期控制;所述四段工作模态包括输入阶段、输入-输出阶段、续流阶段和钳位阶段。

11.进一步地,步骤3所述依据周期置位信号p

rst

和时钟信号clk生成最低周期限制信号p

dlm

,具体包括:

12.步骤3-1,依据周期置位信号p

rst

和时钟信号clk进行斜坡信号计数,当时钟信号 clk来临时,斜坡信号计数值t

rm

累加1,当所述周期置位信号p

rst

来临时,t

rm

值立即清零并从头开始计数;

13.步骤3-2,比较斜坡信号计数值t

rm

和设定的门限值,输出最低周期限制信号pd

lm

,若t

rm

大于设定的门限值,最低周期限制信号pd

lm

为高电平,反之为低电平。

14.进一步地,步骤5所述基于所述周期置位信号p

rst

、时钟信号clk和四开关管升降压变换器中四个开关管的开通时间,生成四个开关管的驱动信号qs1~qs4,实现对变换器开关管频率的主周期控制,具体包括:

15.步骤5-1,依据周期置位信号p

rst

和时钟信号clk进行斜坡信号计数,当时钟信号clk来临时,斜坡信号计数值trip累加1,当所述周期置位信号p

rst

来临时,trip值立即清零并从头开始计数;

16.步骤5-2,比较斜坡信号计数值trip和设定的第一门限值,依据该比较结果生成第一开关管和第二开关管的驱动信号qs1/qs2;

17.步骤5-3,比较斜坡信号计数值trip和设定的第二门限值、比较斜坡信号计数值trip 和设定的第三门限值,依据两个比较结果生成第三开关管和第四开关管的驱动信号 qs3/qs4,所述qs3/qs4和qs1/qs2分别为带有固定死区的一对互补信号。

18.一种四开关管升降压变换器的控制电路,所述电路包括:四开关管升降压变换器主功率电路和控制装置;

19.所述四开关管升降压变换器主功率电路包括第一开关管、第二开关管、第三开关管、第四开关管和电感,电感的一端连接于第一开关管和第二开关管之间,另一端连接于第三开关管和第四开关管之间;输入源以电压v

in

向转换器输入功率,经过变换器,功率以输出电压vo传向输出负载;第一开关管至第四开关管的通断控制由控制装置控制;

20.所述控制装置和主功率电路的交换信息包括,变换器输入电压采样值v

in

、输出电压采样值vo、第四开关管的漏源极两端电压采样值v

dss4

以及第一至第四开关管的驱动信号qs1~qs4;所述控制装置采样所述主功率电路的输入电压v

in

和输出电压vo以进行变换器的输出电压稳压控制;所述控制装置进一步采样所述主功率电路的第四开关管的漏源极两端电压v

dss4

以实现对变换器开关频率的主周期控制;所述控制装置输出所述主功率电路的第一至第四开关管驱动信号qs1~qs4以实现对变换器的开关频率和输出电压的控制。

21.进一步地,所述控制装置包括包括减法器、输出电压闭环调节模块、t1~t4时间段参数计算模块、pwm生成模块、模拟比较器、最低周期限制模块、两输入与门、数据存储模块、晶振模块;

22.所述减法器,用于对输出电压采样值vo和输出电压基准值v

oref

进行减法运算;

23.所述输出电压闭环调节模块,用于对减法器输出的误差值做比例积分运算;

24.所述t1~t4时间段参数计算模块,用于依据输入电压采样值v

in

、输出电压采样值 vo、输出电压闭环调节模块的输出值v

er

和数据存储模块的输出值m计算四开关管升降压变换器四个阶段的时间t1~t4;

25.所述pwm生成模块,用于将t1~t4时间段参数计算模块输出的t1~t4时间段转换成四开关管升降压变换器第一开关管至第四开关管的高频调制脉宽,输出通断控制信号qs1、qs2、qs3、qs4,实现对变换器的控制;

26.所述模拟比较器,用于比较第四开关管管的ds电压v

dss4

和阈值v

th

,输出周期调制信号p

dmd

;

27.所述最低周期限制模块,用于基于周期置位信号p

rst

和时钟信号clk生成最低周期限制信号pd

lm

;

28.所述两输入与门,用于对周期调制信号pd

md

以及最低周期限制信号pd

lm

进行输入与逻辑,输出周期置位信号p

rst

;

29.所述数据存储模块,用于存储预先离线计算好的m值;

30.所述晶振模块,用于产生时钟信号clk。

31.本发明与现有技术相比,其显著优点为:

32.1)提供逐开关周期频率控制方法和控制电路,即可以保证稳态运行中的“固定”开关频率,也可以灵活限制变换器的最高频率,同时可靠保证暂态过程中变开关频率的策略以有效实现变换器电感的逐周期磁复位和逐开关周期的软开关控制,提高变换器的可靠性和变换效率。

33.2)无须额外硬件措施,仅通过在线实时调整四开关升降压变换器的t2阶段(输入

‑ꢀ

输出阶段)的时间,实现q2开关管在宽输入输出工况下的可靠软开关。

34.3)本发明通过限制最高频率,一方面有利于硬件电路驱动器的设计,另一方面有利于提升变换器轻载效率。

35.4)本发明专利提供的控制方法和电路,实现简单,可以很容易通过数字微控制器 (mcu)等实现,硬件电路仅额外需要的电阻分压取样和模拟比较器,有利于实现高功率密度的电源模块。

36.下面结合附图对本发明作进一步详细描述。

附图说明

37.图1为四开关升降压变换器的功率电路图。

38.图2为四开关升降压变换器的典型波形图。

39.图3为本发明一个实施例中四开关升降压变换器的控制方法和控制电路图。

40.图4a为四开关升降压变换器的一种典型波形图。

41.图4b为四开关升降压变换器的一种典型波形图。

42.图5为四开关升降压变换器的工作模态一示意图。

43.图6为为本发明一个实施例中的pwm生成模块的框图。

44.图7为本发明一个实施例中的最低周期限制模块的框图。

45.图8a为本发明一个实施例中的典型工作波形图一。

46.图8b为本发明一个实施例中的典型工作波形图二。

47.图9为四开关升降压变换器的工作模态二。

48.图10为依据本发明方案搭建的硬件平台的稳态实验波形图。

49.图11为依据本发明方案搭建的硬件平台的暂态实验波形图。

具体实施方式

50.下面将结合本技术实例中的附图,对本技术实例中的技术方案进行清楚、完整地描述,显然,所述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

51.在一个实施例中,提供了一种四开关管升降压变换器的控制方法,所述方法包括以下步骤:

52.步骤1,采集四开关管升降压变换器中第四开关管s4的ds电压v

dss4

;

53.步骤2,比较所述ds电压v

dss4

和比较阈值v

th

,输出周期调制信号pd

md

,用于逐开关管周期控制四开关管升降压变换器的开关管频率;

54.步骤3,依据周期置位信号p

rst

和时钟信号clk生成最低周期限制信号pd

lm

;

55.步骤4,基于所述周期调制信号pd

md

和最低周期限制信号pd

lm

生成周期置位信号 p

rst

;

56.步骤5,基于所述周期置位信号p

rst

、时钟信号clk和四开关管升降压变换器中四段工作模态的时间t1~t4,生成四个开关管s1~s4的驱动信号qs1~qs4,实现对变换器开关管频率的主周期控制;所述四段工作模态包括输入阶段、输入-输出阶段、续流阶段和钳位阶段。

57.进一步地,在其中一个实施例中,步骤3所述依据周期置位信号p

rst

和时钟信号 clk生成最低周期限制信号p

dlm

,具体包括:

58.步骤3-1,依据周期置位信号p

rst

和时钟信号clk进行斜坡信号计数,当时钟信号 clk来临时,斜坡信号计数值t

rm

累加1,当所述周期置位信号p

rst

来临时,t

rm

值立即清零并从头开始计数;

59.步骤3-2,比较斜坡信号计数值t

rm

和设定的门限值,输出最低周期限制信号pd

lm

,若t

rm

大于设定的门限值,最低周期限制信号pd

lm

为高电平,反之为低电平。

60.进一步地,在其中一个实施例中,步骤5所述基于所述周期置位信号p

rst

、时钟信号clk和四开关管升降压变换器中四个开关管的开通时间,生成四个开关管s1~s4的驱动信号qs1~qs4,实现对变换器开关管频率的主周期控制,具体包括:

61.步骤5-1,依据周期置位信号p

rst

和时钟信号clk进行斜坡信号计数,当时钟信号 clk来临时,斜坡信号计数值trip累加1,当所述周期置位信号p

rst

来临时,trip值立即清零并从头开始计数;

62.步骤5-2,比较斜坡信号计数值trip和设定的第一门限值,依据该比较结果生成第一开关管s1和第二开关管s2的驱动信号qs1/qs2;

63.步骤5-3,比较斜坡信号计数值trip和设定的第二门限值、比较斜坡信号计数值trip 和设定的第三门限值,依据两个比较结果生成第三开关管s3和第四开关管s4的驱动信号qs3/qs4,所述qs3/qs4和qs1/qs2分别为带有固定死区的一对互补信号。

64.进一步地,在其中一个实施例中,所述比第一门限值、第二门限值和第三门限值分别取值为t1 t2、t1、t1 t2 t3,t1、t2、t3分别为四开关升降压变换器输入阶段、输入

ꢀ‑

输出阶段、续流阶段三段工作模态的时间。

65.在一个实施例中,结合图3,提供了一种四开关管升降压变换器的控制电路,所述电路包括:四开关管升降压变换器主功率电路300和控制装置301;

66.所述四开关管升降压变换器主功率电路300包括第一开关管s1、第二开关管s2、第三开关管s3、第四开关管s4和电感l,电感l的一端连接于第一开关管s1和第二开关管s2之间,另一端连接于第三开关管s3和第四开关管s4之间;输入源以电压v

in

向转换器输入功率,经过变换器,功率以输出电压vo传向输出负载;第一开关管s1至第四开关管s4的通断控制由控制装置301控制;此外,为方便表述,本发明申请将流经电感器l的电流命名为i

l

,所述电流i

l

的正方向定为从第一开关管s1和第二开关管 s2的连接点流向第三开关管s3和第四开关管s4的连接点。所述控制装置301通过对主功率电路300的第一至第四开关管的通断控制实现对所述变换器的开关频率和输出电压进行控制。所述控制装置301具体物理电路的核心装置可以是集成模拟比较器、模拟运放等模拟电路的微控制器mcu,或者是集成模拟比较器、模拟运放等模拟电路的现场可编程逻辑器件fpga,亦或是以微控制器或者可编程逻辑器件核心联合模拟比较器、运放等外部模拟电路等组成的控制系统。

67.所述控制装置301和主功率电路300的交换信息包括,变换器输入电压采样值v

in

、输出电压采样值vo、第四开关管s4的漏源极两端电压采样值v

dss4

以及第一至第四开关管s1~s4的驱动信号qs1~qs4;所述控制装置301采样所述主功率电路300的输入电压 v

in

和输出电压vo以进行变换器的输出电压稳压控制;所述控制装置301进一步采样所述主功率电路300的第四开关管s4的漏源极两端电压v

dss4

以实现对变换器开关频率的主周期控制;所述控制装置301输出所述主功率电路300的第一至第四开关管驱动信号 qs1~qs4以实现对变换器的开关频率和输出电压的控制。

68.进一步地,所述控制装置301包括减法器302、输出电压闭环调节模块303、t1~t4时间段参数计算模块304、pwm生成模块305、模拟比较器306、最低周期限制模块307、两输入与门308、数据存储模块309、晶振模块310;

69.(一)减法器302

70.减法器302模块,对输出电压采样值vo和输出电压基准值v

oref

进行减法运算,所述减法器输出信号作为输出电压闭环调节模块303的输入信号;

71.(二)输出电压闭环调节模块303

72.输出电压闭环调节模块303对输出电压vo和输出基准值v

oref

的误差值做比例积分运算,即v

er

=k

p

ki/s

×voref-vo;其中k

p

和ki分别是比例和积分系数常数,具体值可依据四开关升降压变换器的具体工况进行优化设计。

73.(三)t1~t4时间段参数计算模块304

74.t1~t4时间段参数计算模块304,所述t1~t4时间段定义参见图2;模块304输入信号端包括四开关升降压变换器的输入电压采样值v

in

、输出电压采样值vo、模块303调节器输出值v

er

以及数据存储模块309的输出值m;模块304的输出信号为t1~t4时间段的时间值t1~t4;模块304计算t1~t4时间段参数的具体计算公式如下:

[0075][0076][0077][0078]

t4=t

s-t

1-t

2-t3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0079]

式中,v

er

是输出电压闭环调节模块303的调节器输出值;m是数据存储模块309的输出值,该变量可以是固定值,也可以是随输入输出电压以及变换器负载运行工况变化的值,数据存储模块309的具体值通过离线计算并且预先存储至所述存储器中。变换器具体运行时,通过查找数据存储模块309获得当前变换器运行状态对应的具体m数值。式(4)中ts是一个开关周期取值。式(2)中δim是预先设定的固定值,通常取变换器额定输入电流的5%左右;所述式(2)中的l是主功率电路四开关升降压变换器电感器的电感标称值。

[0080]

从所述式(1)~(2)知,四开关升降压变换器的t1和t2段的时间和输出电压闭环调节器模块303的输出值v

er

呈正比,即变换器输出电压跌落时,所述t1和t2段时间会增加以调节输出电压;t3段的时间用于实现变换器电感l的逐周期复位,下面结合图2对该结论进一步说明。

[0081]

在t1时间段内,第一开关管s1和第四开关管s4开通,输入电压和地端分别施加在电感l两端,在该阶段电感电流以的斜率上升,在该阶段电感l开始储能;电感 l的电流变化量为:

[0082][0083]

在t2时间段内,第一开关管s1和第三开关管s3开通,输入电压和输出电压分别施加在电感l的两端,电感电流以的斜率变化,此阶段输入端和变换器电感一并向负载传递能量;在该阶段内,电感l的电流变化量:

[0084][0085]

在t3时间段内,第二开关管s2和第三开关管s3导通;输出电压和地端分别施加在电感l两端,电感电流以的斜率下降;在该阶段内,电感l的电流变化量:

[0086][0087]

将式(3)带入式(7)可得,

[0088][0089]

在t4时间段内,第二开关管s2和第四开关管s4开通,电感电流保持不变,变换器既不从输入端吸收能量也不向负载输出能量,在该时间段内,电感l的电流变化量:

[0090]

δi

l4

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0091]

将式(5)至式(9)的各个时间段内电感电流的变化量求和,即可得一个开关周期内电感电流变化量:

[0092]

δi

lt

=δi

l1

δi

l2

δi

l3

δi

l4

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0093]

由式(10)可以看出,本发明通过选择合适的t3时间段值,实现了四开关升降压变换器的电感的逐周期复位。

[0094]

下面将进一步结合图4a和图4b说明式(2)的物理意义。参见图2,当四开关升降压变换器工作在降压模式下,在t2时间段内,电感电流持续上升。参见图4a,当四开关升降压变换器工作在升压模式下,在t2时间段内,电感电流下降。进一步,如果t1时间段和t2时间段分配时间不合理的话,很容易出现图4b所示现象,即在t2时间段结束时,电感l电流将会下降至接近于零,这将对所述四开关升降压变换器第二开关管 s2的零电压开通是不利的。参见图5,在所述变换器第一开关管s1关断和第二开关管 s2开通前的死区时间内,电感电流i

l

流经第二开关管s2的寄生电容c2和第三开关管 s3的沟道,所述电感电流i

l

对第二开关管的寄生电容c2进行电荷泄放并回收其能量至输出,如果此时电感电流i

l

过小,电感电流能量将不足以泄放c2电荷,所述第二开关管也将无法实现完全零电压开通,变换器的效率也将受影响。针对该问题,本发明提出上文式(2)所示的解决方案。

[0095]

参见上文式(5)和式(6),t2时间段结束时,电感电流i

l

值为,

[0096][0097]it4

为所述变换器在t4时间段结束时电感电流值,将式(1)和(2)带入上式得,

[0098][0099]

由所述式(12)可见,通过合理δim参数选取,本发明的t2时间段参数设计方法可以保证即便在四开关升降压变换器工作在升压模式下,在t2时间段结束时电感电流i

l

值依然可以保持足够大小的幅值,以可靠实现所述变换器的第二开关管s2的软开关。

[0100]

(四)pwm生成模块

[0101]

参见图3,pwm生成模块305输入信号为模块304的输出信号t1时间段至t4时间段、周期置位信号p

rst

、时钟信号clk。所述305模块的功能是将所述t1时间段至t4时间段转换成按照特定的时序(参见图2)组合的pwm信号。

[0102]

图6给出了本发明pwm生成模块的详细构成框图,包括数字比较器1、数字比较器2、数字比较器3、比较器门限值1、比较器门限值2、比较器门限值3、互补和插入死区模块1、互

补和插入死区模块2、二输入与门1、数字计数斜坡生成模块1;所述斜坡生成模块的输出信号trip连接至数字比较器1的负端、数字比较器2的正端以及数字比较器3的负端。所述比较器门限值1连接至数字比较器1的正端;所述比较器门限值 2连接至数字比较器2的负端、所述比较器门限值3连接至数字比较器3的正端。所述比较器门限值1至比较器门限值3的具体值分别为t1 t2、t1、t1 t2 t3;所述t1至t4值来自图3的参数计算模块304。所述数字比较器1至数字比较器3工作原理均是,当正端数值比负端数值大时,数字比较器输出高电平,该电平信号经由互补和死区插入模块后,生成带有固定死区的一对互补信号qs1/qs2和qs3/qs4。所述数字计数斜坡生成模块1的输入信号为时钟信号clk和周期置位信号p

rst

;当时钟信号来临时斜坡计数值 trip就累加1,而当所述置位信号来临时,trip值即清零并从头开始计数。

[0103]

(五)模拟比较器306

[0104]

参见图3,模拟比较器306对采样的所述第四开关管s4的ds电压v

dss4

和比较阈值 v

th

进行比较,当所述采样电压v

dss4

低于所述比较阈值v

th

时,所述模拟比较器306输出周期调制信号pd

md

为高电平,反之为低电平。所述周期调制信号pd

md

用于逐开关周期控制四开关升降压变换器的开关频率,详细机理将在下文阐述。

[0105]

(六)最低周期限制模块307

[0106]

参见图3,最低周期限制模块307的输入信号为周期置位信号p

rst

和时钟信号clk,输出最低周期限制信号pd

lm

。所述pd

lm

信号用于限制四开关升降压变换器的最低周期也即最高频率。本发明通过限制最高频率,一方面有利于硬件电路驱动器的设计,另一方面有利于提升变换器轻载效率。

[0107]

图7给出了本发明最低周期限制模块的详细框图,包括比较器门限值4、数字计数斜坡生成模块2以及数字比较器4。所述比较器门限值4连接至数字比较器4的负端,所述数字计数斜坡生成模块2的输出信号t

rm

连接至数字比较器4的正端。当所述斜坡信号t

rm

的数字值大于所述比较器门限值4的数字值,数字比较器4输出高电平,反之低电平。所述数字计数斜坡生成模块2的输入信号为时钟信号clk和周期置位信号p

rst

;当时钟信号来临时斜坡计数值t

rm

就累加1,而当所述置位信号p

rst

来临时,t

rm

值立即清零并从头开始计数。

[0108]

(七)两输入与门模块308

[0109]

参见图3,两输入与门模块308将所述模拟比较器306输出的周期调制信号pd

md

以及所述最低周期限制模块307模块输出的最低周期限制信号pd

lm

进行输入与逻辑,输出信号为周期置位信号p

rst

,该置位信号作为输入信号连接至模块307、模块305。

[0110]

(八)晶振模块310

[0111]

参见图3,晶振模块310输出数字系统的时钟信号,用于产生模块305和模块307 的数字计数的时钟信号。

[0112]

下文将结合图8a和8b详细阐述本发明逐周期开关频率调整策略。参见图8a,本发明的示意波形从上而下分别为数字计数斜坡信号trip(参见图6)、四开关升降压变换器第一至第四开关管的驱动信号qs1~qs4、所述变换器的电感电流波形i

l

、变换器周期调制信号pd

md

、周期限制信号pd

lm

、数字计数斜坡信号trm(参见图6)以及周期置位信号p

rst

。

[0113]

所述数字计数斜坡信号trip在一个开关周期内持续累加(时钟信号clk每到达一次, trip信号加数字1),直到周期置位信号p

rst

到来,所述trip信号立即清零并重新开始累

加计数。一个计数周期内也即变换器的一个开关周期内,trip信号可以分为t1~t4四个时间段,依据图6所示的pwm生成模块305,产生四开关升降压变换器的驱动信号 qs1~qs4。所述变换器在t1时间段内电感电流上升;在t2时间段内电感电流继续上升(图8对应变换器工作于降压模式,若变换器工作于升压模式则电感电流在此阶段下降);在 t3阶段内电感电流下降;在t4阶段内电感电流续流保持不变。参见图9,在t3阶段末变换器s3关断,电感电流i

l

已下降至负值,电感电流经四开关变换器的第二开关管s2 沟道并对第三和第四开关管的结电容c3、c4充放电,第四开关管s4的漏源极两端电压开始下降,当下降至图3所示306模块的模拟比较器阈值v

th

时,周期调制信号pd

md

信号翻转为高电平,随后所述变换器s4开通,pd

md

保持高电平直至下一个开关管s3开通, pd

md

翻转低电平。参见图8,数字计数斜坡信号trm在一个开关周期内持续累加(时钟信号clk每到达一次,trm信号加数字1),直到周期置位信号p

rst

到来,所述trm信号立即清零并重新开始累加计数。参见图7,当所述数字计数斜坡信号trm的数值超过比较器门限值t

lm

时,数字比较器4动作,pd

lm

输出信号翻转为高电平。当置位信号p

rst

到来时,数字计数斜坡信号trm立即清零,trm的数值小于比较器门限值t

lm

,周期限制信号pd

lm

信号翻转为低电平。所述数字比较器门限值t

lm

即是四开关升降压变换器的最小周期也即开关频率的上限,该值通常在0.5μs至10μs之间,具体值需要根据应用场合确定。参见图9,周期置位信号p

rsts

由周期调制信号和周期限制信号进行数字与逻辑获得,所述周期置位信号p

rst

翻转为高电平时,数字计数斜坡信号trip和trm立即清零,并开启下一个开关周期。从图8a可以看出,周期调制信号pd

md

高电平来临时刻先于最低周期限制信号pd

lm

,周期置位信号p

rst

的周期时间被最低周期限制信号pd

lm

钳位,所以变换器以最小周期即最高钳位开关频率运行。

[0114]

参见图8b,当四开关升降压变换器的负载加重或者输入电压降低、或者变换器大动态暂态过程中时,t1时间段和t2时间段的持续时间变长,对应的周期调制信号pd

md

信号高电平来临时刻滞后于周期限制信号pd

lm

,最终变换器的周期置位信号p

rst

即变换器的开关频率将由所述周期调制信号pd

md

决定,此时所述变换器的开关周期将大于最低限制周期t

lm

,所述变换器的实际运行周期由周期调制信号pd

md

决定,故而该信号被称为“周期调制”信号。

[0115]

结合图8a和图8b,依据本发明提出的控制方法,四开关升降压变换器的开关周期由周期调制信号pd

md

和周期限制信号pd

lm

共同决定,所述pd

md

和pd

lm

信号进行逻辑与运算生成周期置位信号p

rst

,所述置位信号p

rst

清零所有数字计数斜坡并开始新一轮的开关周期。所述周期限制信号pd

lm

限制变换器的最低周期,在变换器轻载或者高输入电压等工况下,变换器工作在最低开关周期;在重载、低输入电压或者大动态过程中,变换器的开关周期由所述周期调制信号pd

md

决定,变换器自动增加开关周期,保证电感电流自然下降至“负值”,自然磁复位,从而可靠保证无论在稳态抑或暂态过程中,所述变换器均能实现软开关。此外,参见图8a和图8b,所述周期置位信号p

rst

,每个开关周期均会产生相应的触发信号,这意味着,本发明的频率控制方法是逐开关周期调节和控制,有利于实现逐周期的磁复位和变换器软开关。

[0116]

需要指出的是,通过合理设置变换器最低周期限制值t

lm

(参见图7),例如设置所述 t

lm

值大于在最低输入输出电压、输出负载满载的工况下的周期调制信号pd

md

的周期值,即可以实现使变换器在全输入输出电压、全负载范围条件的稳态工况下均工作在定开关周期,如此,变换器仅会在极端暂态等必要工况下才会自动降低开关频率以实现逐周期的电

感磁复位和变换器逐周期软开关,这将简化磁性元器件设计、变换器驱动电路设计等。

[0117]

为进一步说明本控制方法的优势,搭建了试验样机,试验波形分别如图10和图11 所示。图10给出了在28v输入电压、36v输出电压、120w输出负载的条件下的关键实验波形,可以看出变换器稳态时,工作于固定开关频率,周期置位信号p

rst

逐周期复位变换器。图11给出了输出负载突然短路的极端暂态的波形,可以看出随着输出负载的突然加重,变换器通过周期调制信号pd

md

逐周期、自动降低延长开关周期,可靠地实现了逐周期电感磁复位和变换器的逐周期软开关。

[0118]

以上仅是本发明的优选实施方式,本发明保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。