1.本发明涉及零件装配领域,更具体地,涉及一种五连杆后悬架定位参数偏差仿真静态模型的装配方法。

背景技术:

2.四轮定位参数偏差的三维尺寸偏差仿真分析项目是底盘设计开发过程中重要环节。通过前期设计阶段的三维尺寸偏差仿真,可以校核设计方案的制造合格率,优化设计方案,最终达成底盘设计功能要求。

3.零件的装配方法和自由度约束方法是悬架三维偏差仿真静态模型的关键环节,此环节的合理性决定了仿真分析结果的准确率。

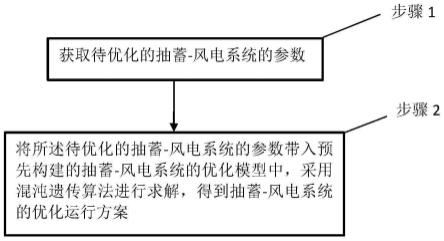

4.目前五连杆后悬架静态偏差仿真模型常用的装配约束方法流程图如图1所示。

5.以上常用装配约束方法中存在的问题:转向节总成与连杆装配打紧时,后下控制臂和前束连杆未进行装配,而实际工艺步骤后下控制臂、前束连杆与前上控制臂、前下控制臂和后上控制臂是同时完成预装后,再分步打紧。该方案简化了建模过程,但与实际装配过程的差异会降低仿真分析结果准确率。

技术实现要素:

6.本发明为解决现有技术中常用装配方法与实际装配环节的差异问题,提出了一种五连杆后悬架定位参数偏差仿真静态模型的装配方法。

7.本发明提供了一种五连杆后悬架定位参数偏差仿真静态模型的装配方法,包括:

8.步骤1:在catia导入后悬架四轮定位参数相关零件的数模,按照设定的层级关系构建后悬架定位参数仿真模型;

9.步骤2:将所述后悬架定位参数仿真模型导入3dcs软件;

10.步骤3:后副车架通过“自动弯曲装配”与后副车架合车工装进行装配约束6个自由度;

11.步骤4:前上控制臂通过“三点装配”与后悬架分装总成一进行装配约束;

12.步骤5:前下控制臂通过“两点装配”、“旋转装配”与后悬架分装总成二进行装配约束;

13.步骤6:后上控制臂通过“两点装配”、“旋转装配”与后悬架分装总成三进行装配约束;

14.步骤7:后下控制臂通过“两点装配”、“旋转装配”与后悬架分装总成四进行装配约束;

15.步骤8:前束连杆通过“两点装配”、“旋转装配”与后悬架分装总成五进行装配约束;

16.步骤9:轮毂轴承通过“阶梯装配”与制动盘进行装配约束6个自由度。

17.步骤10:制动盘总成通过“阶梯装配”与转向节进行装配约束6个自由度

18.步骤11:转向节和制动盘分装总成通过“六面装配”与后悬架分装总成六进行装配约束;

19.步骤12:后悬架分装总成7通过“自动弯曲装配”与白车身总成进行装配约束6个自由度。

20.在上述技术方案的基础上,本发明还可以作出如下改进。

21.可选的,所述设定的层级关系包括第一层级的白车身总成、转向节和制动盘分装总成、后副车架、后悬架合车工装、前上控制臂、前下控制臂、后上控制臂、后下控制臂和前束连杆,所述转向节和制动盘分装总成包括第二层级的制动盘总成和转向节,所述转向节包括第三层级的轮毂轴承和制动盘。

22.可选的,所述步骤4的自由度约束点定义如下:

[0023]“点1_前上控制臂11”和“点2_前上控制臂”为所述前上控制臂旋转轴线,“点3_前上控制臂”为控制臂与转向节连接点,将前上控制臂的“点3_前上控制臂”复制到副车架合车工装命名为“点3_副车架”,并定义为理论点。

[0024]

可选的,所述步骤5的自由度约束如下:

[0025]

对于两点装配,前下控制臂通过点1_前下控制臂和点2_前下控制臂连接副车架,此时前下控制臂绕连接螺栓轴线的旋转自由度未限制;

[0026]

对于旋转装配,“点3_前下控制臂”以“点1_前下控制臂”和“点2_前下控制臂”连线为轴线旋转到一点,该点到“点3_前上控制臂”的距离l1等于转向节上点4_前上控制臂和点4_前下控制臂安装点距离l1’。

[0027]

可选的,所述步骤6的自由度约束如下:

[0028]

对于两点装配,后上控制臂通过点1_后上控制臂和2_后上控制臂连接副车架,此时后上控制臂绕连接螺栓轴线的旋转自由度未限制;

[0029]

对于旋转装配,“点3_后上控制臂”以“点1_后上控制臂”和“点2_后上控制臂”连线为轴线旋转到一点,该点到“点3_前下控制臂”的距离l2等于转向节上点4_后上控制臂和点4_前下控制臂安装点距离l2’。

[0030]

可选的,所述步骤7的自由度约束如下:

[0031]

对于两点装配,后下控制臂通过点1_后下控制臂和点2_后下控制臂连接副车架,此时后下控制臂绕连接螺栓轴线的旋转自由度未限制;

[0032]

对于旋转装配,“点3_后下控制臂”以“点1_后下控制臂”和“点2_后下控制臂”连线为轴线旋转到一点,该点到“点3_后上控制臂”的距离l3等于转向节上点4_后上控制臂和点4_后下控制臂安装点距离l3’。

[0033]

可选的,所述步骤8的自由度约束如下:

[0034]

对于两点装配,前束连杆通过点1_前束连杆和点2_前束连杆连接副车架,此时前束连杆绕连接螺栓轴线的旋转自由度未限制;

[0035]

对于旋转装配,“点3_前束连杆”以“点1_前束连杆”和“点2_前束连杆”连线为轴线旋转到一点,该点到“点3_后下控制臂”的距离l4等于转向节点4_上前束连杆和点4_后下控制臂安装点距离l4’。

[0036]

可选的,所述步骤11的自由约束点如下:

[0037]

六面装配定位点方向选取如下:

[0038]

y1:选取转向节上点4_前上控制臂安装点;

[0039]

y2:选取转向节上点4_后上控制臂安装点;

[0040]

y3:选取转向节上点4_前下控制臂安装点;

[0041]

x1:选取转向节上点4_后下和上点4_前下控制臂安装点的中点;

[0042]

x2:选取转向节上点4_前束连杆和上点4_后上控制臂安装点的中点;

[0043]

z1:选取转向节上点4_前上控制臂和上点4_后上控制臂安装点的中点,方向为(0,0,1)。

[0044]

本发明提供的一种五连杆后悬架定位参数偏差仿真静态模型的装配方法,在装配过程中,先将五根连杆与副车架装配,然后通过六面装配实现转向节制动盘总成与五根连杆的装配约束,提高仿真模型装配约束方法与实际工艺的符合度,提升了仿真分析结果的准确率,从而保证生产制造合格率。

附图说明

[0045]

图1为现有技术的五连杆后悬架静态偏差仿真模型常用的装配约束方法流程图;

[0046]

图2为本发明提供的五连杆后悬架静态偏差仿真模型常用的装配约束方法流程图;

[0047]

图3为后悬架定位参数仿真模型的层级关系示意图;

[0048]

图4为图2的步骤4的自由约束点的示意图;

[0049]

图5为图2中的步骤5的自由约束点的示意图;

[0050]

图6为图2中的步骤6的自由约束点示意图;

[0051]

图7为图2中的步骤7的自由约束点示意图;

[0052]

图8为图2中的步骤8的自由约束点示意图;

[0053]

图9为六面装配定位点方向选取示意图。

[0054]

附图中,各标号所代表的部件名称如下:

[0055]

11、点1_前上控制臂,12、点2_前上控制臂,13、点3_前上控制臂,14、点4_前上控制臂,a、前上控制臂旋转轴线,21、点1_前下控制臂,22、点2_前下控制臂,23、点3_前下控制臂,24、点4_前下控制臂,b、前下控制臂旋转轴线,31、点1_后上控制臂,32、点2_后上控制臂,33、点3_后上控制臂,34、点4_后上控制臂,c、后上控制臂旋转轴线,41、点1_后下控制臂,42、点2_后下控制臂,43、点3_后下控制臂,44、点4_后下控制臂,d、后下控制臂旋转轴线,51、点1_前束连杆,52、点2_前束连杆,53、点3_前束连杆,54、点4_前束连杆,e、前束连杆旋转轴线。

具体实施方式

[0056]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0057]

为解决常用装配方法与实际装配环节的差异,本发明提出先把五根连杆与副车架装配,然后通过六面装配实现转向节制动盘总成与五根连杆的装配约束的方法。

[0058]

参见图2,为提供的一种五连杆后悬架定位参数偏差仿真静态模型的装配方法,主要包括以下步骤:

[0059]

步骤1:在catia导入后悬架四轮定位参数相关零件的数模,并按如图3的结构树整理层级关系构建后悬架定位参数仿真模型的几何模型,其中后悬架合车工装为虚拟数据集,模拟实际工装定位。

[0060]

步骤2:整理完成的几何模型导入3dcs软件。

[0061]

步骤3:后副车架通过“自动弯曲装配”与后副车架合车工装进行装配约束6个自由度。

[0062]

步骤4:前上控制臂通过“三点装配”与后悬架分装总成一进行装配约束,自由度约束点如下图4:“点1_前上控制臂11”和“点2_前上控制臂12”为前上控制臂旋转轴线a;“点3_前上控制臂”13为控制臂与转向节连接点,此处把前上控制臂的“点3_前上控制臂”13复制到副车架合车工装命名为“点3_副车架”,并定义为理论点。

[0063]

步骤5:前下控制臂通过“两点装配”、“旋转装配”与后悬架分装总成二进行装配约束,自由度约束点如下图5。

[0064]

其中,两点装配:前下控制臂通过点1_前下控制臂21和点2_前下控制臂22连接副车架,此时前下控制臂绕前下控制臂旋转轴线b的旋转自由度未限制;旋转装配:“点3_前下控制臂”23以“点1_前下控制臂”21和“点2_前下控制臂”22连线为轴线旋转到某一点,该点到“点3_前上控制臂”13的距离l1等于转向节上点4_前上控制臂14和点4_前下控制臂24安装点距离l1’。

[0065]

步骤6:后上控制臂通过“两点装配”、“旋转装配”与后悬架分装总成三进行装配约束,自由度约束点如下图6。

[0066]

其中,两点装配:后上控制臂通过点1_后上控制臂31和2_后上控制臂32连接副车架,此时后上控制臂绕后上控制臂旋转轴线c的旋转自由度未限制;旋转装配:“点3_后上控制臂”33以“点1_后上控制臂”31和“点2_后上控制臂”32连线为轴线旋转到某一点,该点到“点3_前下控制臂”23的距离l2等于转向节上点4_后上控制臂34和点4_前下控制臂24安装点距离l2’。

[0067]

步骤7:后下控制臂通过“两点装配”、“旋转装配”与后悬架分装总成四进行装配约束,自由度约束点如下图7。

[0068]

其中,两点装配:后下控制臂通过点1_后下控制臂41和点2_后下控制臂42连接副车架,此时后下控制臂绕后下控制臂旋转轴线d的旋转自由度未限制;旋转装配:“点3_后下控制臂”43以“点1_后下控制臂”41和“点2_后下控制臂”42连线为轴线旋转到某一点,该点到“点3_后上控制臂”33的距离l3等于转向节上点4_后上控制臂34和点4_后下控制臂44安装点距离l3’。

[0069]

步骤8:前束连杆通过“两点装配”、“旋转装配”与后悬架分装总成五进行装配约束,自由度约束点如下图8。

[0070]

其中,两点装配:前束连杆通过点1_前束连杆51和点2_前束连杆52连接副车架,此时前束连杆绕前束连杆旋转轴线的旋转自由度未限制;旋转装配:“点3_前束连杆”53以“点1_前束连杆”51和“点2_前束连杆”52连线为轴线旋转到某一点,该点到“点3_后下控制臂”41的距离l4等于转向节点4_前束连杆54和点4_后下控制臂44安装点距离l4’。

[0071]

步骤9:轮毂轴承通过“阶梯装配”与制动盘进行装配约束6个自由度。

[0072]

步骤10:制动盘总成通过“阶梯装配”与转向节进行装配约束6个自由度。

[0073]

步骤11:转向节和制动盘分装总成通过“六面装配”与后悬架分装总成六进行装配约束,自由度约束点如下图9。

[0074]

六面装配定位点方向选取说明,如下图8所示:

[0075]

y1:选取转向节上点4_前上控制臂14安装点;

[0076]

y2:选取转向节上点4_后上控制臂34安装点;

[0077]

y3:选取转向节上点4_前下控制臂24安装点;

[0078]

x1:选取转向节上点4_后下控制臂44和节点上点4_前下控制臂24安装点的中点;

[0079]

x2:选取转向节上点4_前束连杆54和节点上点4_后上控制臂34安装点的中点;

[0080]

z1:选取转向节上点4_前上控制臂和上点4_后上控制臂安装点的中点,方向为(0,0,1)。

[0081]

步骤12:后悬架分装总成7通过“自动弯曲装配”与白车身总成进行装配约束6个自由度。

[0082]

通过以上步骤1~步骤12完成五连杆后悬架定位参数相关零件的装配和自由度约束。

[0083]

本发明实施例提供的一种五连杆后悬架定位参数偏差仿真静态模型的装配方法,提出了转向节总成与五连杆装配的自由度约束采用“六面装配”的约束方法,提高仿真模型装配约束方法与实际工艺的符合度,提升了仿真分析结果的准确率,从而保证生产制造合格率。

[0084]

需要说明的是,在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其它实施例的相关描述。

[0085]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0086]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。