1.本实用新型涉及污水处理技术领域,具体涉及一种高浓度废盐水蒸发除盐增效系统。

背景技术:

2.苯酚丙酮高浓度废盐水具有cod高、焦油含量不稳定的特点,目前主要靠三效蒸发除盐系统进行生化段前的预处理。而三效蒸发除盐系统存在应对水质波动负荷能力低,稠厚器出料管路易堵塞的问题,因此蒸发处理能力无法得到保证。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的缺点,提供一种高浓度废盐水蒸发除盐增效系统。

4.为了实现上述目的,本实用新型的技术方案是:一种高浓度废盐水蒸发除盐增效系统,包括三效蒸发除盐系统和四效蒸发除盐系统,所述三效蒸发除盐系统包括依次连接的三效蒸发器单元、第一稠厚器、三效降膜蒸发装置离心机和第一母液罐,所述四效蒸发除盐系统包括依次连接的四效蒸发器单元、第二稠厚器、四效降膜蒸发装置离心机和第二母液罐,其特征在于:还包括固液分离器,所述固液分离器侧壁设有入料口、顶部设有出液口、底部设有结晶出口,所述固液分离器内部在入料口边处设有牛舌导流板,所述牛舌导流板沿固液分离器内壁垂直设置且朝向入料口倾斜,所述入料口连接入料分支,所述入料分支并入第一稠厚器出料管,所述出液口通过管路连接四效降膜蒸发装置离心机入口。

5.进一步地;所述结晶出口通过管路并入三效降膜蒸发装置离心机晶体排出管路。

6.进一步地;所述固液分离器出液口与四效降膜蒸发装置离心机之间的管路上连接有出料泵。

7.进一步地;所述固液分离器为筒状结构,所述固液分离器顶部和底部均为锥形结构,所述固液分离器顶部锥形夹角β为120-150

°

,所述固液分离器底部锥形夹角γ为90-110

°

。

8.进一步地;所述牛舌导流板的上端点处的切线与水平线的夹角ω为20

°

,所述牛舌导流板最宽处到顶端的垂直距离与最宽处到底端的垂直距离比值为2:1。

9.进一步地;所述入料口处设有入料管,所述入料管连接入料分支,所述入料管为弯头管,所述弯头管在固液分离器内紧贴牛舌导流板。

10.进一步地;所述牛舌导流板倾斜角度α为45

°

。

11.本实用新型的有益效果:本实用新型实现了三效蒸发除盐系统的蒸发单元与出盐单元的分离,将三效蒸发除盐系统出盐单元的盐水部分通过固液分离器初步固液分离后输送至四效蒸发除盐系统出盐单元离心机,解决了三效蒸发除盐系统应对水质波动负荷能力低、稠厚器出料管管路易堵塞的问题,使得三效蒸发除盐系统的蒸发处理能力可达到设计处理能力。

12.固液分离器中牛舌导流板在有附着物后适度放大,放大的牛舌部位在达到一定尺寸后会自动脱落,且牛舌导流板上端点处的切线与水平线的夹角ω为20

°

,该结构设计利于上部沉积下滑,减少结晶附着,可减少维护工作量。固液分离器顶部采用锥形结构利于焦油沿壁移动,底部采用锥形结构利于结晶向下移动。

附图说明

13.图1是本实用新型结构示意图;

14.图2是固液分离器结构示意图;

15.图3是固液分离器内部结构俯视图;

16.图4是牛舌导流板结构示意图。

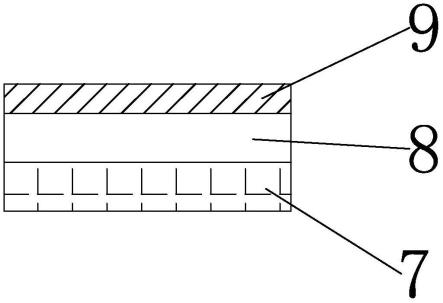

17.图中:1、三效蒸发器单元;2、第一稠厚器;3、三效降膜蒸发装置离心机;4、第一母液罐;5、四效蒸发器单元;6、第二稠厚器;7、四效降膜蒸发装置离心机;8、第二母液罐;9、固液分离器;10、入料管;11、出液口;12、结晶出口;13、入料分支;14、牛舌导流板;15、出料泵。

具体实施方式

18.实施例:

19.如图1至图4所示,一种高浓度废盐水蒸发除盐增效系统,包括三效蒸发除盐系统、四效蒸发除盐系统和固液分离器9,所述三效蒸发除盐系统包括依次连接的三效蒸发器单元1、第一稠厚器2、三效降膜蒸发装置离心机3和第一母液罐4,所述四效蒸发除盐系统包括依次连接的四效蒸发器单元5、第二稠厚器6、四效降膜蒸发装置离心机7和第二母液罐8,所述固液分离器9侧壁设有入料口、顶部设有出液口11、底部设有结晶出口12,所述入料口处设有入料管10,所述入料管10连接入料分支13,所述入料分支13并入第一稠厚器2出料管,所述出液口11通过管路连接四效降膜蒸发装置离心机7入口,所述出液口11与四效降膜蒸发装置离心机7之间的管路上连接有出料泵15,所述结晶出口12通过管路并入三效降膜蒸发装置离心机7晶体排出管路。所述固液分离器9内部在入料口边处设有牛舌导流板14,所述牛舌导流板14沿固液分离器9内壁垂直设置且朝向入料口倾斜,所述牛舌导流板14倾斜角度α为45

°

,所述入料管10为弯头管,所述弯头管在固液分离器9内紧贴牛舌导流板14。

20.本实施例优选的,所述固液分离器9为筒状结构,所述固液分离器9顶部和底部均为锥形结构,所述固液分离器9顶部锥形夹角β为128

°

,所述固液分离器9底部锥形夹角γ为103

°

。

21.本实施例优选的,所述牛舌导流板14的上端点处的切线与水平线的夹角ω为20

°

,所述牛舌导流板14最宽处到顶端的垂直距离为b、最宽处到底端的垂直距离为c,b:c=2:1。

22.三效蒸发除盐系统出盐单元中第一稠厚器2出口盐水中的部分通过固液分离器9进行固液初步分离处理后输送至四效蒸发除盐系统出盐单元离心机。

23.以上所述的实施例只是本实用新型较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

24.在本实用新型的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实

用新型的限制。

技术特征:

1.一种高浓度废盐水蒸发除盐增效系统,包括三效蒸发除盐系统和四效蒸发除盐系统,所述三效蒸发除盐系统包括依次连接的三效蒸发器单元、第一稠厚器、三效降膜蒸发装置离心机和第一母液罐,所述四效蒸发除盐系统包括依次连接的四效蒸发器单元、第二稠厚器、四效降膜蒸发装置离心机和第二母液罐,其特征在于:还包括固液分离器,所述固液分离器侧壁设有入料口、顶部设有出液口、底部设有结晶出口,所述固液分离器内部在入料口边处设有牛舌导流板,所述牛舌导流板沿固液分离器内壁垂直设置且朝向入料口倾斜,所述入料口连接入料分支,所述入料分支并入第一稠厚器出料管,所述出液口通过管路连接四效降膜蒸发装置离心机入口。2.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述结晶出口通过管路并入三效降膜蒸发装置离心机晶体排出管路。3.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述固液分离器出液口与四效降膜蒸发装置离心机之间的管路上连接有出料泵。4.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述固液分离器为筒状结构,所述固液分离器顶部和底部均为锥形结构,所述固液分离器顶部锥形夹角β为120-150

°

,所述固液分离器底部锥形夹角γ为90-110

°

。5.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述牛舌导流板的上端点处的切线与水平线的夹角ω为20

°

,所述牛舌导流板最宽处到顶端的垂直距离与最宽处到底端的垂直距离比值为2:1。6.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述入料口处设有入料管,所述入料管连接入料分支,所述入料管为弯头管,所述弯头管在固液分离器内紧贴牛舌导流板。7.根据权利要求1所述的高浓度废盐水蒸发除盐增效系统,其特征在于:所述牛舌导流板倾斜角度α为45

°

。

技术总结

本实用新型公开了一种高浓度废盐水蒸发除盐增效系统,包括三效蒸发除盐系统、四效蒸发除盐系统和固液分离器,所述固液分离器侧壁设有入料口、顶部设有出液口、底部设有结晶出口,所述入料口连接入料分支,所述入料分支并入三效蒸发除盐系统稠厚器出料管,所述出液口通过管路连接四效蒸发除盐系统离心机入口。本实用新型实现了三效蒸发除盐系统的蒸发单元与出盐单元的分离,将三效蒸发除盐系统出盐单元的盐水部分通过固液分离器初步固液分离后输送至四效蒸发除盐系统出盐单元离心机,解决了三效蒸发除盐系统应对水质波动负荷能力低、稠厚器出料管管路易堵塞的问题,使得三效蒸发除盐系统的蒸发处理能力可达到设计处理能力。除盐系统的蒸发处理能力可达到设计处理能力。除盐系统的蒸发处理能力可达到设计处理能力。

技术研发人员:刘乐乐 李勇 于秀梅 杨建 于国磊 薄鹏 杨新明 刘承业 尚友才 林金岭 宋磊 翟宝龙 李广宁 肖宏翰 朱朋凯 郭滨坤 陈安民 刘浩 王鹏 毕正鹏 王文辉 张波 刘洪源 赵金龙 王占成 王文帅 孟繁友

受保护的技术使用者:利华益维远化学股份有限公司

技术研发日:2021.12.01

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。