1.本技术涉及一种船用低振动噪声电机轴系动平衡调整结构,应用于船用高可靠性要求、紧凑型、低振动噪声电机用于调整电机轴系的动平衡,属于电机及其驱动设备低振动噪声设计技术领域。

背景技术:

2.随着船的发展和隐蔽性的要求,对船用电机及其驱动设备提出高可靠性、结构紧凑、振动噪声低等要求。船用低振动噪声电机在带载运行时其振动噪声要比出厂实测振动噪声高3%~8%,有的甚至更高。究其原因,影响电机及其驱动设备现场振动噪声主要是轴系不平衡,该不平衡由安装装配、负载工作介质、轴承及转子动态偏心产生的电磁力等综合因素产生,因此轴系不平衡扰动是电机及其驱动设备的主要振动噪声激励源。为了降低现场安装运行后振动噪声升高的问题,急需一种简便、快捷、有效的调整结构,在有限的时间和空间内达到较好的调整效果。

3.目前,船用低振动噪声电机设计和制造过程中对轴系动平衡要求很高,通常是配合其驱动负载如泵和风机类的叶轮一起做动平衡,其平衡精度要求也越来越高,这类工艺动平衡仅限于轴系在平衡机上进行动平衡。实际产品运行过程中,由于加工制造、安装装配、负载工作介质、轴承及转子动态偏心产生的电磁力等多种因素产生扰动,影响轴系的稳定和平衡,即使轴系在工艺动平衡时达到高精度平衡,但实际安装和工作中仍会出现不平衡情况,引起整机的振动噪声变大,严重时会引起异常发热或轴系损坏。现有在线动平衡装置多采用平衡头或电磁铁吸盘吸取钢珠等方式在轴系上加装平衡调节器,存在结构复杂、体积较大、整体可靠性低,很难在船这类特殊使用场合实现现场调整,公告号cn206060487u提供了动平衡环和动平衡调节装置,通过采用沿圆周移动的动平衡块进行调节,但调节结构结构复杂精细、可靠性低,无法应用于恶劣工况。

技术实现要素:

4.本技术要解决的技术问题是现有技术动平衡无法满足低振动噪声电机现场运行工况要求。

5.为了解决上述技术问题,本技术的技术方案是提供了一种船用低振动噪声电机轴系动平衡调整结构,其特征在于,所述电机轴系上套设有平衡盘,平衡盘外设有挡圈用于固定平衡盘;平衡盘为圆盘,平衡盘上设有沿圆周分布用于安装平衡附件的安装通孔,每个安装通孔处均设有相位标记。通过在电机轴系上增设平衡盘,平衡盘上设置的安装通孔可以添附用于配重的平衡附件,安装通孔沿圆周分布、且均设有相位标记,通过传感器测量振动相位,可以方便指导平衡附件的添附或撤除,最终实现补偿电机轴系转动偏差的目的。

6.优选的,所述平衡附件为平衡块或平衡柱,添附到安装通孔内,起到配重的目的。

7.优选的,所述平衡柱中部为柱体外,两端设置为半球型,可有效降低平衡盘旋转时的阻力。

8.优选的,所述安装通孔的分布设置在距平衡盘圆心相同的半径位置;或者,所述安装通孔的分布设为两层,第一层距平衡盘圆心距离为d1,第二层距平衡盘圆心为d2,d1《d2《2*d1,每个安装通孔都有其对应的相位和位置,通过对振动不平衡量和相位的测量与计算,指导调整不同安装通孔处平衡附件的添附或卸除,不断调整,最终实现降低振动噪声的目的。

9.本技术零部件简单、结构紧凑、安全性高,使用时安装现场只需要按照要求布置传感器进行数据采集,通过数据处理器进行特征提取、不平衡量及相位计算,并通过平衡盘进行不平衡量调整,达到降低动不平衡的影响,实现降低振动噪声的最终目的;操作方便、可靠性高且效果明显。

附图说明

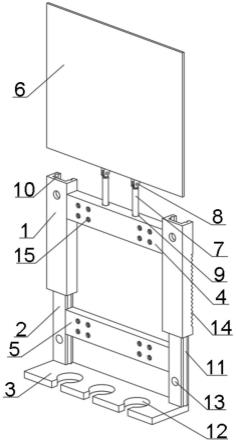

10.图1为实施例中提供的动平衡调整结构示意图,其中,图1-1为结构示意图,图1-2为平衡盘结构示意图;

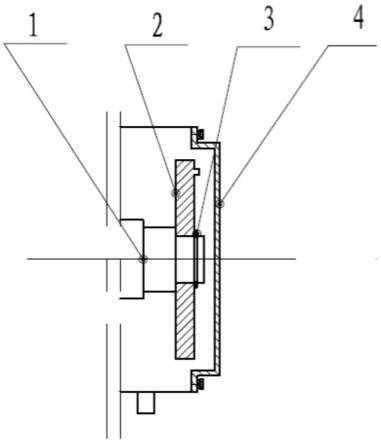

11.图2为实施例中提供的动平衡调整过程示意图;

12.附图标记:电动机及其驱动系统轴系1、平衡盘2、挡圈3、保护盖4、相位标记21、平衡附件22。

具体实施方式

13.为使本技术更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

14.实施例

15.本实施例提供的是船用低振动噪声电机轴系动平衡调整结构,零部件简单、拆装方便并且效果明显。在产品交付后使用后仍可进行现场动平衡调整,以此降低整机因动不平衡引起的振动噪声,普遍适用于船等要求低振动噪声的旋转电机及旋转机械。

16.本船用低振动噪声电机轴系动平衡调整结构如图1-1所示,平衡盘2套设在电动机及其驱动系统轴系1上,与电机尾端的旋转部件同轴安装,平衡盘2外设有挡圈3固定平衡盘2,整个结构外设置保护盖4起到保护作用、且便于现场拆开调整平衡盘2;平衡盘2的结构如图1-2所示,平衡盘2上沿圆周分布有用于安装平衡块或平衡柱的安装通孔,每个安装通孔处均设有相位标记21,安装通孔内通过安装或去除平衡附件22来增重或减重,以达到补偿动平衡的目的;平衡附件22可以采用平衡块或平衡柱,平衡块或平衡柱除中部为柱体外,两端裸露在平衡盘两侧,为避免高速旋转过程中造成太大阻力,两端设置为半球型;在一些可能的实现方式中,安装通孔的分布位置仅设置在距平衡盘2圆心相同的半径位置上,或者安装通孔的分布为两层,第一层距平衡盘2圆心距离为d1,第二层距平衡盘2圆心为d2,d1《d2《2*d1。

17.电机及其负载运行过程中,由于加工制造、安装装配、负载工作介质、轴承及转子动态偏心产生的电磁力等多种因素产生扰动,影响轴系的稳定和平衡。本技术提供的动平衡调整结构调整过程如下:

18.整机现场装配完成后,可打开保护盖4,在平衡盘2上标记动平衡初始0相位;在整机的安装法兰、轴承室等位置上择点布置振动传感器,采样振动信号并在处理器上对信号进行滤波分析、提取特征,计算出不平衡量及其对应相位,在平衡盘上进行平衡块或平衡柱

的安装调整,并监测调整后振动噪声变化,为循环调整提供反馈;图2所示为动平衡调整过程示意图;电机及其负载工作现场进行电机安装底脚、泵的安装法兰等若干位置振动信号采集,传输至处理器,进行滤波获取有效数据并进行特征提取,根据处理器算法进行不平衡量的大小及相位计算,根据该计算结果通过对平衡盘的调整,最终达到降低产品现场工况下振动噪声的目的。

19.该调整过程效果明显,直接在测试振动噪声上体现调整结果,并可根据实际情况多次调整达到降低振动噪声的要求,平衡调整后的结构可一直保留。

20.需要注意的是,在拟调整设备现场布置振动传感器采集振动信号,需要进行滤波处理去掉干扰信号并进行有效数据提取,通过数据处理器处理进行特征提取和数据分析计算,确定轴系不平衡量和相位,在平衡盘上根据相位调整不平衡量,主要以去量平衡为主。该调整过程可进行几轮调整,直至振动噪声达到满意的效果为止;调整时可采取去重或增重方法进行平衡调整,也可根据需求在平衡盘上设置平衡块或平衡柱。平衡块或平衡柱形状、数量要结合流场及振动噪声综合分析进行设计,最终设计原则是降低平衡块或平衡柱引起的机械损耗和流阻,使其产生的紊流噪声干扰最小;

21.此外,产品设计之初结合电磁设计及负载驱动的介质特性,计算工作过程中设备整体的残余不平衡量,根据参与不平衡量及低噪声电机结构特性设计平衡盘尺寸;且要求产品装配前对轴系包括平衡盘及负载叶轮等同轴旋转部件进行严格工艺动平衡,平衡精度需达到设计要求。

22.虽然本实用新型已参照上述的实施例来描述,但是本技术领域中的普通技术人员,应当认识到以上的实施例仅是用来说明本实用新型,应理解其中可作各种变化和修改而在广义上没有脱离本实用新型,所以并非作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述的实施例的变化、变形都将落入本实用新型权利要求的保护范围。

23.本实用新型零部件简单、结构紧凑、可靠性高,适合现场操作,效果显著。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。