一种等马赫数的高温气体冷却设计方法及装置

1.所属领域

2.本发明属于吸气式空天发动机设备技术领域,具体涉及一种等马赫数的高温气体冷却设计方法及装置。

背景技术:

3.吸气式空天发动机是近地飞行器的理想动力部件,常见的吸气式空天发动机包括涡轮、冲压及其组合发动机。它们共同的工作过程包括对来流空气进行必要的压缩,通过对增压后的气流进一步加热(如化学燃烧加热方法),气体获得足够能量后膨胀做功产生推力。当此类发动机需要工作于较高高度和较快的飞行马赫数时(特别是高度20km、速度马赫3以上),进气道捕获的来流总温已经相当高(参见表1-空天发动机典型飞行状态及其对应来流总温):

4.表1空天发动机典型飞行状态及其对应来流总温

5.高度hma数总温t(km) (k)6.01.60377.110.01.85376.011.02.00390.412.02.10408.213.02.12410.914.02.15417.315.02.20426.316.02.30446.017.02.50487.518.02.60509.519.02.80556.220.03.00607.722.03.50754.523.03.70822.324.04.00930.825.04.291036.826.04.651179.927.05.001331.928.05.401547.6

6.此时如果不对来流进行必要的冷却,压缩部件的常用材料在飞行马赫数3.0以上将无法耐受气体增压后的更高温度(参见表2-不同速度来流5倍增压前后的总温对比)而失效,进而导致整个发动机无法正常工作。

7.表2不同速度来流5倍增压前后的总温对比

8.ma数总温t增压比增压后总温 (k) (k)2.50487.55772.12.60509.55807.02.80556.25880.93.00607.75962.53.50754.551195.03.70822.351302.44.00930.851474.24.291036.851642.14.651179.951868.75.001331.952109.55.401547.652451.2

9.因此,为了有效拓展涡轮增压吸气式发动机的工作上限,在较高马赫数时(如超过马赫3.0)对来流空气进行预冷,降低其总温,使得增压后气流总温仍能保持在压气机材料工作温度范围内,是一条行之有效的技术路径。

10.此外,空天发动机的涡轮部件,起到驱动压气机的作用。做功后的涡轮废气,往往余温还较高,如果直接排入大气将会造成部分能量未充分利用,降低发动机整机效率。

技术实现要素:

11.本发明提供了一种等马赫数的高温气体冷却设计方法及装置,解决了飞行高度较高、马赫数较快时(特别是高度20km、速度马赫3以上),空天发动机的压气机无法对高温来流进行有效压缩,因而使发动机难以工作于更高马赫数以及高温废气的回收利用问题。

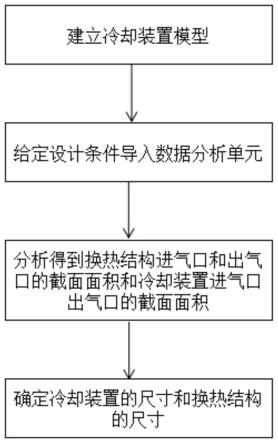

12.一种等马赫数的高温气体冷却设计方法,方法步骤包括:

13.步骤100、建立冷却装置模型,包括外壳模型和固定在外壳模型内的换热结构模型,换热结构模型的内部通以冷却剂,换热结构模型和外壳模型之间的缝隙为空气通道通以高温气体;

14.步骤200、将给定设计条件导入数据分析单元,所述设计条件包括冷却装置模型进气口出气口处的高温气体流动速度的马赫数、换热结构模型的进气口出气口处的气压和温度和换热结构模型的进气口出气口之间的空气通道内即换热结构模型内高温气体流动速度的马赫数;

15.步骤300、数据分析单元内,设置有数据分析准则:冷却装置模型内与高温气体流动方向相垂直的前后相邻截面的换热结构模型的实心面积占所截截面面积的比例相同,实心面积为换热结构模型的截面面积;结合所述设计条件依据所述数据分析准则分析得到与高温气体流动方向相垂直的截面中换热结构模型进气口和出气口的截面面积和冷却装置模型进气口出气口的截面面积;

16.步骤400、根据所述换热结构模型进气口和出气口的截面面积和冷却装置模型进气口出气口的截面面积确定冷却装置模型的尺寸和换热结构模型的尺寸。

17.本技术一些实施方式中,步骤200中所述换热结构模型内高温气体流动速度的马赫数是分段相同的或从换热结构模型进气口至换热结构出气口全程相同。

18.本技术一些实施方式中,步骤300中所述数据分析准则具体为:冷却装置模型内部垂直于高温气体流动方向的任意截面处,换热结构模型的实心面积占截面总面积的比例与换热结构模型的进气口出气口截面处实心面积所占比例相同。

19.本技术一些实施方式中,所述换热结构模型内与高温气体流动方向相垂直的任意截面处的高温气体流动速度的马赫数相同。

20.本技术一些实施方式中,根据给定的所述换热结构模型内高温气体流动速度的马赫数,依据空气动力学基本理论和高温气体的物理性质可计算冷却装置模型中垂直于高温气体流动方向的任意截面处换热结构模型的实心面积占比的比例值。

21.本技术一些实施方式中,所述数据分析单元内的分析过程为:

22.步骤301、根据所述设计条件分析得到换热结构模型的进气口出气口处的截面面积;

23.步骤302、根据所述设计条件分析得到冷却装置模型的进气口出气口处的截面面积;

24.步骤303、根据所述步骤301和所述步骤302的结果,得到换热结构模型进气口出气口处与高温气体流动方向相垂直的截面处换热结构模型的实心面积占比。

25.本技术一些实施方式中,所述换热结构模型选择管束式结构、交叉流式结构或板式结构中的一种,所述换热结构模型的长度小于冷却装置模型的长度。

26.在本发明的第二个方面,提供一种基于所述等马赫数的高温气体冷却设计方法设计的等马赫数的高温气体冷却装置,包括

27.换热器外壳和换热结构,换热结构固定于换热器外壳内与换热器外壳内部的缝隙组成空气通道,换热结构内通有冷却剂降温;

28.换热器外壳内垂直于高温气体流动方向的任意截面处,换热结构的实心面积占截面总面积的比例和换热结构进气口、出气口截面处实心面积的占比相同。

29.本技术一些实施方式中,所述换热结构包括通有冷却剂的多个冷却剂通道和多个散热翅片,冷却剂通道通过散热翅片固定在换热器外壳内,每个冷却剂通道和其他冷却剂通道之间和换热器外壳之间均由散热翅片连接形成空气通道,垂直于高温气体流动方向的任意截面处,散热翅片和冷却剂通道的截面面积为实心面积。

30.本技术一些实施方式中,所述换热器外壳为不规则形状外壳或规则形状外壳。

31.本技术一些实施方式中,所述换热结构选择管束式结构、交叉流结构式或板式结构中的一种。

32.本技术一些实施方式中,所述换热结构的长度小于所述换热器外壳的长度。

33.本发明与现有技术相比具有有益效果:

34.1、本发明提供的等马赫数高温气体冷却设计方法,能够精确地在初步设计阶段确定冷却装置单位长度的重量,从而可以为发动机和飞行器总体提供必要而准确的反馈信息。

35.2、能够有效避免空气流道内由于气体流速接近声速发生雍塞,进而导致工况变化时预设流量无法通过的陷阱。

36.3、为计算流体力学方法进行全流场cfd提供模型适用判据准则。

附图说明

37.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

38.图1为本发明中等马赫数的高温气体冷却设计方法的流程图;

39.图2为本发明实施例一中冷却装置的结构示意图;

40.图3为本发明中图2的侧视图。

41.图中标号为:

42.1-冷却剂入口,2-冷却剂出口,3-空气入口,4-空气出口;5-散热翅片,6-冷却剂通道,7-空气通道,8-换热器外壳。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.一种等马赫数的高温气体冷却设计方法,

45.步骤100、建立冷却装置模型,包括外壳模型和固定在外壳模型内的换热结构模型,换热结构模型的内部通以冷却剂,换热结构模型和外壳模型之间的缝隙为空气通道通以高温气体;

46.步骤200、将给定设计条件导入数据分析单元,所述设计条件包括冷却装置模型进气口出气口处的高温气体流动速度的马赫数、换热结构模型的进气口出气口处的气压和温度和换热结构模型的进气口出气口之间的空气通道内即换热结构模型内高温气体流动速度的马赫数,高温气体指高马赫数来流空气及高温涡轮废气;

47.步骤300、数据分析单元内,设置有数据分析准则:冷却装置模型内与高温气体流动方向相垂直的前后相邻截面的换热结构模型的实心面积占所截截面面积的比例相同,实心面积为换热结构模型的截面面积;结合所述设计条件依据所述数据分析准则分析得到与高温气体流动方向相垂直的截面中换热结构模型进气口和出气口的截面面积和冷却装置模型进气口出气口的截面面积;

48.步骤400、根据所述换热结构模型进气口和出气口的截面面积和冷却装置模型进气口出气口的截面面积确定冷却装置模型的尺寸和换热结构模型的尺寸。

49.本发明提供的等马赫数高温气体冷却设计方法,能够精确地在初步设计阶段确定冷却装置单位长度的重量,从而可以为发动机和飞行器总体提供必要而准确的反馈信息。此外,本发明提供的冷却装置模型,能够适用于飞行高度较高、马赫数较快的条件下(特别是高度20km、速度马赫3以上),空天发动机的压气机可以对高温来流进行有效压缩,使发动机可以正常工作,还可以对高温废气进行降温,有利于解决高温废气的回收利用问题。

50.本发明中,利用吸热能力良好的冷却工质(如甲烷、液氢、吸热型碳氢燃料等),通过导热与耐温性能均较好的材料(如铜、高温合金、复合材料等)作为媒介,对高温气体进行有效冷却。为了使得待冷却气体与冷却工质有效隔离,互不掺混,换热结构模型可采用管束式、板式、交叉流式等换热结构模型,满足上述设计方法中截面处实心区占比条件的结构模型均可作为换热结构模型。

51.已知待冷却的高温气体具体组分,则其物性和流动参数能够十分精确的掌握。通过保证冷却装模型内与高温气体流动方向相垂直的前后相邻截面的换热结构模型实心面积占所截截面面积的比例相同,使得换热结构模型内高温气体的流动速度马赫数(简称流速马赫数)是分段相同的或从换热结构进气口至出气口全程相同。而换热结构模型的实心面积具体的占比比例,则根据换热结构模型内高温气体的流速马赫数(即换热结构内部的气流马赫数)来决定。

52.具体地,若给定一个所述换热结构模型内高温气体流动马赫数,依据空气动力学基本理论和高温气体的物理性质可计算冷却装置模型中垂直于高温气体流动方向的任意截面处换热结构的实心面积占比的比例值。改变此设计马赫数,则实心面积占比比例值相应改变。设换热结构模型进出气口马赫数为ma1,冷却装置模型进出气口马赫数为ma2,则换热结构模型实心面积占比计算公式为:在换热结构和冷却装置进出口气流温度、压力一致的条件下,f=1-y(ma2)/y(ma1),式中y(ma)=1/ma

·

((1 0.2

·

ma2)/1.2)3,f的值等于换热结构模型实心面积占比。

53.在一个具体的实施例中,步骤300中的所述数据分析准则可以理解为:冷却装置模型内部垂直于高温气体流动方向的任意截面处,换热结构模型的实心面积占截面总面积的比例与换热结构模型的进气口出气口截面处实心区所占比例相同。即所述换热结构模型内与高温气体流动方向相垂直的任意截面处的高温气体流动速度的马赫数相同。

54.进一步地,所述数据分析单元内的分析过程为:

55.步骤301、根据所述设计条件分析,可以根据进气口出气口的空气流通面积公式,通过整理换热结构模型进气口出气口处的高温气体密度和速度绝对值,进而得到换热结构模型的进气口出气口处的截面面积。

56.步骤302、根据所述设计条件进行分析,通过整理冷却装置模型进气口出气口处的高温气体密度和速度绝对值,进而得到冷却装置模型的进气口出气口处的截面面积。

57.步骤303、根据所述步骤301和所述步骤302的结果,得到换热结构模型进气口出气口处与高温气体流动方向相垂直的截面处换热结构模型的实心面积占比。

58.在一个具体的实施例中,所述换热结构模型的长度小于冷却装置模型的长度,这样就可以通过对比换热结构模型及冷却装置模型进气口出气口流速来确定截面上换热结构的实心面积所占比例。所述外壳模型可选择圆柱形、椭圆形等规则形状,也可以选择不规则形状。

59.基于上述等马赫数的高温气体冷却设计方法,本发明设计了一种冷却装置,即一种等马赫数的高温气体冷却装置,包括:换热器外壳和换热结构,换热结构固定于换热器外壳内与换热器外壳内部的缝隙组成空气通道,换热结构内通有冷却剂降温;换热器外壳内垂直于空气气流方向的任意截面处,换热结构的实心面积占截面总面积的比例和换热结构进气口、出气口截面处实心面积的占比相同。

60.本发明中能够为冷却装置的拓扑优化提供强有力的约束,极大的降低了设计不确定性。

61.在一个具体的实施例中,所述换热结构可选择多个散热翅片包裹冷却剂通道的结构,具体为包括通有冷却剂的多个冷却剂通道和多个散热翅片,冷却剂通道通过散热翅片固定在换热器外壳内,每个冷却剂通道和其他冷却剂通道之间和换热器外壳之间均由散热翅片连接形成空气通道,垂直于空气气流方向的任意截面处,散热翅片的壁面和冷却剂通道的截面面积之和为实心面积,即不能流通空气的面积,其中包括了冷却剂通道的壁面面积。

62.在一些可能的实施例中,换热结构可采用管束式、板式、交叉流式等换热结构,满足上述设计方法中截面处实心区占比条件的结构模型均可作为换热结构。所述换热结构的长度必须小于所述换热器外壳的长度。

63.在一些可能的实施例中,所述换热器外壳的形状不受限制,可以根据需要设计,可以选择不规则形状外壳或规则形状外壳。若选择规则形状外壳,可以为圆柱形或椭圆形等。

64.不失一般性,下面用两个实施例进行详细说明。

65.实施例一:

66.设计目标:设计一个圆形截面的纯净空气冷却装置,工作最高马赫数4.2。

67.设计条件:冷却装置进气口和出气口的空气流速为马赫0.2,换热结构内气体流速保持在马赫0.3;待预冷空气的总温为马赫4.2对应的来流空气滞止温度,流量假设为2kg/s(流入冷却装置前,马赫4.2的高速来流空气经冷却装置进气口减速为马赫0.2);换热结构的进气口空气静压为1.3atm,出气口静压为1.0atm,温度350k。

68.根据上述设计条件分析给出换热结构的设计参数;假设来流流量增加至4kg/s,或降低至1kg/s时,换热结构的进出口直径应分别为多少。

69.设计过程:

70.将高温气体冷却装置设计成进气口马赫0.2一段,之后由于换热结构存在(图1管道中间的深灰色部分)使得部分空气流路受阻挡,空气流速提高到马赫0.3,然后冷却装置出气口变回无换热结构的马赫0.2一段的三段形式接续式。不失一般性,这里换热结构设计为逆流管束式。

71.由于整个空气通道内马赫数不超过不可压缩流动最大马赫数0.3,因此初步设计后的详细计算流体模拟(cfd)设计可采用不可压缩流动求解器开展。

72.步骤301、根据所述设计条件分析,可以通过进气口出气口的空气流通面积公式,通过整理换热结构模型进气口出气口处的高温气体密度和速度绝对值,进而得到换热结构模型的进气口出气口处的截面面积。

73.马赫4.2对应来流空气总温约1000k。

74.换热结构的进气口、出气口的空气流通面积计算公式为:

75.m=ρ1·

s1·

v1=ρ2·

s2·

v2=2kg/s(此公式也适用于冷却装置进出口的空气流通面积计算)

76.式中m表示空气流量,ρ1表示换热结构进气口处的空气密度,s1表示换热结构进气口处的截面面积,v1表示换热结构进气口处高温气体的流动速度;ρ2表示换热结构出气口处的空气密度,s2表示换热结构出气口处的截面面积,v2表示换热结构出气口处高温气体的流

动速度。

77.1atm下,1000k空气密度为0.3482kg/m3,所以1.3atm下

78.ρ1=0.3482*1.3=0.4527kg/m^3

79.1atm下,350k空气密度ρ2为0.9950kg/m3。

80.1000k下空气中的声速为:c1=(γrt)

1/2

=633m/s。式中的γ表示空气比热比,r表示空气气体常数,t表示空气静温。

81.350k下空气中的声速为:c2=(γrt)

1/2

=374m/s。(预估冷却装置的空气侧进气口温度为1000k,冷却装置的出气口温度为350k。)

82.所以换热结构进出气口处的进出气口速度绝对值分别为:

83.v1=633*0.3=189.9m/s,v2=374*0.3=112.2m/s。(此处公式内的0.3为换热结构内部的流速0.3马赫数)

84.计算得:s1=2/(ρ1v1)=0.02326平方米,s2=2/(ρ2v2)=0.0179平方米。

85.步骤302、根据所述设计条件分析,通过整理冷却装置模型进气口出气口处的高温气体密度和速度绝对值,进而得到冷却装置模型的进气口出气口处的截面面积。

86.实施例一中,冷却装置的进气口、出气口空气流速为0.2马赫,所以冷却装置进出气口处的进出气口速度绝对值分别为:

87.v

01

=633*0.2=126.6m/s,v

02

=374*0.2=74.8m/s。

88.冷却装置的进气口出气口处的截面面积为:s

01

=2/(ρ1v

01

)=0.03490平方米,s

02

=2/(ρ2v

02

)=0.02687平方米。

89.步骤303、根据所述步骤301和所述步骤3022的结果,得到换热结构模型进气口出气口处与高温气体流动方向相垂直的截面处换热结构模型的实心面积占比。

90.冷却装置的截面为圆形截面,根据截面圆的面积计算可得到冷却装置的进气口出气口直径分别为:

91.进气口直径:0.211m,即211mm,

92.出气口直径:0.185m,即185mm。

93.换热结构进气口截面实心区所占比例为(0.03490-0.02326)/0.03490=0.33。

94.换热结构出气口截面实心区所占比例为(0.02687-0.0179)/0.02687=0.33。

95.本发明的关键创新点在于,垂直于高温气体流动方向换热结构内部每个任意截面换热结构的实心面积(散热翅片的壁面厚度的面积 冷却剂通道的通道截面面积)所占比例(即图2中深色部分)保持与换热结构进气口和出气口截面相同的值,从而实现换热结构内部每个截面流动速度保持马赫数相同。并且换热结构内部的流速马赫数是可以根据需求自由改变的,具体调整方法是采用空气动力学基本理论,结合气体物性计算换热结构中实心部分占比的目标比例值。

96.设换热结构模型进出气口马赫数为ma1,冷却装置模型进出气口马赫数为ma2,则换热结构模型实心面积占比计算公式为:在换热结构和冷却装置进出口气流温度、压力一致的条件下,f=1-y(ma2)/y(ma1),式中y(ma)=1/ma

·

((1 0.2

·

ma2)/1.2)3,f的值等于换热结构模型实心面积占比。

97.本实施例中此比例值为0.33,从而保证内部流速设计马赫数为0.3。如果其它条件不变,换热器内流速设计马赫数调整为0.4,则换热结构的实心面积占比的比例值需增加到

0.46,流量变化后的冷却装置进出气口尺寸可以根据几何关系方便求得。

98.设计结果见表3:

99.表3-空气冷却装置的设计参数(等马赫数0.3设计)

[0100][0101]

由于整个空气流路内最高马赫数不超过0.3,远离气体流速马赫数1.0的最大流量工作点,因此可以保证不会发生壅塞现象。

[0102]

另一方面,在进行空气冷却装置内部换热结构具体构造时,基于本发明提出的等马赫数设计,使得每个截面的换热结构实心面积占比被锁定在33%(对应设计马赫数0.3)。这个有力的约束能够使得在使用变分法或其它数学物理方法对换热结构具体优化设计时更加有的放矢,在进行不同具体换热结构下的换热效果比较时也更有可比性。

[0103]

此外,由于换热结构的实心面积占比是确定的33%,因此空气冷却装置的单位长度重量,可以由外轮廓尺寸确定的总体积(单位长度1m),乘以冷却装置所用材料的密度,再乘以0.33得到。

[0104]

实施例二:

[0105]

设计目标:截面为不规则外形的换热器(与实施例一的圆形截面不同,更具有一般性)。

[0106]

设计条件:冷却装置的空气进气口处总温为1000k,静压为1.3atm,进气口处气体流速马赫数0.4;空气流动沿程等效马赫数即换热结构内气体流速马赫数为0.6(兼顾换热效率和压降约束)。

[0107]

设计结果:按照本发明的等马赫数设计方法,可计算得到空气预冷器内换热结构每个截面上空气通道占比为75%,实心占比相应为25%。

[0108]

对应不同流量的冷却装置的尺寸如表4所示:

[0109]

表4冷却装置的尺寸与质量预测(等马赫数0.4设计)

[0110]

[0111]

由表4可知,在等马赫数设计条件下,换热结构每个截面上实心面积占比是相同的。因此,在冷却装置制造材料密度已知的情况下,可以由实心面积占比计算出换热结构的重量,为换热结构的设计提供参考。

[0112]

客观上,日渐成熟的增材制造技术(如3d打印)为等马赫数设计的气体冷却装置的加工成型和实用化提供了实现的途径。

[0113]

以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。