1.本发明属于起竖技术领域,具体涉及一种中支滑轨式起竖装置和车载起竖设备。

背景技术:

2.在现代化战争领域,随着高新技术的不断引入,突发性和速决性骤然增强,对导弹的机动性和快速反应能力有了更高的要求。导弹发射车由于具有无依托发射能力,使导弹的机动性得到了很大的提高;为了在复杂的作战环境中提高导弹武器系统的快速反应能力,获得作战的主动权,快速起竖装置是提高导弹快速反应能力的有效手段。

3.起竖装置是将导弹从水平状态起竖至垂直发射状态的装置。常见的起竖装置为三铰点起竖。三铰点起竖装置由起竖油缸、车架和导弹组成。油缸分别和车架及导弹铰接,导弹与车架铰接,通过油缸伸长实现导弹的起竖过程。

4.在现有的起竖装置研究中,起竖油缸负载大,行程长,这严重限制了起竖装置轻量化及快速反应能力。安装导弹时,需采用吊装的形式将导弹与车架和起竖油缸铰接。由于导弹重量较大,在铰点处存在较大变形,增大安装难度及时间,影响快速反应能力。

技术实现要素:

5.本技术的目的在于解决上述现有技术的任一不足,而设计一种中支滑轨式起竖装置和车载起竖设备,并通过优化设计实现电动缸驱动,实现导弹的快速起竖以及起竖装置的轻量化。同时考虑导弹吊装需求,提出一种新型导弹安装形式,保证安装过程快捷方便,真正实现导弹发射的快速高效。

6.为解决上述技术问题,本发明采用的技术方案是一种中支滑轨式起竖装置,包括举升臂和导轨滑块模块,其中:

7.所述举升臂包括伸缩臂,所述伸缩臂可沿着竖直方向伸缩,所述伸缩臂的顶端与被起竖件的一端铰接;

8.所述导轨滑块模块包括:第一滑轨;设在所述第一滑轨上的滑块;以及与所述滑块固定连接的凹形件;

9.所述滑块下方设置有滚动件,所述滚动件与所述滑轨滚动连接,所述凹形件包括一u形槽,用于容纳所述被起竖件的另一端设置的回转轴。

10.在一个实施方案中,所述起竖装置还包括第一锁紧模块,所述第一锁紧模块设置在所述第一滑轨的远离所述举升臂的一侧,用于将所述回转轴锁紧在所述凹形件的u形槽中。

11.在一个实施方案中,所述第一锁紧模块包括第一电动缸和第一锁紧座,其中所述第一锁紧座设置在第一电动缸前端,所述第一电动缸的伸长方向与所述第一滑轨的延长方向平行。

12.在一个实施方案中,所述第一锁紧座包括l形件,所述l形件包括相互呈一定角度的第一臂和第二臂。

13.在一个实施方案中,所述滑块下方设置有凹部,所述滚动件设置在所述凹部中,且所述滚动件的顶部突出于所述滑块的下表面。

14.在一个实施方案中,在所述第一滑轨的上方两侧设置有支撑面,所述滑块或凹形件包括在所述回转轴轴线方向延伸的两翼部,所述两翼部可滑动支撑在所述支撑面上

15.在一个实施方案中,在所述第一滑轨的前方存在凹槽,在所述滑块移动所述凹槽部位时,所述支撑面支撑所述两翼部使得所述滑块在凹槽部位悬置。

16.在一个实施方案中,所述起竖装置还包括在第一滑轨上方平行设置的第二滑轨,所述凹形件的顶面在移动过程中可与第二滑轨滑动接触。

17.一种车载起竖设备,其特征在于:包括车辆和上述任一项所述的中支滑轨式起竖装置,所述车辆包括车架,所述车架包括一车体部,所述车体部包括第一表面和设置在所述第一表面的第二凹槽,所述第二凹槽用于放置所述被起竖件。

18.在一个实施方案中,所述车架还包括设置在第一表面的第二凹槽两侧的第三凹槽,所述第一滑轨设置在所述第三凹槽底面,所述第一表面构成所述第一支撑面。

19.本发明的效果如下:

20.1、安装拆卸方便快速。本发明根据导弹吊装存在装配困难耗时长的问题,设计锥形轴附加轴向锁紧模块和u型铰接的形式,能够实现导弹快速安装。

21.2、起竖速度快。本发明采取中支滑动铰点起竖形式,减小了举升臂负载,缩短行程,可采用电动缸驱动,减少起竖时间,保证起竖过程快速性。

22.3、结构紧凑。本发明充分利用各部件的结构合理设计,采用滚动接触和滑动接触结合的形式,即满足了功能要求,又能保证公路运输的结构紧凑性。

附图说明

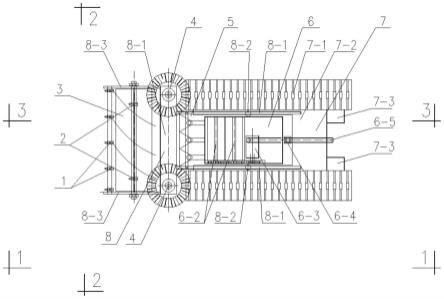

23.图1为本发明起竖装置运输状态整体图;

24.图2为本发明起竖装置起竖状态整体图

25.图3为本发明举升臂结构示意图;

26.图4为本发明导轨滑块模块结构示意图;

27.图5为本发明第一锁紧模块结构示意图;

28.图6为本发明导轨滑块模块与回转轴装配剖视图;

29.图7为本发明导轨滑块模块与回转轴装配整体图;

30.图8为本发明限位装置结构示意图;

31.图9为本发明连接架结构示意图;

32.图10为本发明锁定机构示意图;

33.图11为本发明第二锁紧模块结构示意图;

34.图12为本发明车载起竖设备运输状态侧视图;

35.图13为本发明车载起竖设备起竖状态侧视图。

具体实施方式

36.为了使本技术的技术方案和优点更加清楚,下面结合附图和具体实施例对本技术进行详细描述。

37.如图1-4所示,本发明的一种中支滑轨式起竖装置,用于对柱形的被起竖件10(例如导弹)进行起竖和收回,所述起竖装置包括举升臂100和导轨滑块220模块200,其中,所述举升臂100包括伸缩臂110,所述伸缩臂110可沿着竖直方向伸缩,所述伸缩臂110的顶端与被起竖件10的一端铰接;

38.所述导轨滑块220模块200包括:

39.第一滑轨210;

40.设在所述第一滑轨210上的滑块220,所述滑块220下方设置有滚动件,所述滚动件与所述滑轨滚动连接;

41.与所述滑块220固定连接的凹形件230,所述凹形件230包括一u形槽241,用于容纳所述被起竖件10的另一端设置的回转轴11,进而实现与所述被起竖件10另一端的铰接。

42.采用本技术的方案,起竖时,伸缩臂110向上伸长,带动被起竖件10一端向上移动,而被起竖件10的另一端随着滑块220相对于第一滑轨210移动同时相对于u形槽241转动,这样实现了被起竖件10的快速起竖。

43.在一个实施方案中,如图5所示,所述起竖装置还包括第一锁紧模块300,所述第一锁紧模块300用于将所述回转轴11锁紧在所述凹形件230的u形槽241中。其中,所述第一锁紧模块300设置在所述第一滑轨210的远离所述举升臂100的一侧。

44.在一个实施方案中,所述第一锁紧模块300包括第一电动缸310和第一锁紧座320,其中所述第一锁紧座320设置在第一电动缸310前端。所述第一电动缸310的伸长方向与所述第一滑轨210的延长方向平行,所述第一锁紧座320包括l形件,所述l形件包括相互呈一定角度的第一臂321和第二臂322,例如,相互呈90度,当然也可以是其他角度。其中所述第一臂321和第二臂322中的一个用于限制所述转动轴在向所述u形槽241的开口方向移动。例如,第一臂321垂直于所述第一电动缸310的延伸方向,第二臂322连接在第一臂321顶端,并平行于所述第一电动缸310的延伸方向。优选地,所述l形件的前端面包括一弧形部,用于与所述被起竖件10的回转轴11接触。采用这样的方案,在当被起竖件10回转轴11吊装进入凹形件230的u形槽241之前,所述第一锁紧模块300的第一电动缸310带动所述l形件回缩,留出空间,使得所述u形槽241上方不存在遮挡;在所述被起竖件10的回转轴11进入所述u形槽241之后,所述第一锁紧模块300的第一电动缸310带动所述l形件向前伸出,将被起竖件10的回转轴11锁紧在所述u形槽241中,防止被起竖件10在运输过程上下方向和向后窜动。

45.在一个实施方案中,如图6所示,所述滑块220下方设置有凹部212,所述滚动件213设置在所述凹部212中,且所述滚动件213的顶部突出于所述滑块220的下表面。所述滚动件213可以是滚动轴承,例如并排设置多个滚动轴承。

46.在一个实施方案中,如图7所示,在所述第一滑轨210的上方两侧设置有支撑面260,所述滑块220或凹形件230包括在所述回转轴11轴线方向延伸的两翼部211,所述两翼部211可滑动支撑在所述支撑面260上。在所述第一滑轨210的前方存在第一凹槽250,在所述滑块220移动所述第一凹槽250部位时,所述支撑面260支撑所述两翼部211使得所述滑块220并非沿着第一凹槽250向下滑动,而是在第一凹槽250部位悬置。采样这样的方案,在被起竖件10的起竖过程前段,所述滑块220的滚动件213与所述第一滑轨210滚动接触,能够实现快速移动;在接近举升到位时,滑块支持力增大,滚动接触应力增大,超出材料屈服强度,滚动接触难以克服,而由于支撑面260的支撑和下方存在第一凹槽250,滚动件213悬置空

中,所述滑块220通过两翼部211的底面支撑在车体上,变为滑动接触,能够在移动同时实现稳固的支撑。

47.在一个实施方案中,所述第一凹槽250设置在第一滑轨210上,例如,所述第一滑轨210包括水平段和一凹槽段,所述水平段靠近所述第一锁紧模块300,所述凹槽段靠近所述被起竖件10的起竖位置。在另一个实施方案中,所述第一滑轨210设置在一支架20上,所述第一凹槽250为所述支架20上的结构。所述支架20可以是车架或者地基上的支架20等。

48.在一个实施方案中,所述起竖装置还包括在第一滑轨210上方平行设置的第二滑轨240,所述凹形件230的顶面在移动过程中可与第二滑轨240滑动接触。所述第二滑轨240的靠近第一锁紧模块300的端部与第一滑轨210的靠近第一锁紧模块300的端部错开布置,用于让出空间,设置所述凹形件230,便于导弹10回转轴11吊进和吊出。

49.在一个实施方案中,如图3所示,所述伸缩臂110包括内节臂111、中间臂112、外节臂,其中,内节臂111固定安装于基础件上(例如在车载结构中为车架,在固定结构中为地基或者地基上设置的支架20),外节臂113与所述被起竖件10的一端铰接。所述中间臂112可以为一节或两节以上,可根据举升高度调整。

50.在一个实施方案中,所述举升臂100还包括举升电动缸101,用于向所述伸缩臂110提供伸缩动力,所述举升电动缸101上下两端分别与伸缩臂110的内节臂111、外节臂113相铰接。

51.在一个实施方案中,如图8所示,所述伸缩臂110的相邻臂之间设置有限位装置120,所述限位装置120包括限位轴122、碟簧123和限位座121。其中,所述限位座121为两端开口筒形件,所述筒形件一端固定于相邻臂中的一个臂上,所述限位轴122包括一基础部和突出部,所述基础部尺寸大于所述筒形件另一端的开口尺寸,所述限位轴122的尺寸小于所述筒形件另一端的开口尺寸。所述碟簧123安装于限位座121内部,所述碟簧123一端与所述一个臂接触,另一端与所述限位轴122的基础部接触。所述相邻臂的另一个臂上设置有开口,用于在锁紧状态下,所述限位轴122深入。工作时,当伸缩臂110伸出至对应位置,所述开口与所述限位轴122相对,碟簧123向限位轴122施加压力使得限位轴122伸出到所述开口中完成锁紧。解锁时,所述限位轴122离开所述开口,压力作用下碟簧123被压缩,限位轴122回收。

52.在一个实施方案中,如图9所示,所述起竖装置还包括连接架500,所述伸缩臂110外筒通过所述连接架500与所述被起竖件10铰接。

53.在一个实施方案中,所述连接架500一端与所述伸缩臂110外节臂113铰接(例如通过铰接轴501),连接架500另一端与所述被起竖件10固定连接。在一个实施方案中,所述连接架500的另一端设置有锥形轴510和锁定机构520,所述锥形轴510用于与被起竖件10上设置的开孔连接,所述锁定机构520用于实现所述连接架500与所述导弹10的锁定。优选地,所述锁定机构520为四连杆结构,具体包括把手座521、把手522、第一旋转轴524、第二旋转轴525、凹台526和拉杆523。其中,把手522通过第二旋转轴525与把手座522铰接,拉杆523通过第一旋转轴524与拉杆523铰接,其中第二旋转轴525靠近把手521的顶端,所述第一旋转轴524位于把手521的中间某一位置,所述把手521的操作端为远离所述第二旋转轴525的另一端。所述凹台526具有一凹部。所述拉杆523为一u形结构,包括一横杆部和两个纵杆部,所述纵杆部的末端与所述第一旋转轴524固定连接,所述横杆部可在所述把手521的动作下,与

所述凹台526的凹部锁定或释放,并且通过设计各部件的尺寸,使得在锁紧状态时,第一旋转轴524、第二旋转轴525和拉杆523共线,这样保证了锁紧时为四连机构的死点,锁紧力最大,也最为保险,不会轻易被振动或外力破坏锁紧状态。

54.锁紧时,拉杆523绕第一旋转轴524转动至526凹台上方,521把手绕第二旋转轴524转动(图中逆时针方向转动),带动拉杆523进入凹台526凹部,当第一旋转轴524、第二旋转轴525和拉杆523共线时完成锁紧。释放时,所述把手521进行上述逆向操作。采用这样的方案,所述连接架500上端通过锥形轴510完成周向定位,保证被起竖件10与举升臂100连接的快速性,并且利用锁定机构520的四连杆机构结构死点实现轴向锁紧,在锁紧过程中,所述锥形轴510进一步伸入所述开孔中,进而锥形轴510的尾端与所述开孔紧密配合,实现导弹10和连接架500的固定,最终实现了被起竖件10和连接架500快速、稳固的固定。

55.在一个实施方案中,如图11所示,所述起竖装置还包括第二锁紧模块400,所述第二锁紧模块400设置在所述第一滑轨210的与所述第一锁紧模块300相对的一侧。

56.在一个实施方案中,所述第二锁紧模块400包括第二电动缸410和第二锁紧座420,其中所述第二锁紧座420设置在第二电动缸410前端。所述第二电动缸410的伸长方向与所述第一滑轨210的延长方向平行,所述第二锁紧座420包括l形件,所述l形件包括相互呈一定角度的第一臂321和第二臂322,例如,相互呈90度,当然也可以是其他角度。其中所述第一臂321和第二臂322中的一个用于限制所述转动轴在向所述u形槽241的开口方向移动。例如,第一臂321垂直于所述第一电动缸310的延伸方向,第二臂322连接在第一臂321顶端,并平行于所述第一电动缸310的延伸方向。优选地,所述l形件的前端面包括一弧形部,用于与所述被起竖件10的回转轴11接触。采用这样的方案,在被起竖件10起竖到位后,第二锁紧装置400伸出,压紧所述回转轴11在所述u形槽241内,提高了斜坡、瞬时冲击和风载等工况下的稳定性;并且在被起竖件10回收时,所述第二锁紧装置400继续向前伸出,为回收提供助力。

57.在一个实施方案中,所述第二锁紧装置400还包括支撑座430,所述支撑座430用于实现对于电动缸的径向支撑,提高了系统的稳定性。

58.在一个实施方案中,所述第一锁紧座320通过螺纹与第一电动缸310相连,所述第二锁紧座420通过螺纹与第二电动缸410相连。所述第一电动缸310/第二电动缸410通过侧边法兰固定在支架20上(例如车架上)。通过电动缸实现轴向驱动

59.如图10-11,本技术还提供一种车载起竖设备,其包括车辆和所述中支滑轨式起竖装置。所述车辆包括车架20,所述举升臂100的一端、各所述电动缸310/410、第一滑轨210固定在所述车架上。所述车架包括一车体部,所述车体部包括第一表面21和设置在所述第一表面21的第二22,所述第二凹槽22用于放置所述被起竖件10。凹槽

60.在一个实施方案中,所述车架还包括设置在第一表面21的第二凹槽22两侧的第三凹槽23,所述第一滑轨210设置在所述第三凹槽23底面,所述第一表面构21成所述第一支撑面260。

61.在一个实施方案中,所述第三凹槽23的底面为非平坦表面,包括一水平段和一下凹部,其中所述下凹部靠近所述被起竖件10的起竖位置,所述水平段靠近所述第一锁紧模块300。所述下凹部的底面构成所述第一凹槽250。

62.在一个方案中,所述第一滑轨210设置在所述第三凹槽的全部底面。在另一个方案

中,所述第一滑轨210仅设置在所述水平段。

63.在一个实施方案中,包括两组所述中支滑轨式起竖装置,分别设置在被起竖件10的两侧。

64.实施例1:

65.下面以结合附图说明本技术车载起竖装置的工作过程。

66.(一)导弹10安装工况

67.如图1,12所示,导弹10吊装前,所述凹形件230位于第一滑轨210尾端,第一锁紧装置回收,留出空间,使得u形槽241露出,便于导弹10的回转轴11进入。所述连接架500首先与举升臂100铰接,导弹10从上方水平吊装放在车架上,前端与连接架500上端通过锥形轴510完成周向定位,利用四连杆机构结构死点实现轴向锁紧,再配合锥形轴510实现导弹10和连接架500的固定。后端回转轴11与u型块铰接。后锁紧装置伸出,锁紧导弹10回转轴11,以适应车辆运输工况。

68.(二)起竖工况

69.如图2,13所示,第一紧装置收回,解锁导弹10回转轴11。举升电动缸101沿直线向上逐渐伸长,带动伸缩臂110的各节臂由外向内逐层伸长,带动连接架500随之升高,导弹10前铰点逐渐抬高,同时后铰点沿着滑轨向前滑动,导弹10绕后铰点顺时针回转。在接近起竖到位时,第一滑轨210的第一凹槽250加深,滑块220悬空,凹形件230通过两翼部211的底面支撑在车体上,从滑块220的滚动接触改为两翼部211的滑动接触。当导弹10起竖到竖直状态时,伸缩臂110锁紧装置内碟簧123不被压缩,推动限位轴122伸出,伸入相邻臂的开口,完成伸缩臂110锁紧。第二锁紧装置400伸出,锁紧座将导弹10回转轴11锁紧,提高斜坡、瞬时冲击、风载等工况下的稳定性。

70.(三)回收工况

71.举升电动缸101沿直线向下运动逐渐收拢,伸缩臂110锁紧装置碟簧123被压缩,限位轴122回收,伸缩臂110从外向内逐渐下降,连接架500下降,导弹10前铰点随之向下,导弹10后铰点在前锁紧装置辅助下沿滑轨向后水平滑动一定距离后,与第二锁紧装置400脱开,最终回到初始限位状态,同时导弹10绕后铰点逆时针回转。第二锁紧装置400回收,留出空间,转动四连杆机构连杆使其处于解锁状态,完成轴向解锁,使得从负载从上方吊离车架。

72.本领域的技术人员可以对本发明的实施例进行各种修改和变型,倘若这些修改和变型在本发明权利要求及其同等技术范围之内,则这些修改和变型也仍在本发明的保护范围内。

73.需要说明的是,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。