1.本发明涉及滚动轴承剩余寿命预测领域,尤其涉及一种基于谱峭度特征最大值确定滚动轴承退化点的方法。

背景技术:

2.滚动轴承是旋转机械设备上应用十分广泛的零件之一,轴承的健康状态与旋转机械设备能否正常运行息息相关,因此评估滚动轴承的退化程度,根据旋转机械设备的使用要求及时更换未能满足工作需求的滚动轴承对保证旋转机械设备的平稳运行有重要的意义。滚动轴承寿命预测方法是依据性能退化指标建立退化模型进行预测。传统的性能退化指标构建方法依据滚动轴承全寿命周期振动信号进行构建,缺少考虑“如何确定轴承退化开始时刻”这一环节,导致构建的性能退化指标对于退化模型的拟合程度不高,预测准确度较低。

3.因此,亟待解决上述问题。

技术实现要素:

4.发明目的:本发明的目的是提供可确定退化开始时刻的一种基于谱峭度特征最大值确定滚动轴承退化点的方法。

5.技术方案:为实现以上目的,本发明公开了一种基于谱峭度特征最大值确定滚动轴承退化点的方法,包括如下步骤:

6.(1)对被测试的滚动轴承的全寿命周期振动信号进行t次采样进而组成一个时间序列w=[s1,s2,

…

,s

t

],每个时间单位的采样信号为s=[s1,s2,

…

,sj],其中j为采样点数量;

[0007]

(2)基于每个时间单位的采样信号s进行谱峭度计算,并依据每个时间单位的谱峭度提取m个时域特征值,形成特征矩阵x

t

×m,其中m是所提取特征个数,m的个数至少为5个;

[0008]

(3)对特征矩阵的每列特征时序进行平滑处理;

[0009]

(4)对每列特征时序始末阶段各5%的特征数据进行赋0处理;

[0010]

(5)选取出现频次最高的对应时刻t

′

作为轴承退化点。

[0011]

其中,步骤(2)中时域特征值是指最大值、最小值、中位数、四分位距、绝对误差均值、绝对误差中位数、方差、经验分布函数百分位数、经验分布函数斜率、均方值、均方误差、均方根误差、均值、标准值、偏度、峰度、峰峰值、均方根、峰值因子、形状因子、脉冲因子或裕度因子。

[0012]

优选的,步骤(3)中对特征矩阵的每列特征时序进行平滑处理的具体步骤为:

[0013]

若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序中的当前数值和当前数值之前的五个数值的均值作为新的当前数值:

[0014][0015]

其中dn为第n个时间单位的特征值;

[0016]

若每列特征时序中的当前数值之前不足5个数值,则取每列特征时序中的当前数值和当前数值之前的已有数值的均值作为新的当前数值:

[0017][0018]

再者,步骤(4)中进行赋0处理的具体步骤为:

[0019]

对初始阶段d1,d2,

…

,da进行赋0,同时也对末尾阶段d

t-b

,d

t-b 1

,

…

,d

t

进行赋0;其中,a=[0.05

×

t],b=[0.05

×

t]。

[0020]

进一步,步骤(5)中选取出现频次最高的对应时刻t

′

作为轴承退化点的具体步骤为:

[0021]

对每列特征时序进行最大值计算并标记对应时刻t

′

,统计所有特征时序最大值出现的对应时刻数据[t

′1,t

′2,

…

,t

′m];提取出对应时刻数据中所有的唯一值g,并列出该数据中唯一值出现的频次p;在得到所有频次数据后,选取出频次数据中的最大值p

max

;再将出现频次最高的唯一值g作为该轴承的退化开始时刻。

[0022]

有益效果:与现有技术相比,本发明具有以下显著优点:首先本发明从确定滚动轴承退化开始时刻的角度考虑,评估轴承的退化程度并划分退化阶段,提升性能退化指标的可用性;其次本发明一方面可较好地追踪信号中的瞬态成分,在强噪声背景下能够确定非平稳信号退化的初始时刻;另一方面可较为准确地评估滚动轴承的退化程度,据此构建优势性能退化指标,进而提升剩余寿命预测精度。

附图说明

[0023]

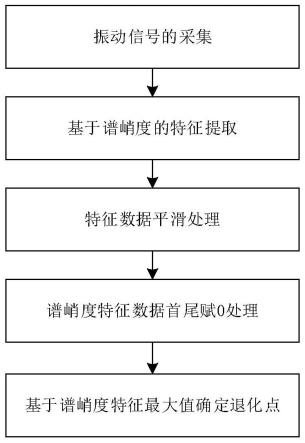

图1为本发明的方法流程图;

[0024]

图2为本发明中数据平滑处理步骤的示意图;

[0025]

图3为本发明中轴承1_5水平方向振动信号52分钟的6组时域特征趋势图;

[0026]

图4为本发明中轴承1_5水平方向振动信号52分钟的6组谱峭度特征趋势图。

具体实施方式

[0027]

下面结合附图对本发明的技术方案作进一步说明。

[0028]

如图1所示,本发明一种基于谱峭度特征最大值确定滚动轴承退化点的方法,包括如下步骤:

[0029]

(1)对被测试的滚动轴承的全寿命周期振动信号进行t次采样进而组成一个时间序列w=[s1,s2,

…

,s

t

],每个时间单位的采样信号为s=[s1,s2,

…

,sj],其中j为采样点数量;

[0030]

(2)基于每个时间单位的采样信号s进行谱峭度计算,并依据每个时间单位的谱峭度提取m个时域特征值,形成特征矩阵x

t

×m,其中m是所提取特征个数,m的个数至少为5个;其中时域特征值是指最大值、最小值、中位数、四分位距、绝对误差均值、绝对误差中位数、方

差、经验分布函数百分位数、经验分布函数斜率、均方值、均方误差、均方根误差、均值、标准值、偏度、峰度、峰峰值、均方根、峰值因子、形状因子、脉冲因子或裕度因子;

[0031]

(3)对特征矩阵的每列特征时序进行平滑处理,进行平滑处理的具体步骤为:

[0032]

若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序中的当前数值和当前数值之前的五个数值的均值作为新的当前数值:

[0033][0034]

其中dn为第n个时间单位的特征值;

[0035]

若每列特征时序中的当前数值之前不足5个数值,则取每列特征时序中的当前数值和当前数值之前的已有数值的均值作为新的当前数值:

[0036][0037]

(4)对每列特征时序始末阶段各5%的特征数据进行赋0处理;其中进行赋0处理的具体步骤为:

[0038]

对初始阶段d1,d2,

…

,da进行赋0,同时也对末尾阶段d

t-b

,d

t-b 1

,

…

,d

t

进行赋0;其中,a=[0.05

×

t],b=[0.05

×

t];

[0039]

(5)选取出现频次最高的对应时刻t

′

作为轴承退化点,具体步骤为:对每列特征时序进行最大值计算并标记对应时刻t

′

,统计所有特征时序最大值出现的对应时刻数据[t

′1,t

′2,

…

,t

′m];提取出对应时刻数据中所有的唯一值g,并列出该数据中唯一值出现的频次p;在得到所有频次数据后,选取出频次数据中的最大值p

max

;再将出现频次最高的唯一值g作为该轴承的退化开始时刻。

[0040]

实施例

[0041]

数据来源于xjtu-sy滚动轴承加速寿命试验数据集,试验轴承为ldk uer204滚动轴承。本发明实施例选取该数据集第一类工况下5个轴承水平方向的振动信号作为分析来源,该第一类工况设定轴承所承受的转速为2100r/min,且轴承所承受的径向力为12kn。

[0042]

实施例一种基于谱峭度特征最大值确定滚动轴承退化点的方法,包括如下步骤:

[0043]

(1)对被测试的滚动轴承的全寿命周期振动信号进行t次采样进而组成一个时间序列w=[s1,s2,

…

,s

t

],每个时间单位的采样信号为s=[s1,s2,

…

,sj],其中j为采样点数量,即每分钟采样的振动信号为s=[s1,s2,

…

,sj];其中,单次采样频率为25.6khz,采样持续时间为1.28s,同时相邻两次采样间隔为1min;此外为保证安全,本实施例将信号的振幅30g视为轴承故障阈值;

[0044]

(2)逐次对所有轴承进行如下步骤的特征提取,首先从单个轴承每个时间单位的采样信号s提取10个时域特征值,形成特征矩阵xt

×

10;其中10个时域特征值为均值、标准值、偏度、峰度、峰峰值、均方根、峰值因子、形状因子、脉冲因子和裕度因子;然后基于固定窗长256对信号进行短时傅里叶变换,并计算各频率谱线的峭度进而得到该时间单位的谱峭度矢量k=[k1,k2,

…

,km],此处m为频率采样数量。据此再一次提取均值、标准差和偏度等在内的10种特征,上述20种特征计算方法详见表1。

[0045]

表1

[0046][0047]

[0048][0049]

(3)对特征矩阵的每列特征时序进行平滑处理,进行平滑处理的具体步骤为:

[0050]

由特征提取步骤可得到所有轴承的时域特征矩阵y

t

×

10

和谱峭度特征矩阵x

t

×

10

,为增强曲线趋势的可观性,对上述两个矩阵进行平滑处理,如图2所示;

[0051]

若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序若每列特征时序中的当前数值之前有超过5个数值,则取每列特征时序中的当前数值和当前数值之前的五个数值的均值作为新的当前数值:

[0052][0053]

其中dn为第n个时间单位的特征值;

[0054]

若每列特征时序中的当前数值之前不足5个数值,则取每列特征时序中的当前数值和当前数值之前的已有数值的均值作为新的当前数值:

[0055][0056]

(4)考虑轴承全寿命周期信号初始阶段和截尾阶段会出现数据激变,进而干扰退

化点的选定,对每列特征时序始末阶段各5%的特征数据进行赋0处理;其中进行赋0处理的具体步骤为:

[0057]

对初始阶段d1,d2,

…

,da进行赋0,同时也对末尾阶段d

t-b

,d

t-b 1

,

…

,d

t

进行赋0;其中,a=[0.05

×

t],b=[0.05

×

t];

[0058]

以xjtu数据集第一类工况下第五个轴承1_5为例,一共采集该轴承52个时间单位的振动信号,形成谱峭度特征矩阵x

52

×

10

;对特征矩阵x

52

×

10

每列特征数据初始阶段的d1,d2,

…

,da进行赋0,同时也对其末尾阶段的d

52-b

,d

52-b 1

,

…

,d

52

进行赋0,且a=[0.05

×

52]=3,b=[0.05

×

52]=3;

[0059]

(5)选取出现频次最高的对应时刻t

′

作为轴承退化点,具体步骤为:对每列特征时序进行最大值计算并标记对应时刻t

′

,统计所有特征时序最大值出现的对应时刻数据[t

′1,t

′2,

…

,t

′m];提取出对应时刻数据中所有的唯一值g,并列出该数据中唯一值出现的频次p;在得到所有频次数据后,选取出频次数据中的最大值p

max

;再将出现频次最高的唯一值g作为该轴承的退化开始时刻;

[0060]

同样以轴承1_5为例,数据赋0处理完成后,对该矩阵x

t

×

10

每一列特征数据进行最大值选取并标记对应时刻t

′

;接着统计所有最大值点出现的对应时刻数据[t

′1,t

′2,

…

,t

′

10

],提取出所述数据中所有的唯一值g=4、21、35、47,并列出唯一值出现的频次p4=1,p

21

=1,p

35

=6,p

47

=2;频次数据中的最大值p

max

=p

35

=6,将出现频次最高的唯一值35作为该轴承的退化开始时刻,即此处轴承1_5的退化开始时刻为第35分钟;取轴承1_5时域和谱峭度特征各6组,如图3和图4所示;由图3和图4可知,所确定退化点能够较为准确的划分该轴承的退化阶段;

[0061]

依据上述方法将全部轴承的退化点求出,各轴承退化开始时刻如表2所示。

[0062]

表2

[0063][0064][0065]

为证明本发明的优越性,将各轴承未划分退化阶段的10个时域指标进行单调性计算,并选取出各轴承时域特征中得分最高的特征作为优势指标1。另将各轴承基于本发明划分退化阶段后的10个时域指标进行同样处理,选取出得分最高的特征作为优势指标2。

[0066]

单调性是衡量设备退化过程的重要指标,对于每列特征数据单调性得分计算过程如下式所示。

[0067]

[0068]

其中,m为该特征的单调性得分,d(i)表示该特征时序的第i个特征,sgn(

·

)函数返还参数的正负号;如果计算值大于0,则sgn(

·

)返回1;如果计算值等于0,则返回0;否则返回-1。

[0069]

将优势指标1与优势指标2做对比,如表3所示。

[0070]

表3

[0071][0072]

由表3可知,除轴承1_1的优势指标2略小于优势指标1,其余轴承的优势指标2都优于优势指标1,并且该指标的总体均值大于优势指标1。其中轴承1_1的优势指标2单调性得分大于0.5,仍具备良好的轴承退化过程表征性能。综上所述,依据本发明方法所构建的性能退化指标在表征滚动轴承退化过程的性能上更具优越性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。