1.本实用新型涉及装配式混凝土道面板技术领域,特别涉及一种装配式道面板用预埋吊装构件及配套吊装挂钩和吊装架。

背景技术:

2.目前,装配式混凝土预制件中,所采用吊装构件的安装方式一般是在预制件正面或侧边预埋钢筋吊装环或预埋内螺纹套筒,但在实际施工过程中,由于装配式道面板需要密缝拼接,采用以上吊装构件安装方式存在以下问题:

3.(1)在预制道面板侧边预埋钢筋吊装环或内螺纹套筒方式存在问题:第一,预埋吊装构件位置设计一般需要预留较大尺寸槽口,破坏道面板结构的整体性;第二,预留的槽口制作时需要采用异型模具,道面板制作拆模时容易损坏槽口边角;第三,道面板铺装后,板缝位置大量槽口需要采用特种材料进行修补,其技术标准高,修补工作量大、成本也高,修补后整体观感质量差,且与道面板的粘接质量难以得到保证,存在修补材料脱落吸入进而损坏飞机发动机的重大风险,使用过程中存在较大的安全隐患;第四,在道面板铺装后,吊装构件位置通过专用修补材料进行封闭,无法重复利用,在后期的道面板更换、维护等工作中,无法实施吊装作业。

4.(2)在预制道面板正面设置预留钢筋吊装环方式存在问题:第一,道面板铺装后,吊装环预留的凹槽位置需要采用特种材料进行修补,技术标准高,修补工作量大、成本也高,修补后整体观感质量差;第二,在道面板铺装后,吊装构件通过专用修补材料进行封闭,无法重复利用,后期道面板更换、维护等工作中,无法实施吊装作业。

5.(3)在预制道面板正面预埋内螺纹套筒(兼做注浆孔)方式存在问题:第一,在道面板的吊装实施过程中,带有连接丝杆的吊装环安装、拆卸均需要人工拆卸螺丝,其作业效率低;第二,在道面板铺装后,预埋的内螺纹套筒中进行注浆,注浆后丝杆孔堵塞,无法重复利用,因此在后期的道面板更换、维护等工作中,无法吊装,实施难度非常大。

6.(4)在上述的几种安装方式中,道面板就位后还存在非同步竖向二次位移造成相邻道面板边角挤压破坏的问题,即:道面板吊装过程中水平度及纵横向坡度无法控制,道面板吊运时坡度与铺装完成后的坡度不一致,道面板安放就位时的平面位置难以精准控制,板面四个角点竖向难以实现同步位移,在道面板密缝拼接的情况下,边角部位极易被挤压破坏,严重影响铺装质量。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种装配式道面板预埋吊装构件,该构件预埋时不需要预留凹槽,不破坏现有预制道面板的结构整体性,可大幅度降低道面板铺装后预留槽口修补的工作量,使用方便,并且在道面板全寿命期内可重复利用,适合大范围推广。

8.本实用新型的另一目的在于提供一种上述预埋吊装构件的配套吊装挂钩,大幅提

高装配式道面板吊装作业效率。

9.本实用新型的再一目的在于提供一种具有上述预埋吊构件的吊装架,该吊装架可控制吊装道面板纵横向坡度、实现各角点竖向同步位移。

10.本实用新型的技术方案为:一种装配式道面板用的预埋吊装构件,包括顶部挂载钢板、预埋钢套管、锚固钢筋和底部封堵胶塞,预埋钢套管的上端与顶面挂载钢板焊接,预埋钢套管的下端通过底部封堵胶塞封闭,预埋钢套管外周焊接有若干锚固钢筋,各锚固钢筋顶端与顶部挂载钢板焊接;顶部挂载钢板上设有带螺纹挂钩插孔,吊装完毕插孔采用螺丝封闭。其中,预埋钢套管及锚固钢筋均预埋固定于道面板中,预埋钢套管底部通过封堵胶塞进行封闭,使预埋钢套管内始终保持空腔状态,在道面板吊装或维护更换时,将专用挂钩插入吊装插孔孔处即可吊装作业,预埋钢套管内部空腔为吊装挂钩插入及活动提供空间。

11.所述预埋吊装构件埋设于装配式道面板时,顶部挂载钢板与道面板的表面相比,低于道面板表面2mm,顶部挂载钢板的四周进行圆角化处理,预埋钢套管和锚固钢筋均预埋于道面板中。

12.所述顶部挂载钢板上,带螺纹插孔设有配套封闭螺丝。在道面板吊装完成后,通过封闭螺丝将螺纹插孔封闭,封闭螺丝旋紧后与预埋套件顶面挂载钢板表面平齐,顶面挂载钢板整体比道面板表面低2mm,在道面板维护更换时,取下封闭螺丝即可吊装道面板,达到快速吊装的目的。

13.优选地,所述封闭螺丝采用高强度的硬塑平头十字螺丝,防止户外长久使用锈蚀。

14.所述预埋钢套管的上端与顶部挂载钢板采用坡口焊接固定,确保预埋钢套管与顶部挂载钢板之间的结构强度,提高其承荷载能力,有效避免在道面板吊装过程中发生脱落的现象。

15.所述锚固钢筋平行对称设于预埋钢套管的外侧,锚固钢筋与预埋钢套管的外壁双面焊接固定,锚固钢筋的顶端与顶部挂载钢板之间焊接固定。

16.所述锚固钢筋的长度大于预埋钢管的深度,锚固钢筋的腿部呈l型钩状,各锚固钢筋的腿部底面还设有保护层垫块,预埋吊装构件的整体高度与保护层垫块的厚度之和等于道面板厚度减去2mm。即:塑料保护层垫块的厚度 l型锚固钢筋整体长度 顶部挂载钢板的厚度 2mm=道面板厚度。锚固钢筋采用螺纹钢筋,增加与混凝土结合和抗拉能力。

17.所述底部封堵胶塞可采用定制的橡胶塞,保障预埋钢套管封口处的密封性,防止浇筑混凝土过程中浆液进入预埋钢套管中。

18.本实用新型一种与上述预埋吊装构件配套使用的专用吊装挂钩,呈l型,为插入式一体结构,吊装挂钩的上端为吊环,吊装挂钩的下端为与预埋吊装件顶部螺纹插孔相匹配的l型钩部,钩部外侧拐角处作圆角化处理,便于插入预埋吊装件插孔。

19.本实用新型一种具有坡度调控功能的吊装架,包括吊装拉环连接挂盘、吊装挂绳、槽钢框架和吊装挂钩,槽钢框架四角通过4根装有可调花篮螺栓组件的吊装挂绳连接至吊装拉环连接挂盘上,槽钢框架底部设有4个吊装挂钩,各吊装挂钩通过可调式花篮螺栓组件与槽钢框架连接,吊装拉环连接挂盘通过吊装挂绳外接吊车挂钩。

20.所述吊装拉环连接挂盘包括挂盘底座、挂盘主筋板和加强肋板,挂盘底座呈平板结构,且挂盘底座上分布有多个安装吊装挂绳用的挂绳吊孔,挂盘主筋板垂直焊接在挂盘底座上,挂盘主筋板上部设有挂盘吊孔,挂盘主筋板的两侧还分别设有加强肋板,加强肋板

也垂直焊接固定于挂盘底座上,挂盘主筋板及其两侧的加强肋板在朝向挂盘底座的投影面上形成十字型对称分布状态。

21.上述预埋吊装构件及其配套吊装挂钩、吊装架应用时,操作简单、快捷、高效,吊装时道面板坡度可调控。其中,预埋吊装件预埋时不需要预留凹槽,不破坏现有预制道面板的结构整体性,大幅降低了铺装后预留槽口的修补工作量,可单人操作,极大的提高了储运、铺装等各环节的吊装作业效率,降低了施工成本,并且预埋吊装构件上的螺纹插孔作为吊装孔可以重复使用,解决了装配式道面板后期维护更换吊装作业问题。同时,通过吊装架中可调式花篮螺栓组件的设置,道面板吊装时道面板纵横向坡度可调至与铺装完成面坡度一致,实现道面板吊装就位安放过程中竖向位移一致,避免了道面板非均匀竖向二次位移、四个角点接触基层承力点不同步、一角点或一侧先着地而其他角点后着地、在就位过程中造成靠先铺板一侧边上沿口对已铺板相邻板边上沿口的挤压破坏,同时板缝铺装宽度易于控制,大幅提高了铺设质量,一方面解决了长期以来装配式道面板铺装过程中板边大量挤压破坏的问题,另一方面解决了装配式道面板铺装过程中平面难以精准定位、板缝宽度难以控制问题,消除了板缝铺装累计误差,避免了由于板缝宽度铺装偏差累计过大导致后续道面板难以铺装问题。

22.本实用新型相对于现有技术,具有以下有益效果:

23.1、将本实用新型应用于装配式道面板吊装时,只需要人工插入、摘除专用挂钩即可,其操作简单、便捷、经济、高效,与“固定螺栓 可拆吊环 卸扣”的传统吊装方式相比,其吊装效率可提高300%以上。

24.2、本实用新型可实现道面板吊装坡度可控,通过调节吊装架上的可调式花篮螺栓组件,实现道面板沿铺装方向纵横坡度与铺装完成面的坡度一致,道面板铺装平面定位完成后做到竖向同步位移,一方面避免新铺装道面板与已铺装道面板半边挤压破坏,大幅提高了装配式道面板铺装质量,另一方面便于道面板现场铺装的高程、坡度及板缝宽度控制,较大幅度地提高了铺装效率。

25.3、本实用新型中的预埋吊装件及其配套的封闭螺丝取材方便、尺寸统一、加工简单,道面板预制完成板面平整,无需预留凹槽,大幅减少了后期道面板坑槽的修补工作量,提高了整体铺装效率,降低了铺装成本,提高了道面板整体性及观感质量。

26.4、本实用新型的预埋吊装件中,其螺纹插孔作为预埋吊装孔可重复使用,解决了后期维护及废旧道面板综合利用吊装转运问题。

27.5、本实用新型中,各组成构件加工规格统一,操作简单,有利于实现施工标准化,更有利于规模化流水作业和批量生产,与实现工业化生产的工厂预制装配式道面板整体作业进度相匹配。

附图说明

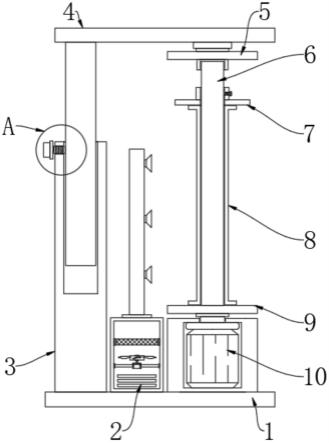

28.图1为本预埋吊装件的结构示意俯视图。

29.图2为图1的a-a剖视图。

30.图3为本吊装挂钩的结构示意图。

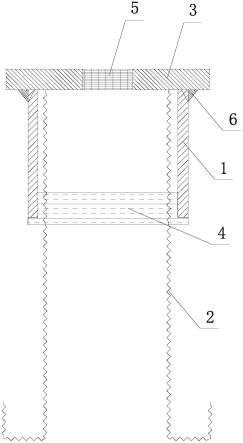

31.图4为本吊装架的结构示意图,图中箭头所示为吊装架的提升方向。

32.图5为图4中吊装拉环连接挂盘的结构示意图。

33.图6为图5的b方向视图。

34.图7为图5的c方向视图。

35.上述各图中,各附图标记所示部件如下:1为预埋钢套管,2为锚固钢筋,3为顶部挂载钢板,4为底部封堵胶塞,5为封闭螺丝,6为环形坡口,7为吊装挂钩,8为吊环,9为钩部,9-1为外侧拐角处,10为吊装拉环连接挂盘,11为吊装挂绳,12为槽钢框架,13为可调式花篮螺栓组件,14为吊车挂钩,15为挂盘底座,16为挂盘主筋板,17为加强肋板,18为挂绳吊孔,19为挂盘吊孔,20为双向水平尺,21为方向标识牌。

具体实施方式

36.下面结合实施例,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

37.实施例1

38.本实施例提供一种装配式道面板预埋吊装构件,如图1和图2所示,包括预埋钢套管1、锚固钢筋2、顶部挂载钢板3、底部封堵胶塞4、封闭螺丝5(本实施中采用高强度的硬塑平头十字螺丝,防止锈蚀)。预埋钢套管的上端与顶部挂载钢板焊接,预埋钢套管的下端通过底部封堵胶塞进行封堵,预埋钢套管外周焊接有若干锚固钢筋,各锚固钢筋顶端焊接固定于顶部挂载钢板上;顶部挂载钢板中心设有螺纹插孔,螺纹插孔处设有配套的封闭螺丝。预埋吊装构件组件整体预埋于道面板中,顶部挂载钢板表面比道面板表面低2mm,防止道面板长期使用后表面纹理磨耗预埋件突出道面板对飞机轮胎形成损伤。预埋钢套管底部通过底部封堵胶塞进行封堵,使预埋钢套管内部始终保持中空状态,吊装挂钩提供进入和活动空间,在道面板更换或维护时,通过螺纹插孔处插入配套吊装挂钩即可吊装道面板。在道面板铺装完成后,采用平头封闭螺丝将螺纹插孔封闭,防止后期注浆作业浆液进入预埋钢套管。在道面板更换或维护时,取下封闭螺丝插入配套吊装挂钩即可吊装道面板,达到快速吊装的目的。预埋钢套管的上端与顶部挂载钢板采用坡口焊接,预埋钢套管上口外周设环形坡口6,环形坡口的顶面和侧面分别与顶部挂载钢板底面和预埋钢套管外侧面焊接,确保预埋钢套管与顶部挂载钢板之间连接的结构强度,提高其挂载能力,确保在道面板吊装过程中不会发生脱落现象。锚固钢筋平行设于预埋钢套管的外侧,锚固钢筋焊接固定于预埋钢套管的外圆柱面上,且锚固钢筋的顶端与顶部挂载钢板之间焊接固定。锚固钢筋的腿部呈l型钩状(如图2所示),锚固钢筋的构造长度需确保加工精度,四根锚固筋l型支腿放于塑料保护层垫块上以后,需确保整体预埋吊装套件顶面钢板上表面水平,比道面板表面低2mm。预埋钢套管底部封堵塞采用橡胶塞,确保预埋钢套管下端口的密封性,防止浇筑混凝土过程中浆液进入预埋钢套管中。

39.上述预埋吊装件中,预埋钢套管采用直径为65mm、壁厚4mm、长度50mm的焊接钢管,顶部挂载钢板采用边长80mm、厚度8mm的方形热镀锌钢板,其中心螺纹插孔直径为20mm,带内螺纹结构,锚固钢筋有四根,均匀分布于预埋钢套管外周,锚固钢筋直径为12mm,底部封堵胶塞采用橡胶塞或塑料封帽。预埋钢套管一方面为吊装挂钩提供活动空间,另一方面连接受荷的顶部挂载钢板以及锚固钢筋,形成一个整体受力单元,通过锚固钢筋与混凝土结合,将荷载传递到道面板;底部封堵胶塞防止道面板在混凝土浇筑过程中浆液进入预埋钢套管中;同时,在道面板浇筑过程中,螺纹插孔采用胶带临时封闭,防止混凝土浆液进入预

埋钢套管,在道面板铺装作业安放就位后、注浆作业前,将封闭螺丝拧入封闭该螺纹插孔即可。

40.实施例2

41.本实施例提供一种与实施例1所述预埋吊装件配套使用的专用吊装挂钩及吊装架。

42.如图3所示,吊装挂钩7呈l型的插入式一体结构,吊装挂钩的上端为吊环8,吊装挂钩的下端为与预埋吊装件顶部螺纹插孔相匹配的l型钩部9,钩部外侧拐角处9-1呈圆角状。该吊装挂钩采用厚度为16mm的钢板整体切割加工,末端“l”型挂钩在长度为8cm的范围内加工成圆形,拐角处作圆角化处理。

43.如图4所示,具有上述专用吊装挂钩的吊装架包括吊装拉环连接挂盘10、吊装挂绳11、槽钢框架12、可调式花篮螺栓组件13和吊装挂钩7,槽钢框架上通过4根吊装挂绳连接至吊装拉环连接挂盘上,槽钢框架底部设有4个吊装挂钩,各吊装挂钩通过可调式花篮螺栓组件与槽钢框架连接,吊装拉环连接挂盘外接吊车挂钩14。其中,吊装拉环连接挂盘的结构如图5至图7所示,包括挂盘底座15、挂盘主筋板16和加强肋板17,挂盘底座呈平板结构,且挂盘底座上分布有多个安装吊装挂绳用的挂绳吊孔18(如图7所示),挂盘主筋板垂直焊接挂盘底座上,挂盘主筋板上部设有挂盘吊孔19(如图5所示),挂盘主筋板的两侧还分别设有加强肋板,加强肋板也垂直焊接于挂盘底座上,同时与主筋板焊接,挂盘主筋板及其两侧的加强肋板在朝向挂盘底座的投影面上形成十字型的对称分布状态。其中,吊装拉环连接挂盘采用厚度为25mm的钢板定制加工,开孔处(包括上述挂绳吊孔、挂盘吊孔等)作圆角化处理。此外,吊装架上还配置有平面定位方向标识牌、活动卸扣等附件。

44.上述吊装架及吊装挂钩进行整套构件组装和校验,具体操作如下:

45.第一步,将各吊装挂钩和可调式花篮螺栓组件一一对应,通过卸扣和活动吊链连接,并调节至长度相等,将花篮螺栓定位螺母旋紧备用;

46.第二步,组装各吊装挂绳并调节至长度相等备用;

47.第三步,按图4所示,通过吊装卸扣由下至上依次安装槽钢框架、吊装挂绳和吊装拉环连接挂盘,使其组装连接到一起;

48.第四步,用吊车通过吊车挂钩配合设于吊装拉环连接挂盘上的挂绳将吊装架吊起,用垫木将吊装架临时垫起,将组装完成的吊装挂钩和可调式花篮螺栓组件通过吊装卸扣与槽钢框架四角下方的吊环连接,即完成吊装架及吊装挂钩套件组装;

49.第五步,对组装完成后进行吊装架水平校准,将组装完成的吊装架吊起,调节可调式花篮螺栓组件,直至吊装架双向水平尺20(见图4)上的“气泡”居中,而后将可调式花篮螺栓组件两端的定位螺母旋紧;

50.第六步,采用标准装配式道面板进行试吊试验,竖向起吊过程平稳,水平移位无抖动,无异响,各分体构件无变形,起吊后道面板双向水平度检测合格,即完成校准,粘贴校准合格标签,准予出厂使用。

51.利用上述吊装架进行铺装坡度调整时,其操作如下:根据铺装部位道面纵横坡度要求,计算吊装架上四个吊点所对应道面板的相对高差,填写“铺装位置及坡度表对应吊点高差记录表”,调节四个角点与吊装挂钩相连的可调式花篮螺栓组件,直至各角点对应吊点高差满足要求。然后在吊装架上通过方向标识牌21标明铺装顺序及方位朝向,便于铺装时

识别。

52.上述吊装架应用于道面板生产制作储运环节时,其使用方法如下:采用吊车将成套的吊装架吊起,移动吊装架至脱模后备吊道面板上方合适高度,人工配合将吊装架方位摆正,将吊装挂钩末端的“l”型钩部斜向插入预埋吊装构件的插孔(即上述螺纹插孔)后扶正;起吊,转运道面板至中转平板运输车(按要求放置垫木),落绳,卸载道面板,人工摘除挂钩,储运吊装完成。储运吊装用吊装架各挂载点专用挂钩与可调式花篮螺栓组件长度一致,道面板吊运纵横向坡度为“0”。

53.上述吊装架应用于道面板现场铺装环节时,其使用方法如下:吊装前采用吊车吊起并移动吊装架至备吊道面板上方合适高度,人工配合将吊装架方位摆正,将吊装挂钩末端的“l”型钩部斜向插入预埋吊装构件的插孔(即上述螺纹插孔)后扶正;起吊,转运道面板至预铺装位置,根据测量控制线,人工配合吊车将道面板平面精准定位,吊车落绳,安放道面板,人工摘除挂钩,铺装吊装完成。铺装时吊装作业吊装架各挂载点专用挂钩与可调式花篮螺栓组件,按“铺装位置及坡度表对应吊点高差记录表”相对高差调整组件长度,道面板吊运纵横向坡度与铺装完成后道面板坡度一致。

54.如上所述,便可较好地实现本实用新型,上述实施例仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;即凡依本实用新型内容所作的均等变化与修饰,都为本实用新型权利要求所要求保护的范围所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。